1.本实用新型涉及一种聚氨酯保温管连续喷涂装置,属于保温管喷涂技术领域。

背景技术:

2.氨酯喷涂聚乙烯缠绕保温管是近年来新兴结构的保温管材,聚氨酯喷涂聚乙烯缠绕保温管主要用于液体、气体及其他介质的输送,其具有以下优势:1、与钢管和聚乙烯粘接强度高,复合直埋式保温管材三位一体原则;2、聚氨酯密度均匀,不存在空洞等缺陷;3、因实施先发泡后缠绕保护层减少了外保护层应力,可大幅度减薄外护套厚度,在保持功能前提下降低成本。基于上述优点,聚氨酯喷涂聚乙烯缠绕保温管在石油、化工、航天、集中供热、中央空调、市政等管道的绝热工程中被广泛应用。

3.目前,上现有的聚氨酯泡沫连续喷涂缠绕生产线,在连续喷涂工序,喷涂前后均采用充气轮胎传输滚道。而刚喷涂完的聚氨酯泡沫因为时间较短,熟化不充分,强度较低,在滚道上长时间的转动挤压,会造成泡沫层破裂、脱层、剥落、烧心等现象出现,产品品质差,甚至会导致出现大量废品,造成极大的浪费,并延误工期。

4.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

5.本实用新型要解决的技术问题是针对以上不足,提供一种聚氨酯保温管连续喷涂装置,可以减少喷涂完的钢管在输送滚道上的传输时间,避免了钢管泡沫层出现破裂、脱层、剥落的现象,提高了喷涂质量,并且减少废品率,避免了材料浪费。

6.为解决以上技术问题,本实用新型采用以下技术方案:一种聚氨酯保温管连续喷涂装置,包括喷涂房,所述喷涂房的进料端设置喷涂前输送滚道,所述喷涂房的出料端设置喷涂后输送机构;所述喷涂后输送机构包括抬管组件;所述抬管组件将从喷涂房输出的钢管一端抬起,并与所述喷涂前输送滚道相配合输送钢管。

7.进一步地,所述喷涂后输送机构还包括可沿钢管输送方向往复移动的拖车,所述拖车包括拖车架,所述拖车架上部转动设置有第一托滚和第二托滚,所述第一托滚和第二托滚间隔设置,所述第一托滚和第二托滚之间的距离小于钢管的直径;所述第一托滚与电机传动连接。

8.进一步地,所述抬管组件包括可沿钢管输送方向往复移动的抬管架体,所述抬管架体上设有螺旋升降机,所述螺旋升降机的升降部件上转动设置有两个抬管滚子,两个抬管滚子相对设置,所述抬管滚子的轴线平行于钢管输送方向。

9.进一步地,所述螺旋升降机的升降部件上还转动设置有一个限位滚子,所述限位滚子用于钢管端部限位,所述限位滚子的轴线垂直于抬管滚子轴线。

10.进一步地,所述拖车与喷涂前输送滚道的钢管托起高度相同。

11.进一步地,所述抬管架体的底部两侧均设有架体滚轮,所述架体滚轮可沿轨道滚动,所述轨道的侧部设置齿条,所述齿条与齿轮啮合传动,所述齿轮设置在驱动电机的输出

轴上,所述驱动电机固定在抬管架体上。

12.进一步地,所述拖车架可移动设置在拖车轨道上,所述拖车轨道设置地面上。

13.进一步地,所述拖车设置两个轨道之间,并设置在所述抬管滚子的下方。

14.进一步地,还包括上管台架,所述上管台架处设置第一上管车;所述上管台架连接所述喷涂前输送滚道,所述喷涂前输送滚道输送末端设置加热装置,所述喷涂房设置在所述加热装置的出料端。

15.进一步地,所述喷涂后输送机构的侧部设置周转平台,所述周转平台处设置周转车;

16.所述喷涂房的一侧设置喷涂机。

17.本实用新型采用以上技术方案后,与现有技术相比,具有以下优点:

18.本实用新型可以减少喷涂完的钢管在输送滚道上的传输时间,避免了钢管泡沫层出现破裂、脱层、剥落的现象,提高了喷涂质量,并且减少废品率,避免了材料浪费。

19.下面结合附图和实施例对本实用新型进行详细说明。

附图说明

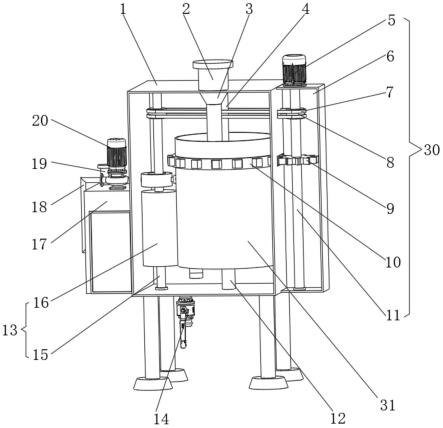

20.图1是本实用新型的结构示意图;

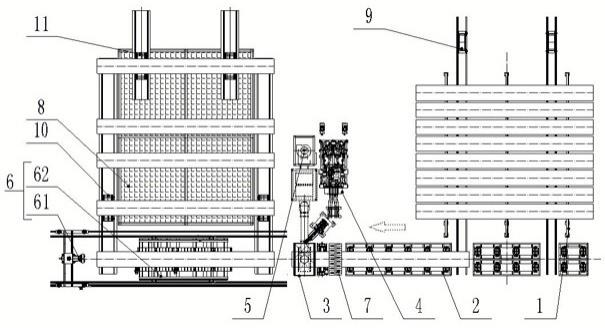

21.图2是喷涂后输送机构的结构示意图;

22.图3是图2的右视图。

23.图中,

24.1-上管台架,2-喷涂前输送滚道,3-喷涂房,4-喷涂机,5-除尘器,6-喷涂后输送机构,61-抬管组件,611-抬管架体,612-抬管滚子,613-限位滚子,614-螺旋升降机,615-架体滚轮,616-轨道,617-驱动电机,62-拖车,621-拖车架,622-第一托滚,623-第二托滚,624-电机,625-拖车轨道,7-加热装置,8-周转平台,9-第一上管车,10-周转车,11-第二上管车。

具体实施方式

25.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

26.实施例1

27.如图1-3共同所示,本实用新型提供一种聚氨酯保温管连续喷涂装置,包括上管台架1,所述上管台架1处设置第一上管车9;所述上管台架1连接喷涂前输送滚道2,所述喷涂前输送滚道2输送末端设置加热装置7,所述加热装置7的出料端设置喷涂房3,所述喷涂房3出料端设置喷涂后输送机构6,所述喷涂后输送机构6用于输送喷涂后的钢管。

28.所述加热装置7可以具有加热功能的中频加热圈等加热构件。

29.所述喷涂后输送机构6的侧部设置周转平台8,所述周转平台8处设置周转车10,所述周转车10将喷涂后的钢管从喷涂后输送机构6转运至周转平台8上;所述周转平台8的出料端设置有第二上管车11,所述第二上管车11将周转平台8上的钢管转运至下一工序进行缠绕处理。

30.所述喷涂房3的一侧设置喷涂机4,通过喷涂机4对钢管进入喷涂房3的部分进行喷涂。

31.所述喷涂房3通过地下管道连接除尘器5,所述除尘器5设置在喷涂机4的侧部。

32.进一步地,所述喷涂后输送机构6包括抬管组件61和拖车62;所述抬管组件61将从喷涂房3输出的钢管一端抬起,并与喷涂前输送滚道2相配合输送钢管。

33.所述抬管组件61包括抬管架体611,所述抬管架体611上设有螺旋升降机614,所述螺旋升降机614的升降部件上转动设置有两个抬管滚子612,两个抬管滚子612相对设置,所述抬管滚子612的轴线平行于钢管输送方向。

34.所述螺旋升降机614的升降部件上还转动设置有一个限位滚子613,所述限位滚子613用于钢管端部限位,所述限位滚子613的轴线垂直于抬管滚子612轴线。

35.所述抬管架体611的底部两侧均设有架体滚轮615,所述架体滚轮615可沿轨道616滚动,所述轨道616设置在地面上,所述轨道616的侧部设置齿条,所述齿条与齿轮啮合传动,所述齿轮设置在驱动电机617的输出轴上,所述驱动电机617固定在抬管架体611上。

36.抬管组件61在螺旋升降机614的作用下,将钢管放置到拖车62上,所述拖车62与喷涂前输送滚道2相配合输送钢管。所述拖车62设置两个轨道616之间,并设置在所述抬管滚子612的下方,所述拖车62包括拖车架621,所述拖车架621上部转动设置有第一托滚622和第二托滚623,所述第一托滚622和第二托滚623间隔设置,所述第一托滚622和第二托滚623之间的距离小于钢管的直径;所述第一托滚622与电机624传动连接,通过电机624带动第一托滚622转动。

37.所述拖车62与喷涂前输送滚道2的钢管托起高度相同。

38.所述拖车架621可移动设置在拖车轨道625上,所述拖车轨道625设置地面上,所述拖车轨道625与轨道616相平行。

39.本实用新型的工作原理:

40.生产时,通过上管车将上料台架上的钢管,依次转运到喷涂前输送滚道上,钢管经喷涂前输送滚道输送,经过加热装置将钢管加热到需要温度,然后进入喷涂房,喷涂机的喷头伸入喷涂房内对钢管喷涂,当喷涂后的钢管管端伸出喷涂房一定距离后,抬管架体沿轨道移动,使得抬管滚子伸入钢管内,并通过限位滚子限位钢管的端部,将钢管管端托起,使得钢管与拖车上的第一托滚和第二托滚表面具有一定间隙,该间隙大小以不破坏喷涂层为准,可以防止喷涂后的钢管管端下垂,从而导致喷涂前输送滚道与钢管接触不充分而出现故障。

41.抬管滚子托起钢管后,随着喷涂的不断进行,抬管架体以与钢管轴向进给速度相同的速度沿轨道移动,当钢管另一端将要与喷涂前输送滚道脱离时,螺旋升降机带动抬管滚子下降,将钢管放到下面的拖车上,拖车与喷涂前输送滚道运行速度相同;抬管架继续运动与钢管脱离,至不妨碍周转车进行下管操作。

42.抬管滚子可由钢管带动旋转,大型管道可以增加驱动,以防单纯靠喷涂前输送滚道驱动力不够钢管转动变慢甚至停止。

43.以上所述为本实用新型最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本实用新型的保护范围以权利要求的内容为准,任何基于本实用新型的技术启示而进行的等效变换,也在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。