技术特征:

1.一种厚大截面铝合金锻件,其特征在于,按重量百分比计,所述厚大截面铝合金锻件的合金成分包括:zn 7.3%~7.9%、mg 1.5%~1.8%、cu 1.5%~1.8%、zr 0.09%~0.14%、fe≤0.07%、si≤0.07%,其余杂质总量<0.05%,余量为铝;所述厚大截面铝合金锻件的制备方法包括如下步骤:1)将铝锭、镁锭、锌锭、铝铜中间合金和铝锆中间合金加热熔融,得到铝合金熔体;2)将步骤1)的铝合金熔体进行精炼、扒渣、除气;3)将步骤2)的铝合金熔体进行铸造,制备得到超大规格铸锭;4)对步骤3)的超大规格铸锭采用多级处理工艺进行均匀化退火;5)对步骤4)的均匀化退火后的超大规格铸锭进行强变形处理;6)对步骤5)的强变形处理后的锻件采用多级处理工艺进行固溶淬火;7)沿步骤6)的固溶淬火后的锻件的厚度方向进行冷压缩,压缩量为2%~4%;8)对步骤7)的冷压缩后的锻件采用双级时效处理,制备得到所述厚大截面铝合金锻件。2.根据权利要求1所述的厚大截面铝合金锻件,其特征在于,所述厚大截面铝合金锻件的厚度t满足:305mm≥t≥200mm。3.根据权利要求1所述的厚大截面铝合金锻件,其特征在于,所述厚大截面铝合金锻件满足如下条件中的至少一项:(1)抗拉强度达到540mpa以上;(2)屈服强度达到520mpa以上;(3)延伸率达到10%以上;(4)断裂韧度达到25mpa

·

m

1/2

以上;(5)剥落腐蚀性能达到ea级;(6)疲劳强度极限达到300mpa以上;(7)在310mpa下应力腐蚀20天不开裂;(8)锻件表面残余应力低于

±

100mpa。4.根据权利要求1所述的厚大截面铝合金锻件,其特征在于,所述厚大截面铝合金锻件满足如下条件中的至少一项:(a)不同厚度位置的屈服强度变异系数达到3%以下;(b)不同厚度位置的抗拉强度变异系数达到3%以下;(c)不同厚度位置的断裂韧度大于等于25mpa

ּ

m

1/2

且差值小于3mpa

ּ

m

1/2

;(d)所述厚大截面铝合金锻件满足不同批次间抗拉强度变异系数达到4%以下,批次数不小于10批;(e)所述厚大截面铝合金锻件满足不同批次间屈服强度变异系数达到4%以下,批次数不小于10批。5.根据权利要求1-4任一项所述的厚大截面铝合金锻件的制备方法,其特征在于,所述方法包括如下步骤:1)将铝锭、镁锭、锌锭、铝铜中间合金和铝锆中间合金加热熔融,得到铝合金熔体;2)将步骤1)的铝合金熔体进行精炼、扒渣、除气;3)将步骤2)的铝合金熔体进行铸造,制备得到超大规格铸锭;

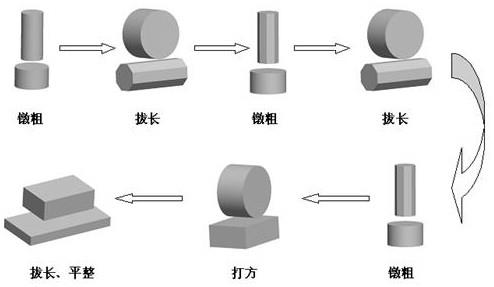

4)对步骤3)的超大规格铸锭采用多级处理工艺进行均匀化退火;5)对步骤4)的均匀化退火后的超大规格铸锭进行强变形处理;6)对步骤5)的强变形处理后的锻件采用多级处理工艺进行固溶淬火;7)沿步骤6)的固溶淬火后的锻件的厚度方向进行冷压缩,压缩量为2%~4%;8)对步骤7)的冷压缩后的锻件采用双级时效处理,制备得到所述厚大截面铝合金锻件。6.根据权利要求5所述的厚大截面铝合金锻件的制备方法,其特征在于,步骤3)中,所述超大规格铸锭为直径1000mm以上的圆铸锭,或者厚度420mm以上的扁铸锭;和/或,步骤4)中,所述均匀化退火包括如下步骤:在350℃~430℃下保温10h~24h进行第一级均匀化退火处理,随后在440℃~450℃下保温10h~24h进行第二级均匀化退火处理,最后在460℃~475℃下保温36h~48h进行第三级均匀化退火处理。7.根据权利要求5所述的厚大截面铝合金锻件的制备方法,其特征在于,步骤5)中,所述强变形处理包括如下步骤:(1)对均匀化退火处理后的铸锭进行铣削加工,将铣削加工后的铸锭加热至(430~440)

±

10℃并保温10h~20h;(2)在410℃~440℃温度下,将步骤(1)的铣削加工后的铸锭依次进行一次镦粗、一次倒棱拔长和二次镦粗;镦粗过程中模具的下压速度为10~15mm/s,倒棱拔长过程中模具的下压速度为10~15mm/s,镦粗方向与倒棱拔长方向垂直;且一次镦粗后的坯料的高度和二次镦粗后的坯料的高度相同,为h/2~h/3;一次倒棱拔长后的坯料的直径为(0.7~0.9)φ;h为铣削加工后的铸锭的高度,φ为铣削加工后的铸锭的直径;(3)将步骤(2)的坯料回炉加热保温,当坯料的温度为300℃以下时,坯料回炉加热保温的温度为(430~440)

±

10℃,时间为10~15h;当坯料的温度为300℃以上时,坯料回炉加热保温的温度为(430~440)

±

10℃,时间为2.5~10h;(4)将步骤(3)的坯料依次进行二次倒棱拔长、三次镦粗和打方;倒棱拔长过程中模具的下压速度为20~25mm/s,镦粗过程中模具的下压速度为20~25mm/s,镦粗方向与倒棱拔长方向垂直,打方方向与镦粗方向垂直且与倒棱拔长方向平行;且三次镦粗后的坯料的高度和二次镦粗后的坯料的高度相同;二次倒棱拔长后的坯料的直径与一次倒棱拔长后的坯料的直径相同;(5)将步骤(4)的坯料回炉加热保温,当坯料的温度为300℃以下时,坯料回炉加热保温的温度为(430~440)

±

10℃,时间为10~15h;当坯料的温度为300℃以上时,坯料回炉加热保温的温度为(430~440)

±

10℃,时间为2.5~10h;(6)将步骤(5)的坯料进行拔长、平整,并控制终锻温度≥350℃。8.根据权利要求7所述的厚大截面铝合金锻件的制备方法,其特征在于,步骤(1)中,加热过程中,铸锭的装炉量不超过额定装炉量的60%,相邻铸锭的间距≥200mm,铸锭放置于加热炉有效区间的中心区域;步骤(2)中,单道次镦粗变形量为40%~70%;步骤(2)和步骤(4)中,镦粗和倒棱拔长前对模具进行加热处理,加热的温度为450℃,加热的时间≥10h;

步骤(3)和步骤(5)中,加热过程中,坯料的装炉量不超过额定装炉量的60%,相邻坯料的间距≥200mm,坯料放置于加热炉有效区间的中心区域;步骤(4)中,单道次镦粗变形量为40%~70%;步骤(6)中,所述拔长至t 25mm~t 50mm,t为铝合金锻件的厚度,单位mm。9.根据权利要求5所述的厚大截面铝合金锻件的制备方法,其特征在于,步骤6)中,具体包括如下步骤:在400℃~450℃下保温2h~4h进行第一级固溶处理,随后在455℃~465℃下保温2h~4h进行第二级固溶处理,随后在475℃~480℃下保温4h~8h进行第三级固溶处理,保温结束后出炉淬火,淬火转移时间≤15s;步骤6)中,铝合金锻件的淬火水温为35℃~55℃;步骤6)中,沿铝合金锻件宽度和厚度所形成的平面优先入水,多件同时入水时,锻件间隔大于300mm,锻件在水中浸泡的时间满足(0.15t~0.2t)min,t是指铝合金锻件的厚度。10.根据权利要求5所述的厚大截面铝合金锻件的制备方法,其特征在于,步骤8)中,具体包括如下步骤:在115℃~125℃下保温2h~6h进行第一级时效处理,随后在155℃~160℃下保温8h~10h进行第二级时效处理,从第一级时效处理的温度到第二级时效处理的温度的升温速率为0.5~1℃/min。

技术总结

本发明提供了一种高强韧、低淬火敏感性的厚大截面铝合金锻件及其制备方法。沿所述铝合金锻件厚度方向具有高强高韧且性能均匀的特点,制备厚大截面铝合金锻件需要大规格铸锭,通过精确控制可以使铸锭各位置的成分波动大幅度降低,使铸锭成分更加均匀;另外精确控制合金范围还可以降低锻件批次间的性能差异。在此基础上,搭配本发明的强变形处理、多级高温固溶并淬火、冷压缩和双级时效处理,获得的厚大截面铝合金锻件具有高强韧、低残余应力、抗腐蚀、低淬火敏感性、性能均匀、批次稳定的特点。点。点。

技术研发人员:戴圣龙 冯军 冯朝辉 臧金鑫 何维维

受保护的技术使用者:中国航发北京航空材料研究院

技术研发日:2022.12.05

技术公布日:2022/12/30

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。