1.本发明涉及软包大圆柱电池制造领域,具体是一种基于全极耳的软包大圆柱电池的组合方法。

背景技术:

2.社会科技的进步促进了电池储能技术的快速发展,生活中各色各样的电子元器件对储能电池的要求也越来越高。基于全极耳的大圆柱电池由于具有较高的容量、较低的电池内阻而逐渐引起社会的关注。

3.目前大圆柱电池一般采用刚性壳体封装,如不锈钢或铝合金,其具有强度高的特点。但是,刚性壳体重量较大,且安全性能比软包电池差,当电池出现短路、过充、过放等情况时,电池内部的物质如电解液等会发生分解、产生其他。随着气体的压力升高,会使电池壳体膨胀、变形,严重时,会使电池壳体爆炸。

4.同时一般的软包电池或目前现有的软包圆柱电池,其正负极基本采用片式极耳引出,在后续组装过程中还需采用激光焊接或超声焊接进行电池包的组成,具有组装过程复杂的特点。同时激光焊接过程中可能会导致软包电池外壳损失,从而引起电解液泄漏的风险。

技术实现要素:

5.本发明的目的在于克服现有技术在进行大圆柱电池组合的时候,所采用的刚性封装壳体安全性较差的不足,提供了一种基于全极耳的软包大圆柱电池的组合方法,通过采用软包材料进行封装提高电池的安全性,并通过正极和负极处的零部件的螺旋连接来增强电池的组装便捷度,从而在保障安全的前提下,提高电池的组合效率。

6.本发明的目的主要通过以下技术方案实现:一种基于全极耳的软包大圆柱电池的组合方法,包括以下步骤:采用激光焊接负极极耳与负极集流盘;采用激光焊接全极耳卷芯负极端面与负极极耳;将负极o型密封圈套设于负极极柱上,并将负极端盖与负极极柱固定连接;采用激光焊接正极集流盘与全极耳卷芯正极端面;将正极o型密封圈放置在正极集流盘凸台上,并将正极端盖与正极集流盘固定连接;采用软包材料进行封装;对电池内部注液并密封;所述负极端盖与负极极柱螺旋连接;所述正极端盖与正极集流盘螺旋连接。

7.目前,在大圆柱电池领域通常还是采用刚性封装壳体,因为现有技术的软包壳体通常设置为方形且采用激光焊接作为正极、负极处的连接工艺,由于大圆柱电池具备能量

密度更高、安全性更高、成组时没有热蔓延等优点,所以相比较于方形电池,大圆柱电池是更加优良的电池形态,而由于成型的问题,大圆柱电池通常采用刚性壳体来进行封装,采用这种形式封装放弃了软包电池的安全性和重量轻等优势,而在电池运用趋势中,需要更加优良的电池促进新能源的发展,而如何有效利用软包材料对大圆柱电池进行封装,从而在保障大圆柱电池的优点得到保留的前提下提升大圆柱电池的封装效率、减轻大圆柱电池的重量并保障大圆柱电池的安全性便尤为重要。

8.在本发明中,所述大圆柱电池的电连接与泄压通道是分离的,在成组设计时采用定向泄压的方式,电池可控定向泄压,保证它的高温物质和电池相隔离。本发明中将负极o型密封圈套设于负极极柱上,并将负极端盖与负极极柱通过螺旋连接的方式固定连接;采用激光焊接正极集流盘与全极耳卷芯正极端面;将正极o型密封圈放置在正极集流盘凸台上,并将正极端盖与正极集流盘通过螺旋连接的方式固定连接。采用o型密封圈能够有效的提高正极和负极处的密封能力,能够有效的避免漏液,而本发明中采用螺旋连接的方式对负极端盖与负极极柱、正极端盖与正极集流盘进行组合,螺旋连接的连接方式能够有效的保护软包电池外壳,避免激光焊接过程中的电解液泄露风险,并且所述螺旋连接的连接方法能够有效的进行零部件的拆装,方便对电池进行维护;在本发明中,所述大圆柱电池能够通过软体材料的外壳有效提升电池的安全性,并且通过螺旋连接的负极端盖与负极极柱、正极端盖与正极集流盘减少了激光焊接的步骤,从而在避免激光焊接对软体材料的外壳造成伤害的基础上,还能够有效的提升封装效率。

9.进一步的,所述负极极耳位于所述负极集流盘中心。

10.本发明中的负极极耳设置在负极集流盘的中心位置,方便对电池进行pack,有利于提升电池的组合效率。

11.进一步的,所述电池包括全极耳卷芯,以所述全极耳卷芯的一端为负极全极耳端面,其另一端为正极全极耳端面;在所述负极全极耳端面上设有负极集流盘,所述负极集流盘上固定有负极极柱,所述负极极柱上套设有负极端盖,所述负极极柱穿过所述负极端盖并延伸到负极端盖外;在所述正极全极耳端面上设有正极集流盘,所述正极集流盘上设有正极极柱,所述正极极柱与所述正极集流盘通过螺纹连接固定,所述正极集流盘上设有正极端盖,所述正极极柱穿过所述正极端盖与所述正极集流盘连接。

12.目前,软包电池通常采用方形包装,因为方形包装便于电解液的灌入,但大圆柱电池的优点相较于方形电池很明显,所以本发明中采用全极耳卷芯,通过全极耳卷芯作为大圆柱电池的主体,能够形成大圆柱的形态,并且不影响电解液的灌入,在本发明中,所述负极集流盘和正极集流盘均主要由一体连接的盘体和尾体构成,其中盘体与电池内芯的正极或负极端面焊接固定,尾体用于连接电池的正极或负极输出端子。

13.本发明中用所述全极耳卷芯的方式形成大圆柱电池,相比较于现有技术中方形的软包电池安全性更高并且热蔓延降低,从而能够以更轻重量的电池达到同样甚至更好的电池效果。

14.进一步的,所述负极极柱为t形结构,所述t形结构包括圆台和圆柱,所述圆台和圆柱固定连接。

15.本发明中,所述t形结构中,所述圆台的直径大于所述圆柱的直径。通过所述t形结

构,能够使所述负极极柱与所述负极端盖进行卡扣连携,从而增强其结构稳定性;同时所述t形结构上的圆柱结构,能够通过所述负极端盖延伸至所述负极端盖的外侧,形成充放电的负极端口。

16.进一步的,所述负极端盖上设有第一通孔,所述负极极柱穿过所述第一通孔并延伸到负极端盖外。本发明中的第一通孔的形状和大小与所述负极极柱的形状和大小匹配,所述负极极柱通过所述第一通卡延伸至电池负极的一端,形成大圆柱电池的负极端口。

17.进一步的,在所述圆柱上设有用于密封负极端盖的极耳胶。

18.本发明中圆柱上的极耳胶能够有效的提高密封能力。

19.进一步的,所述负极极柱两个外侧圆柱面为外螺纹结构,所述第一通孔的内侧圆柱面为内螺纹结构,所述负极极柱与所述负极端盖通过螺纹连接。

20.本发明中,采用螺纹连接的方式来对负极极柱和负极端盖进行固定,在能够方便组合的基础上,还方便对零部件进行维护,有效的提高了安全性和组合效率。为了达成此目的,本发明中所述负极极柱的t形结构的圆柱侧面为外螺纹结构,所述负极端盖的第一通孔内设置的为内螺纹结构,两者相互匹配,使得负极极柱与负极端盖之间通过螺纹进一步固定,使得负极极柱与负极端盖完全卡死,不会出现松动、滑移的情况。本发明中通过两个螺纹结构的主要目的是以固定为主。此外,考虑到后续可能对圆台与圆柱的高度进行调整。当圆台高度较高时,只依靠圆柱与通孔处的螺纹进行固定可能导致固定不稳或在外力扭转下应力分布不均匀导致端盖破环。而当圆台高度较低时,甚至接近于片状(2mm以下)时,只依靠圆台的螺纹固定,可能导致固定失效且抗外力能力较低。因此,希望通过圆台与圆柱的共同作用,使得负极极柱与负极端盖在一定可调范围内,保住可靠的固定效果。

21.进一步的,所述正极集流盘包括圆盘和凸台,所述圆盘呈片状,所述凸台呈圆台状;所述正极集流盘与所述正极端盖通过螺纹连接。

22.本发明中正极集流盘与正极端盖通过螺纹连接,能够在方便组合的基础上,还方便对零部件进行维护,有效的提高了安全性和组合效率;所述圆盘呈片状提高了平整度,并且传导能力也得到加强,凸台呈圆台状,能够更加有效的起到输出端子的作用。

23.进一步的,所述正极集流盘中间开有第二通孔,所述第二通孔穿过所述圆盘及凸台,在所述第二通孔内设有内螺纹,所述正极集流盘凸台侧边圆柱面设有与所述第二通孔的内螺纹匹配的外螺纹;所述正极端盖中间内部设有第三通孔,所述第三通孔与所述第二通孔相连,所述第三通孔与所述第二通孔连通形成注液孔。

24.本发明中,第二通孔和第三通孔的设置方便对电解液的注入,而所述正极集流盘凸台侧边圆柱面设有与所述第二通孔的内螺纹匹配的外螺纹的设置,使得注液孔的位置能拆卸,从而能够更加有效的对电解液进行检修和补充替换。

25.进一步的,所述负极极柱与所述负极端盖之间形成连接凸台,在所述连接凸台上设有负极密封圈,所述负极密封圈采用o形密封圈;所述正极集流盘与正极端盖之间形成连接平台,所述连接平台上设有正极密封圈,所述正极密封圈采用o形密封圈。

26.本发明中选择o形密封圈作为正负极处的密封材料,能够有效的避免电解液的溢

出。

27.综上所述,本发明与现有技术相比具有以下有益效果:(1)在本发明中所述大圆柱电池能够通过软体材料的外壳有效提升电池的安全性,并且通过螺旋连接的负极端盖与负极极柱、正极端盖与正极集流盘减少了激光焊接的步骤,从而在避免激光焊接对软体材料的外壳造成伤害的基础上,还能够有效的提升封装效率。

28.(2)本发明中的所述负极集流盘和正极集流盘均主要由一体连接的盘体和尾体构成,其中盘体与电池内芯的正极或负极端面焊接固定,尾体用于连接电池的正极或负极输出端子。

附图说明

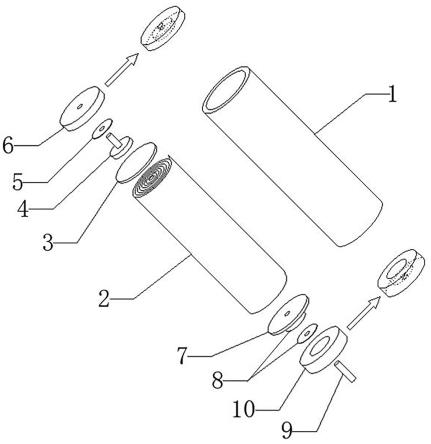

29.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:图1为本发明爆炸结构示意图;图2为本发明剖视图;附图标记所表示的是:1、铝塑膜;2、全极耳卷芯;3、负极全极耳端面;4、负极极柱;5、负极集流盘;6、负极端盖;7、正极全极耳端面;8、正极集流盘;9、正极极柱;10、正极端盖。

具体实施方式

30.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

31.实施例:如图1~图2所示,一种基于全极耳的软包大圆柱电池的组合方法,包括以下步骤:采用激光焊接负极极耳与负极集流盘5;采用激光焊接全极耳卷芯2负极端面与负极极耳;将负极o型密封圈套设于负极极柱4上,并将负极端盖6与负极极柱4固定连接;采用激光焊接正极集流盘8与全极耳卷芯2正极端面;将正极o型密封圈放置在正极集流盘8凸台上,并将正极端盖10与正极集流盘8固定连接;采用软包材料进行封装;对电池内部注液并密封;所述负极端盖6与负极极柱4螺旋连接;所述正极端盖10与正极集流盘8螺旋连接。

32.在本实施例中,所述软包材料为铝塑膜。

33.所述负极极耳位于所述负极集流盘5中心。

34.所述电池包括全极耳卷芯2,以所述全极耳卷芯2的一端为负极全极耳端面3,其另一端为正极全极耳端面7;在所述负极全极耳端面3上设有负极集流盘5,所述负极集流盘5上固定有负极极

柱4,所述负极极柱4上套设有负极端盖6,所述负极极柱4穿过所述负极端盖6并延伸到负极端盖6外;在所述正极全极耳端面7上设有正极集流盘8,所述正极集流盘8上设有正极极柱9,所述正极极柱9与所述正极集流盘8通过螺纹连接固定,所述正极集流盘8上设有正极端盖10,所述正极极柱9穿过所述正极端盖10与所述正极集流盘8连接。

35.所述负极极柱4为t形结构,所述t形结构包括圆台和圆柱,所述圆台和圆柱固定连接。

36.所述负极端盖6上设有第一通孔,所述负极极柱4穿过所述第一通孔并延伸到负极端盖6外。

37.在所述圆柱上设有用于密封负极端盖6的极耳胶。

38.所述负极极柱4两个外侧圆柱面为外螺纹结构,所述第一通孔的内侧圆柱面为内螺纹结构,所述负极极柱4与所述负极端盖6通过螺纹连接。

39.所述正极集流盘8包括圆盘和凸台,所述圆盘呈片状,所述凸台呈圆台状;所述正极集流盘8与所述正极端盖10通过螺纹连接。

40.所述正极集流盘8中间开有第二通孔,所述第二通孔穿过所述圆盘及凸台,在所述第二通孔内设有内螺纹,所述正极集流盘8凸台侧边圆柱面设有与所述第二通孔的内螺纹匹配的外螺纹;所述正极端盖10中间内部设有第三通孔,所述第三通孔与所述第二通孔相连,所述第三通孔与所述第二通孔连通形成注液孔。

41.所述负极极柱4与所述负极端盖6之间形成连接凸台,在所述连接凸台上设有负极密封圈,所述负极密封圈采用o形密封圈;所述正极集流盘8与正极端盖10之间形成连接平台,所述连接平台上设有正极密封圈,所述正极密封圈采用o形密封圈。

42.在实际应用中,本实施例中的一种基于全极耳的软包大圆柱电池,包括电芯本体及铝塑膜1外壳,电芯本体包裹在铝塑膜1外壳内且与之密封,其中,电芯本体包括:全极耳卷芯2,负极集流盘5,负极极柱4,负极端盖6,正极集流盘8,正极极柱9,正极端盖10;全极耳卷芯2沿长度方向上的两端分别设置为负极全极耳端面3以及正极全极耳端面7;负极集流盘5设置在负极全极耳端面3一侧,负极极柱4通过焊接与负极集流盘5连接在一起,负极端盖6置于负极集流盘5与负极极柱4上面,且负极极柱4穿过负极端盖6中间通孔向外延伸,形成软包大圆柱电池负极侧极柱;正极集流盘8设置在正极全极耳端面7一侧,正极极柱9与正极集流盘8螺纹连接,正极端盖10置于正极集流盘8上面,正极极柱9穿过正极端盖10中间通孔与正极集流盘8连接,形成软包大圆柱正极侧极柱。本实施例中的软包大圆柱电池直径在46mm及以上。

43.本实施例中所述负极集流盘5采用铜金属材料,表现为圆片结构,且通过激光焊接与全极耳卷芯2的负极端面连接;负极极柱4为t形结构,包括圆台和圆柱,且其主体为铜金属材料,并在其外层镀镍;同时,在组装时,负极极柱4首先通过激光焊接与负极集流盘5连接,并且负极极柱4位于负极集流盘5的中心位置,然后负极集流盘5的另一面与全极耳卷芯2的负极端面通过激光焊接连接。

44.本实施例提供的基于全极耳的软包大圆柱电池,负极端盖6为高强度工程塑料,中

间为通孔结构且通孔结构为t形结构,且外侧圆柱面上具有一层极耳胶,从而实现负极端盖6与所述铝塑膜1外壳密封;可选的,本实施例中负极端盖6为聚芳香酰胺材料。

45.本实施例提供的基于全极耳的软包大圆柱电池,t形负极极柱4的两个外侧圆柱面为外螺纹结构,负极端盖6中间内部t形通孔的内侧圆柱面为内螺纹结构,t形负极极柱4的直径与负极端盖6中间内部t形通孔的直径相当,从而实现两者螺纹连接。

46.本实施例提供的基于全极耳的软包大圆柱电池,负极极柱4与所述负极端盖6的连接凸台上设有负极o形密封圈,该o形密封圈外直径与t形负极极柱4的圆台直径相当,o形密封圈内直径与t形负极极柱4的圆柱直径相当,从而进一步保证电池内部密封性结构;可选的,本实施例中负极o形密封圈为聚橡胶材料。

47.本实施例提供的基于全极耳的软包大圆柱电池,正极集流盘8为铝合金材料,包括圆盘及凸台,圆盘呈片状,凸台呈圆台状;正极集流盘8中间开有通孔,通孔穿过圆盘及凸台,且表现为内螺纹结构;正极集流盘8的平整面与全极耳卷芯2的正极端面通过激光焊接连接。

48.本实施例提供的基于全极耳的软包大圆柱电池,正极端盖10为高强度工程塑料,中间为通孔结构且通孔结构为t形结构,且外侧圆柱面上具有一层极耳胶,从而所述正极端盖10与所述铝塑膜1外壳密封;可选的,本实施例中正极端盖10为聚芳香酰胺材料。

49.本实施例提供的基于全极耳的软包大圆柱电池,正极集流盘8凸台侧边圆柱面为外螺旋结构,正极端盖10中间内部t形通孔的内侧圆柱面为内螺纹结构,正极集流盘8凸台直径与正极端盖10中间内部t形通孔的大孔直径相当,正极集流盘8中间通孔直径与正极端盖10中间内部t形通孔的小孔直径相当,从而实现正极集流盘8与正极端盖10螺纹连接;本实施例提供的基于全极耳的软包大圆柱电池,正极集流盘8凸台与正极端盖10的连接平台上设有正极o形密封圈,该o形密封圈外直径与正极集流盘8凸台的直径相当,o形密封圈内直径与正极集流盘8的中间通孔直径相当,从而进一步保证电池内部密封性结构;可选的,本实施例中的正极o形密封圈为橡胶材料。

50.本实施例提供的基于全极耳的软包大圆柱电池,正极端盖10中间内部通孔与正极集流盘8中间通孔相连,形成软包大圆柱的注液孔;正极极柱9为棒状结构,该棒状正极极柱9的直径与软包大圆柱的注液孔相当,正极极柱9外侧圆柱面为外螺旋结构从而实现电池内部的完整密封。

51.本实施例通过采用高强度工程塑料端盖和铝塑复合膜外壳密封,代替传统圆柱形金属铝壳或钢壳,在于与现有软包电池封装工序相匹配的同时,使得电池安全性得到提升;此外,电池正负极采用电极柱的形式从两端引出,与传统软包电池的片状极耳相比,具有更强的机械强度和抗弯曲变形能力,同时在pack组装时更加方便、安全,提高了效率。

52.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。