1.本发明属于食品加工设备领域,具体涉及一种辣椒酱加工设备与加工方法。

背景技术:

2.辣椒酱是餐桌上比较常见的调味品,各个地区都有不同的地方风味辣椒酱,是人们日常生活中喜欢的佐餐食品;辣椒酱分为油制和水制两种;油制辣椒酱主要用辣椒和食用油等原料制成,产品易保存且保质期也较长,但油含量较高,不符合现代人们对健康的追求,且制作成本也较高;水制辣椒酱的制备方法包括原料粉碎-搅拌-调味-发酵-封装,颜色鲜红,有乳酸产生从而可促进食欲,但是,水制辣椒酱保存期限短,还需要添加防腐剂来延长保存期限,从而破坏产品的口感。

3.辣椒酱的原料制备在一定程度上影响着其口味质量,因此原料的制备过程尤其重要,申请号为202123023450.7的中国专利公开了一种辣椒处理装置,其通过水箱、主水管、雾化喷嘴的设置,向设备内部持续喷出水雾,从而避免辣椒粉末呛人现象的发生,通过环形水管、喷头的设置,便于设备的清洗,另外,本结构为立式设计,辣椒粉末在重力的作用下,容易掉落至卸料板上,通过出料组件的设置,方便辣椒粉末的出料,提高设备出料效率。该装置对辣椒研磨效果好,但是一次只能研磨一种原料,不能满足规模化生产要求。

4.无论是油制还是水制,都需要对辣椒酱原料进行搅拌混合处理,以确保辣椒酱生产混合的均匀性。中国专利cn209348464u公开了一种用于复合调味酱料的搅拌装置,装置结构简单,成本低廉,操作方便,搅拌量大,省时省力,能粉碎原料,又能搅拌原料和酱料,十分方便,而且酱料质量高。但是此类装置在对酱料搅拌混合过程中,搅拌混合的效率较为低下,无法有效的对酱料进行全方位的搅拌混合处理,不能满足品质要求。

技术实现要素:

5.为克服现有技术的不足,本发明的第一目的是提供一种满足规模化生产需要,辣椒酱品质好,使用方便的辣椒酱加工设备;本发明的第二目的是提供一种辣椒酱的加工方法;本发明的第三目的是提供一种不含添加剂,保存时间长,口感好的天然辣椒酱产品。

6.为实现第一目的,本发明采用的技术方案包括第一破碎装置、第二破碎装置、搅拌破碎装置和供气装置,第一破碎装置与第二破碎装置连接,第二破碎装置与搅拌破碎装置连接;供气装置通过气体输送管道分别与第一破碎装置和第二破碎装置连接;还包括集料槽和导料管,第一破碎装置通过集料槽与第二破碎装置连接,搅拌破碎装置通过导料管将辣椒酱输送至封装工序。

7.进一步的,所述的第一破碎装置包括第一壳体,所述的第一壳体内部设置有布料板、第一破碎机构和第一气体清理系统,所述的布料板将第一壳体内部分割为加料区和第一破碎区,所述的加料区上设置有盖板,所述的第一破碎机构的工作端和所述的第一气体清理系统的气流输出端均置于第一破碎区内部;所述的集料槽与第一破碎区连接。

8.进一步的,所述的第一破碎机构包括支架、定子和转子,所述的定子置于支架上,

所述的支架置于加料区;所述的定子的一端置于加料区,所述的定子的另一端置于第一破碎区,所述置于第一破碎区内的定子的端部设置有动力输出端,所述的转子为一端开口中空柱形网状结构,所述的转子的封闭端与动力输出端连接,所述的转子的内壁与置于第一破碎区内的定子的外缘之间留有间隙,所述的转子与所述的定子之间的间隙的开口端与加料区的出料端适应。

9.进一步的,所述的第一气体清理系统包括总管、供气管和布气板,所述的布气板为两端开口的中空柱形结构,所述的布气板置于转子的外缘,所述的布气板上设置有缓冲腔和气孔,所述的缓冲腔与气孔连通,所述的总管通过供气管道与供气装置连接,所述的缓冲腔通过多根供气管与总管连接;所述的布气板由第一布气板、第二布气板和第三布气板构成,所述的第一布气板靠近布料板设置,所述的第三布气板靠近集料槽设置,所述的第一布气板和第三布气板上的气孔的出气端设置有风帽。

10.进一步的,所述的风帽为一端封闭的中空半圆柱形结构,所述的风帽包括固定板和导流板,所述的导流板的纵向截面为l型结构,所述的固定板与第一布气板和/或第三布气板连接,所述的固定板上设置有进气口,所述的进气口靠近风帽的封闭端设置且与气孔适应,所述的风帽的开口端为出气口,所述的出气口的进气端平面与进气口的出气端平面垂直。

11.进一步的,所述的第二破碎装置包括第二壳体、破碎辊和第二气体清理系统,多个破碎辊并列设置于第二壳体内部,所述的破碎辊上设置有斜齿,多个破碎辊上的斜齿之间相互啮合,所述的第二气体清理系统的工作端置于破碎辊上方;所述的破碎辊上设置有用于提供破碎辊旋转的动力传输端,所述的动力传输端置于第二壳体外部;所述的第二壳体包括第二破碎区和进料口,所述的第二破碎区内部设置有破碎槽,多个旋转方向相同的破碎辊并列置于破碎槽内部,所述的破碎槽的底部设置有作为第二破碎区的出料端的研磨板,所述的研磨板为网状结构;所述的进料口与集料槽连接;所述的第二气体清理系统包括进气管和气嘴,所述的进气管与供气装置连接,所述的气嘴置于多个破碎辊上方且与进气管连接。

12.进一步的,所述的搅拌破碎装置包括第三壳体、搅拌破碎区、搅拌破碎动力装置、搅拌破碎动力输出端和固定架,所述的搅拌破碎动力装置置于固定架上,所述的固定架置于搅拌破碎区内部,所述的搅拌破碎动力输出端置于搅拌破碎动力装置上,所述的搅拌破碎动力输出端上设置有搅拌破碎叶片;所述的第三壳体上设置有调料添加入口,所述的第三壳体的进料端与研磨板适应,所述的第三壳体的出料端设置有出料开关,所述的出料开关与导料管的进料端相匹配。

13.进一步的,所述的搅拌破碎叶片包括搅拌叶片、第一破碎叶片和第二破碎叶片,第二破碎叶片的横向截面长度数值小于第一破碎叶片的横向截面长度数值,多个第二破碎叶片对称设置于第一破碎叶片的长且宽的侧边构成凸字形结构,所述的第一破碎叶片和第二破碎叶片构成的凸字形结构的底边设置于搅拌叶片的长且宽的侧边,所述的搅拌叶片的横向截面的长度数值大于凸字形结构底边的长度数值,所述的搅拌叶片、第一破碎叶片和第二破碎叶片的纵向长度数值相同。

14.为实现第二目的,本发明采用的技术方案包括以下步骤:

15.s1将经过除杂、剥皮、清洗处理的鲜辣椒、鲜大蒜和鲜生姜混合构成破碎物料加入

第一破碎装置中进行破碎操作;

16.s2操作第二破碎装置对破碎物料进行二次破碎;

17.s3操作第二破碎装置对破碎物料进行三次破碎;

18.s4操作第三破碎装置向搅拌的破碎物料中添加由单山味精、白砂糖、食盐混合而成的调料,搅拌混合,制成酱料;

19.s5操作导料管将酱料导入封装工序进行封装。

20.为实现第三目的,辣椒酱加工方法制成的辣椒酱包括主料和调味品,所述的主料为鲜废椒或鲜尾椒中的一种或两种的混合物;所述的调味品包括大蒜、生姜、单山味精、白砂糖和食盐。

21.本发明所采用的主料是废椒或尾椒,所述的废椒是指形状、大小、成熟度不满足收购条件的辣椒,所述的尾椒是指辣椒采摘末期,由于成熟时间问题,无法外卖的辣椒。

22.本发明可以实现规模化的生产,生产过程中,破碎物料的转移通过自身重力作用即可实现。本发明实现破碎物料的多次破碎、研磨,保证了破碎物料的研磨效果,供气装置的设置保证了设备中较低的破碎物料残留率,且便于设备的清洗。

23.本发明的成品不添加任何添加剂,大蒜和生姜不仅可以作为调味品使用,还可以作为天然杀菌剂使用。生姜作为药食两用的植物常常被用做各种香辛料类调味品,生姜提取物中,具有良好抗菌和抗氧化效果的化学成分有姜辣素、挥发油和二本基庚烷等;大蒜中的大蒜素具有“天然广谱植物杀菌素”的称号,是大蒜主要的功能成分,具有杀菌和抑制多种病毒、细菌、真菌的作用。将一定比例的生姜、大蒜与辣椒混合制成辣椒酱,充分发挥生姜和大蒜的功效,在高效能和低成本的前提下,使生姜和大蒜抑菌和调味作用的普适性得到提高,满足成品的保存需求和口感需求。

24.本发明所述的酱料属于水制辣椒酱,对于本发明来说,不需要对酱料进行发酵即可直接封装,不添加任何化学试剂,满足规模化、连续化生产和现代人对健康生活的追求,且与现有生产工艺比较,减少操作步骤的同时,满足保存时间的长度和口感较好的双重需求。

附图说明

25.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

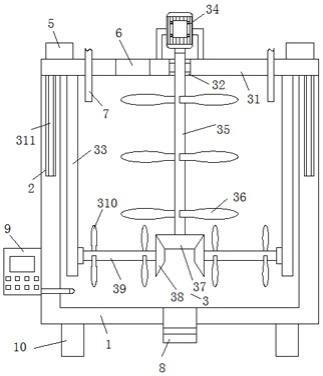

26.图1为本发明结构示意图;

27.图2为图1之第一破碎装置结构示意图;

28.图3为图2之风帽结构示意图;

29.图4为图1之第二破碎装置和混合搅拌装置结构示意图;

30.图5为图4之破碎槽结构示意图;

31.图6为图5之局部俯视结构示意图;

32.图7为图4之混合搅拌叶片横截面结构示意图。

33.图中:1、第一破碎装置;100、第一壳体;101、布料板;102、加料区;103、第一破碎区;104、定子;105、转子;106、动力输出端;107、布气板;108、第一布气板;109、第二布气板;110、第三布气板;111、缓冲腔;112、气孔;113、支架;114、盖板;115、风帽;116、进气口;117、

固定板;118、导流板;119、出气口;2、第二破碎装置;200、第二壳体;201、破碎辊;202、斜齿;203、动力传输端;204第二破碎区;205、进料口;206、破碎槽;207、研磨板;3、搅拌破碎装置;300、第三壳体;301、搅拌破碎区;302、搅拌破碎动力装置;303、搅拌破碎动力输出端;304、搅拌破碎叶片;305、调料添加入口;306、出料开关;307、固定架;308、第一破碎叶片;309、搅拌叶片;310、第二破碎叶片;4、第集料槽;5、导料管;6、供气装置;601、总管;602供气管;603、进气管;604、气嘴。

具体实施方式

34.如图1所示,作为一个实施例,解决了现有设备不能满足规模化生产辣椒酱的问题。第一破碎装置1实现辣椒、生姜、大蒜的规模化混合进料和一次破碎,第二破碎装置2实现辣椒、生姜、大蒜的规模化二次破碎和三次破碎,搅拌破碎装置3实现辣椒、生姜、大蒜与调味品的规模化均匀混合以及酱料成品的产出,辣椒、大蒜、生姜的经过第一破碎装置1和第二破碎装置2的三次研磨破碎,保证了破碎效果,最终实现产品质量保证和统一。

35.如图1所示,解决了辣椒、生姜、大蒜连续破碎,连续搅拌和连续封装,实现规模化生产的问题以及解决了生态水制辣椒酱的保存和调味问题。将经过除杂、剥皮、清洗处理的辣椒、大蒜、生姜混合后依次经过第一破碎装置1、第二破碎装置2破碎之后,成细末状,细末状的辣椒、大蒜和生姜在搅拌破碎装置3内部进行混匀搅拌,搅拌破碎装置3对细末状的辣椒、大蒜和生姜进行混匀搅拌的同时,向搅拌破碎装置3中加入单山味精、白砂糖和食盐,实现搅拌破碎装置3内部制成酱料,酱料在搅拌破碎装置3内部搅拌混合均匀之后,打开开关,酱料在自身重力作用下,通过导料管5将辣椒酱输送至封装工序。

36.如图1所示,作为一个实施例,解决了第一破碎装置1和第二破碎装置2内部积料问题。供气装置6与第一破碎装置1和第二破碎装置2通过气体管道连接,第一破碎装置1和第二破碎装置2内部有积料的时候,启动供气装置6,供气装置6向第一破碎装置1和第二破碎装置2输送高压气流,高压气流将第一破碎装置1内部的积料吹送至集料槽4进入第二破碎装置2,将第二破碎装置2内部的积料吹送至搅拌破碎装置3。

37.本发明多次对辣椒、大蒜、生姜构成的破碎物料进行破碎,确保酱料中的辣椒、大蒜和生姜研磨成细末状,而不是片状,片状会影响产品的感观,细末状保证了产品的感观,且细末状的辣椒、大蒜、生姜更容易混匀和入味,所含的有效成分也更容易发挥各自的功效。

38.如图2所示,作为一个实施例,解决了第一破碎装置1规模化进料和一次破碎的问题。

39.所述的第一破碎装置1包括第一壳体100,所述的第一壳体100内部设置有布料板101、第一破碎机构和第一气体清理系统,所述的布料板101将第一壳体100内部分割为加料区102和第一破碎区103,所述的加料区102上设置有盖板114,所述的第一破碎机构的工作端和所述的第一气体清理系统的气流输出端均置于第一破碎区103内部;所述的集料槽4与第一破碎区103连接。

40.需要加料时,打开盖板114,大蒜、生姜和辣椒的混合物料置于加料区102,在布料板101的作用下,大蒜、生姜和辣椒均匀的进入第一破碎区103,经过一次破碎之后,通过集料槽4进入下一工序。盖板114的设置,确保对辣椒、大蒜、生姜进行一次破碎的时候,汁液或

细末不会飞溅出来。

41.如图2所示,作为一个实施例,解决了加料区102的出料端易堵料,第一破碎机构破碎不均的问题。

42.所述的第一破碎机构包括支架113、定子104和转子105,所述的定子104置于支架113上,所述的支架113置于加料区102;所述的定子104的一端置于加料区102,所述的定子104的另一端置于第一破碎区103,所述置于第一破碎区103内的定子104的端部设置有动力输出端106,所述的转子105为一端开口中空柱形网状结构,所述的转子105的封闭端与动力输出端106连接,所述的转子105的内壁与置于第一破碎区103内的定子104的外缘之间留有间隙,所述的转子105与所述的定子104之间的间隙的开口端与加料区102的出料端适应。

43.支架113的设置,确保辣椒、大蒜、生姜添加至加料区102的时候,辣椒、大蒜、生姜之间的接触面积较小,在自身重力作用下和布料板101的作用下,辣椒、生姜、大蒜会有序的排列在加料区2的出料端,转子105工作时,会使定子104产生振动,定子104的振动带动支架113振动,防止辣椒、大蒜、生姜堆积在加料区102内。

44.对辣椒、大蒜、生姜的破碎主要由转子105和定子104共同配合完成,由于转子105与定子104之间留有间隙,辣椒、大蒜或生姜进入间隙,转子105转动,定子104不动,由于转子105为网状结构,转子105对辣椒、生姜或大蒜进行切削,且通过转子105旋转产生的离心力将辣椒、生姜或大蒜的细末从转子105的网孔中甩出去,最终通过集料槽4进入二次破碎工序。

45.对于本发明来说,构成转子105的网格,其网格孔径大小是可调的;转子105的内壁与定子104的外缘之间的间距即间隙的大小是可调的。

46.如图2所示,作为一个实施例,解决了辣椒、大蒜、生姜被转子105甩出来易附着于第一破碎区103内壁的问题。

47.所述的第一气体清理系统包括总管601、供气管602和布气板107,所述的布气板107为两端开口的中空柱形结构,所述的布气板107置于转子105的外缘,所述的布气板107上设置有缓冲腔111和气孔112,所述的缓冲腔111与气孔112连通,所述的总管601通过供气管道与供气装置6连接,所述的缓冲腔111通过多根供气管602与总管601连接;所述的布气板107由第一布气板108、第二布气板109和第三布气板110构成,所述的第一布气板108靠近布料板101设置,所述的第三布气板110靠近集料槽4设置,所述的第一布气板108和第三布气板110上的气孔112的出气端设置有风帽115。

48.第一布气板108和风帽115共同作用,确保第二布气板109上不会堆积辣椒、大蒜和生姜的一次破碎料;第三布气板110和风帽115的共同作用,确保辣椒、大蒜和生姜的一次破碎料不会堆积于集料槽4的内部。

49.如图3所示,作为一个实施例,解决了辣椒、大蒜、生姜被转子105甩出来且易堵塞第一布气板108和第三布气板110上的气孔112的问题,且可以实现第一布气板108和第三布气板110上的气孔112气流流向的控制。

50.所述的风帽115为一端封闭的中空半圆柱形结构,所述的风帽115包括固定板117和导流板118,所述的导流板118的纵向截面为l型结构,所述的固定板117与第一布气板108和/或第三布气板110连接,所述的固定板117上设置有进气口116,所述的进气口116靠近风帽115的封闭端设置且与气孔112适应,所述的风帽115的开口端为出气口119,所述的出气

口119的进气端平面与进气口116的出气端平面垂直。

51.如图4-图6所示,作为一个实施例,解决了第二破碎装置2对辣椒、大蒜、生姜二次破碎和三次破碎以及积料的问题。

52.所述的第二破碎装置2包括第二壳体200、破碎辊201和第二气体清理系统,多个破碎辊201并列设置于第二壳体200内部,所述的破碎辊201上设置有斜齿202,多个破碎辊201上的斜齿202之间相互啮合,所述的第二气体清理系统的工作端置于破碎辊201上方;所述的破碎辊201上设置有用于提供破碎辊201旋转的动力传输端203,所述的动力传输端203置于第二壳体200外部。

53.所述的第二壳体200包括第二破碎区204和进料口205,所述的第二破碎区204内部设置有破碎槽206,多个旋转方向相同的破碎辊201并列置于破碎槽206内部,所述的破碎槽206的底部设置有作为第二破碎区204的出料端的研磨板207,所述的研磨板207为网状结构;所述的进料口205与集料槽4连接;所述的第二气体清理系统包括进气管603和气嘴604,所述的进气管603与供气装置6连接,所述的气嘴604置于多个破碎辊201上方且与进气管603连接。

54.辣椒、生姜、大蒜经过第一破碎装置1中的转子105和定子104配合一次破碎之后,制成一次破碎混合料,一次破碎混合料通过集料槽4从进料口205中进入第二破碎区204内部的破碎槽206中,破碎槽206内部的破碎辊201同向旋转,通过斜齿202之间的啮合实现二次破碎,由于破碎槽206底部设置有研磨板207,破碎辊201正时针旋转的时候,带动破碎槽206底部的辣椒、大蒜和生姜在研磨板207上运动,待破碎辊201正时针运动所带动的辣椒、生姜、大蒜堆积于破碎槽206端部的时候,控制破碎辊201逆时针运动,这样,破碎辊201正时针和逆时针往复运动,辣椒、生姜、大蒜也在斜齿202的作用下,在研磨板207上往复运动,第二破碎装置2实现了对辣椒、生姜、大蒜的破碎辊201之间二次破碎和破碎辊201与研磨板207共同配合的三次破碎,保证了辣椒、生姜和大蒜的破碎效果。

55.由于研磨板207是网状结构,其网格孔径小于转子105的网格孔径,可以实现对辣椒、生姜和大蒜的精细化破碎,辣椒、生姜、大蒜在研磨板207上运动过程中,通过研磨板207的网格进入下一工序。

56.由于破碎辊201对辣椒、生姜、大蒜进行二次破碎的时候,辣椒、大蒜、生姜会附着于斜齿202或破碎辊201本身,这时候,打开进气管603的进气开关和气嘴604,高压气流从气嘴604吹向破碎辊201和斜齿202,将附着于破碎辊201和斜齿202上的辣椒、大蒜或生姜吹落至研磨板。

57.作为一个实施例,如图4所示,解决了第三破碎装置3对辣椒、大蒜、生姜进行混匀及酱料制备的问题。

58.所述的搅拌破碎装置3包括第三壳体300、搅拌破碎区301、搅拌破碎动力装置302、搅拌破碎动力输出端303和固定架307,所述的搅拌破碎动力装置302置于固定架307上,所述的固定架307置于搅拌破碎区301内部,所述的搅拌破碎动力输出端303置于搅拌破碎动力装置302上,所述的搅拌破碎动力输出端303上设置有搅拌破碎叶片304;所述的第三壳体300上设置有调料添加入口305,所述的第三壳体300的进料端与研磨板207适应,所述的第三壳体300的出料端设置有出料开关306,所述的出料开关306与导料管5的进料端相匹配。

59.作为一个实施例,如图7所示,解决了第三破碎装置3对辣椒、大蒜、生姜混合均匀

的问题。

60.所述的搅拌破碎叶片304包括搅拌叶片309、第一破碎叶片308和第二破碎叶片310,第二破碎叶片310的横向截面长度数值小于第一破碎叶片308的横向截面长度数值,多个第二破碎叶片310对称设置于第一破碎叶片308的长且宽的侧边构成凸字形结构,所述的第一破碎叶片308和第二破碎叶片310构成的凸字形结构的底边设置于搅拌叶片309的长且宽的侧边,所述的搅拌叶片309的横向截面的长度数值大于凸字形结构底边的长度数值,所述的搅拌叶片309、第一破碎叶片308和第二破碎叶片310的纵向长度数值相同。搅拌叶片309、第一破碎叶片308和第二破碎叶片310沟通配合实现对酱料进行横向和纵向的搅拌,搅拌叶片309由于纵向长度数值大于第一破碎叶片308和第二破碎叶片310组合的纵向长度数值,所以由搅拌叶片309来实现纵向搅拌。第一破碎叶片308和第二破碎叶片310组合的纵向长度数值较小,其进行横向切割搅拌。

61.加工方法作为一个实施例,解决水制辣椒酱保存期限短,还需要添加防腐剂来延长保存期限,从而破坏产品的口感的问题。

62.加工方法包括以下步骤:

63.s1将经过除杂、剥皮、清洗处理的鲜辣椒300kg、鲜大蒜150kg和鲜生姜50kg混合构成原料加入第一破碎装置1中进行破碎操作,转速1500r/min;

64.s2操作第二破碎装置2对原料进行二次破碎和三次破碎;

65.s3操作第三破碎装置3对原料进行辣椒、生姜、大蒜的搅拌混合,转速800r/min、时间30min;

66.s4操作第三破碎装置3向搅拌的辣椒、生姜、大蒜中添加由单山味精3kg、白砂糖6kg、食盐30kg混合而成的调料,搅拌混合,制成酱料;

67.s5操作导料管5将酱料导入封装工序进行封装。

68.加工方法制成的成品作为一个实施例,解决水制辣椒酱保存期限短,还需要添加防腐剂来延长保存期限,从而破坏产品的口感的问题。成品辣椒酱包括主料和调味品,所述的主料为鲜废椒或鲜尾椒中的一种或两种的混合物;所述的调味品包括大蒜、生姜、单山味精、白砂糖和食盐。

69.采用本工艺制备的辣椒酱,不添加任何防腐剂,使用天然防腐剂大蒜、生姜和食盐等实现对辣椒酱保存周期的延长。生姜中有许多具有生物活性的化学成分,其中的生姜精油有良好的挥发性和抗真菌效果,二苯基庚烷和姜辣素具有良好的抗氧化、抗菌和防腐的作用。这些物质通过改变微生物的细胞膜以及细胞壁的通透性,达到抑菌的效果。大蒜的抗菌机制是其有效成分(大蒜素)与醇脱氢酶、硫氧还蛋白还原酶等硫基水解酶发生化学反应,从而有效抑菌。将生姜和大蒜按照一定比例混合,使抗菌效果更加显著,在满足生态工艺要求的条件下,还能满足口感要求。本发明所述的单山味精是指昆明市单山调味食品有限公司生产制造的单山牌味精。

70.加工方法制成的成品作为一个实施例,解决保存时间短的问题。

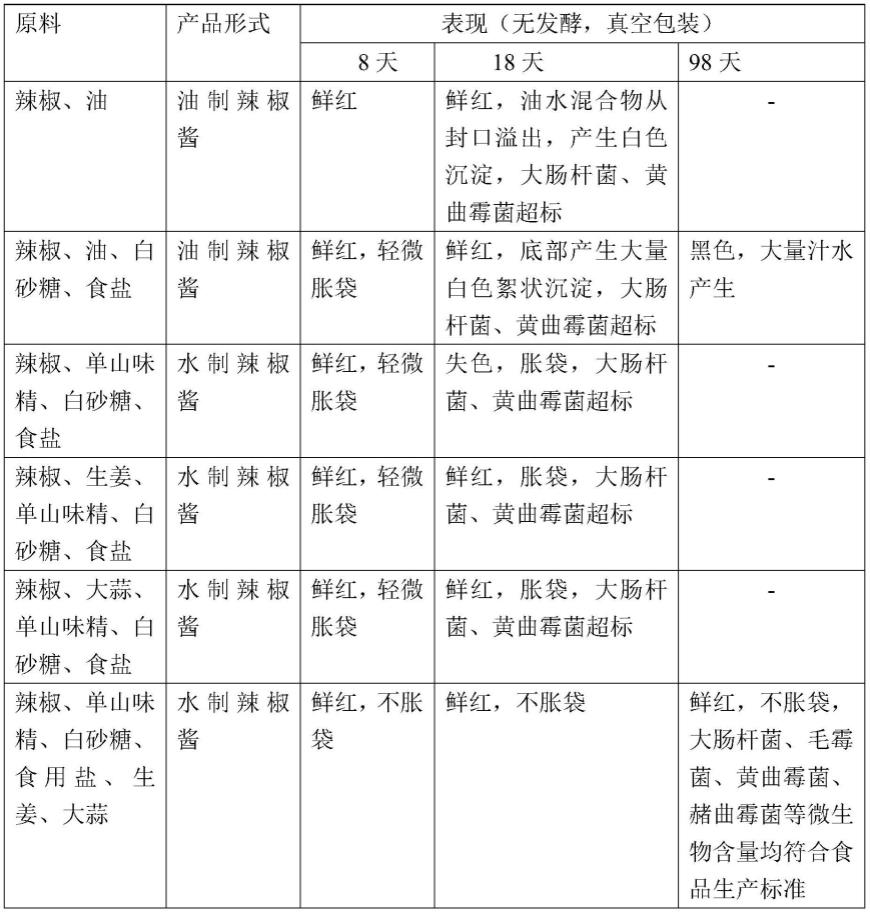

71.表1是采用本发明所述的工艺方法制备的成品与现有工艺方法制成的辣椒酱成品所做出的对照实验,主要为在湿度、温度、保存周期及包装方式相同的情况下,对成品进行观察和检测。

[0072][0073]

表1

[0074]

从表1所展示的内容可知,采用本发明实现规模化生产的成品,保质期长,口感好,满足实际生产需求。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。