1.本公开涉及动力电池包领域,具体地,涉及一种电池包。

背景技术:

2.电池包的疲劳寿命及安全问题成为当下新能源汽车设计的重点问题。电池系统布置紧凑,作为整车动力来源,对整车性能,如整车通过性、安全性、可靠耐久性、可维修性等,有着重要的影响。电池包在设计开发过程中,应该满足相关法规对电池单体、模组和整包关于振动、挤压、冲击、跌落等性能的要求。在相关技术中,大多数电池包吊挂点处凸台结构与电池包边梁采用焊接的形式,但由于焊缝质量不一致,在电池包随机振动工况受力大,焊缝易失效,极易导致开裂,从而降低电池包疲劳寿命。

技术实现要素:

3.本公开的目的是提供一种电池包,以至少部分地解决现有技术中存在的问题。

4.为了实现上述目的,本公开提供一种电池包,所述电池包包括边梁和固定安装在所述边梁上的吊挂支架,所述吊挂支架包括竖直伸入到所述边梁中的第一轴段和径向凸出于所述第一轴段的第二轴段,所述第二轴段下表面抵接于所述边梁的上表面,且所述第二轴段为具有位于上部的小径段和位于下部的大径段的阶梯轴,其中,所述小径段的上表面用于与车身抵接,所述吊挂支架具有轴向贯穿的安装孔,以通过贯穿其中的紧固件吊挂安装在所述车身上。

5.可选地,所述吊挂支架焊接到所述边梁上。

6.可选地,所述吊挂支架与所述边梁之间的焊点环绕所述大径段。

7.可选地,所述吊挂支架与所述边梁之间形成环绕所述大径段的环状的焊缝。

8.可选地,所述小径段、所述大径段与所述第一轴段的形状均为圆柱形。

9.可选地,所述边梁位于所述电池包的下壳体的边缘处。

10.可选地,所述边梁上间隔设置有多个通孔,所述通孔内均设置有所述吊挂支架,所述第一轴段伸入到所述通孔中。

11.通过上述技术方案,吊挂支架的第二轴段形成为上窄下宽的阶梯轴,使应力大部分能够集中在大径段的上表面处,即该阶梯轴的台阶面处,而非仅形成在吊挂支架与边梁之间的连接处,使得该连接处的疲劳强度的需求得以降低。这样,可以在不增加电池包频率和重量情况下,减小连接处的受力,使连接处不易因开裂导致吊挂支架从边梁处脱出,提高设计寿命,并满足长质保要求,提高产品竞争力,同时也能提高电池包自身抵抗随机振动和冲击的能力,增加电池包的安全性。

12.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

13.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具

体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

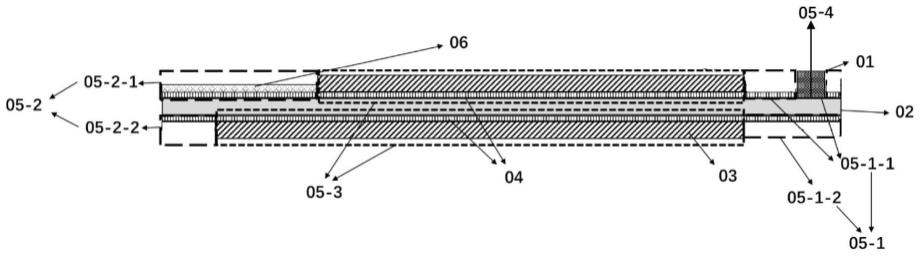

14.图1是根据本公开一种实施方式的吊挂支架安装在电池包边梁的示意图。

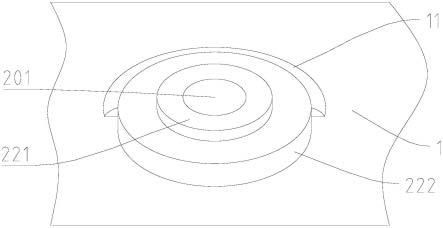

15.图2是根据本公开一种实施方式的吊挂支架示意图。

16.附图标记说明

17.1-边梁;11-焊缝;2-吊挂支架;201-安装孔;21-第一轴段;22-第二轴段;221-小径段;222-大径段。

具体实施方式

18.以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

19.在本公开中,在未作相反说明的情况下,使用的方位词如“上”、“下”是根据电池包的实际结构与布置状态进行定义的,“内”、“外”是指相对于相应部件的轮廓而言的。使用的术语“第一”、“第二”等词的目的在于区分不同的部件,并不具有顺序性和重要性。此外,在下面的描述中,当涉及到附图时,除非另有解释,不同的附图中相同的附图标记表示相同或相似的要素。

20.根据本公开的一种实施方式,如图1和图2所示,提供一种电池包,电池包可以包括边梁1以及固定安装在边梁1上的吊挂支架2,吊挂支架2可以包括竖直伸入到边梁1中的第一轴段21和径向凸出于第一轴段21的第二轴段22,同时第二轴段22下表面抵接于边梁1的上表面,且第二轴段22为具有位于上部的小径段221和位于下部的大径段222的阶梯轴,其中,小径段221的上表面可以用于与车身抵接,吊挂支架2具有轴向贯穿的安装孔201,以通过贯穿其中的紧固件吊挂安装在车身上。吊挂安装用的紧固件可以是螺栓,也可以是支架,本公开对此不做任何限定。

21.通过上述技术方案,吊挂支架2的第二轴段22形成为上窄下宽的阶梯轴,使应力大部分能够集中在大径段222的上表面处,即该阶梯轴的台阶面处,而非仅形成在吊挂支架2与边梁1之间的连接处,使得该连接处的疲劳强度的需求得以降低。这样,可以在不增加电池包频率和重量情况下,减小连接处的受力,使连接处不易因开裂导致吊挂支架2从边梁1处脱出,提高产品寿命,并满足长质保要求,提高产品竞争力,同时也能提高电池包自身抵抗随机振动和冲击的能力,增加电池包的安全性。

22.进一步地,吊挂支架2焊接到边梁1上。焊接加工可使吊挂支架2与边梁1连接成一体结构,连接性能好,结构刚度大,使吊挂支架2与边梁1整体安装更牢固。

23.进一步地,吊挂支架2与边梁1之间的焊点环绕大径段222,多角度全方位对大径段222与边梁1进行焊接,加固吊挂支架2与边梁1之间的结构,

24.进一步地,如图1所示,吊挂支架2与边梁1之间形成环绕大径段222的环状的焊缝11,焊缝11环绕整个大径段,进一步加固吊挂支架2与边梁1之间的连接,配合上文所述的小径段221与大径段222的设计,将应力从焊缝11转移到大径段222的表面,使车辆在整车行驶过程中,电池包安装点焊缝11位置和电池包边梁1不易开裂,可提高设计寿命,并满足长质保要求,提高产品竞争力。

25.根据本公开的一种实施方式,如图1所示,小径段221、大径段222与第一轴段21的形状均可以为圆柱形,圆柱形状方便整车零件流水线的加工,此外,小径段221的形状也可

以是椭圆柱,长方体等各种形状,大径段222的形状也可是椭圆柱,长方体等,本公开对此不做任何限定。

26.根据本公开的一种实施方式,如图1所示,边梁1可以位于电池包的下壳体的边缘处,避让其他结构,避免与电池包或车身其他部件的安装发生冲突。

27.根据本公开的一种实施方式,边梁1上可以间隔设置有多个通孔,每个通孔内均可以设置有吊挂支架2,同时,吊挂支架2的第一轴段21伸入到通孔中。第一轴段21伸入边梁1通孔中,第一轴段21可以卡接在边梁1通孔内,也可以螺接在通孔内,本公开对此不做任何限定。边梁1上设置多个吊挂点可以有效将应力分散在多个吊挂支架2中,使单个连接处更不易开裂,提高可以提高产品一致性及电池包疲劳寿命,连接处牢固可以提高电池包自身抵抗随机振动和冲击的能力,增加电池包的安全性。

28.以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

29.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

30.此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。