1.本发明涉及污水处理技术领域,特别是涉及一种具有在线防垢功能的卧管蒸发装置。

背景技术:

2.随着中国工业化进程的发展,诸多生产领域需要对高浓废水进行浓缩处理,如:垃圾渗滤液dtro浓缩液、印染、造纸、化工、农药、采油、海产品加工等,这些废水中通常含有高浓度有机污染物、较高硬度以及各种杂盐,直接排放会对环境造成严重污染及破坏,需要进行浓缩后再进行下一步处理。但是高浓废水处理难度很大,普通卧管蒸发技术蒸发处理过程中易因结垢导致蒸发器换热效率降低或失效。

3.传统的废液浓缩处理中一般采用依靠废液自身重力进行沉降蒸发的降膜蒸发器或是利用循环泵强制废液定向快速流动的强制循环蒸发器。

4.降膜蒸发器具有蒸发效率高、耗能低的特点,但仅适用于低浓度、没有晶体析出的情况下使用,且也不适合处理易结垢或有固粒的物料。

5.强制循环蒸发器虽然可用于高浓度、有晶体析出的情况下使用,但其耗能比较大,且在蒸发处理硬度高、易结垢的高浓废水时也会因换热管结垢严重导致换热效率降低或失效。

6.实际应用中,降膜蒸发器及强制循转蒸发器在浓缩高浓度废液过程中,均会面临结垢或结晶现象,高浓废水在蒸发的过程中,有机物和硬度在蒸发的过程中很容易在换热管表面或者内部形成结垢,换热管表面结垢以后蒸发器传热系数会显著下降,而且随着结垢厚度增加换热系数下降更多,故蒸发器需要频繁清洗。

7.传统的卧管蒸发器清洗需要较长时间的停止运行,并切换开通清洗液进行清洗除垢,不但耗时长,且需要消耗大量的水资源和电能,严重影响蒸发器的整体的运营效能;或者是采用其它机械或物理方式进行除垢,如震动式清洗除垢、超声波除垢等,但这种非在线除垢方法均需要较长时间的停机清洗,蒸发器的运行效能较差。

8.现有技术中,卧管蒸发器在线除垢技术,如中国专利cn113562798a中记载了一种利用蒸发器长筒体内设容置腔,将活动支撑结构收放于容置腔的运动方式,结合套设换热管外壁的滑动座、清洁套以及丝杆驱动装置,在蒸发器运行时进行在线除垢操作。其缺陷在于:(1)容置腔需要占用较大的筒体空间,势必影响换热管的排布,降低了单位空间内的换热能力;(2)结构复杂,活动支撑部分的转入、转出容置腔的传动系统,以及丝杠驱动装置及滑动座的运动系统,传动机构复杂,行程长,技术要求高,安装及运行中难以维护;(3)当活动支撑结构收入容置腔后,仅依靠一滑动座来避免长径比巨大的换热管的挠性变形,效果不理想,不能保证整体换热管的良好刚性。

技术实现要素:

9.针对现有技术中存在的缺陷和不足,本发明的目的在于提供一种具有新型在线防

垢技术的卧管蒸发装置。

10.本发明的技术方案如下:

11.一种新型在线防垢卧管蒸发装置,所述卧管蒸发装置包括水平放置的长筒体,以及平行设置于长筒体内的换热管束及管箱和管板,所述换热管束上还设置有一个或一组沿其轴向分布并支撑该换热管束的支撑板,还包括设置于所述长筒体内的喷淋装置,其特征在于:还包括

12.除垢装置,所述除垢装置包括除垢件,且所述换热管中至少有一个或多个换热管上的支撑板间隔管段中,至少有一个或多个支撑板间隔管段上设置有一个或多个除垢件,所述各除垢件至少通过一固定件与一运动架固定连接,并随该运动架移动;

13.驱动装置,所述驱动装置至少包括一油缸,且该油缸的活塞导杆与所述的运动架固定相连,并驱动该运动架随油缸导杆做往复移动。

14.作为一种可选择的技术方案,所述除垢件为具有中心孔的管套状弹性件,且其中心孔与换热管的管径相适配,并套设于该换热管管体上。

15.作为一种可选择的技术方案,所述除垢件为管状弹簧结构件。

16.作为一种可选择的技术方案,所述除垢件为波纹管结构件。

17.作为一种可选择的技术方案,所述除垢件为两端硬质材料的环体或管段、中间为弹性材料管段或环体的弹性管套结构件。

18.作为一种可选择的技术方案,所述运动架为一根与所述换热管平行设置的刚性杆,或是一组与所述换热管平行设置的刚性杆,且所述运动架的临近驱动装置的一端通过油缸连接件与油缸导杆固定相连。

19.作为一种可选择的技术方案,所述各支撑板沿所述换热管轴向方向均布设置。

20.作为一种可选择的技术方案,所述油缸导杆行程大于或等于换热管被支撑板均分的有效间隔距离。

21.作为一种可选择的技术方案,所述喷淋装置设置于筒体内换热管束的上方或侧方或侧上方。

22.作为一种可选择的技术方案,所述驱动装置还包括调速阀和压力开关,以调节油缸导杆的输出压力和运动速度。

23.作为一种可选择的技术方案,所述卧管蒸发装置为双换热管组结构,包括分别水平设置于长筒体内两端的换热管束及其管箱及管板,所述两换热管束均独立设置有所述除垢装置和驱动装置。

24.本发明的技术效果在于:

25.(1)本发明通过利用支撑板将换热管自然划分成若干管段,并通过在全部或部分管段上设置除垢件这样的技术思路,在现有的支撑板的技术基础上,无需改变支撑板的结构,一方面可以避免支撑板对除垢件做清洗除垢运动的干涉,另一方面可以有效缩短各除垢件做清洗除垢运动的行程,使得常规油缸的导杆行程就能够满足除垢件的行程要求。

26.(2)本发明通过采用具有一定弹性的管套状弹性件作为除垢件套设在换热管管体上,并在固定件和运动架的驱动下沿换热管管体轴向做往复移动,达到实时、在线清洗除垢、防垢的目的。

27.(3)本发明的除垢件采用刚性材料制备的管套状弹簧结构,或是刚性材料制备的

刚性环体或管段与弹性材料制备的弹性环体或管段相交错组合而成的弹性管套套设在换热管的管体上,利用刚性环体或管段进行清理管体表面结垢或结晶,弹性环体或管段可以适度变形以避免除垢件对管体造成刚性冲击,导致管体损伤或变形。

28.(4)本发明的驱动装置利用运动架与油缸连接,并在油缸驱动下沿换热管轴向做往复运动,只要油缸导杆行程大于或等于各换热管上支撑板间隔的长度,即可保证除垢件有效清洗除垢的技术要求。

29.(5)本发明的运动架采用单杆体或多杆体结构沿杆体本身的轴向做往复直线运动,可以充分利用长筒体与换热管束之间的闲置空间,在不改变换热管束结构和换热管数量的基础上,实现实时、在线清洗除垢的技术目的,即在不影响蒸发器换热效率的情况下,安全、可靠、高效兼顾了实时、在线清洗除垢的目的。

30.综上,本发明的新型在线防垢卧管蒸发装置具有结构简单、安全可靠、生产安装及运行成本低、经济性好、使用寿命长、易于维护的特点。

附图说明

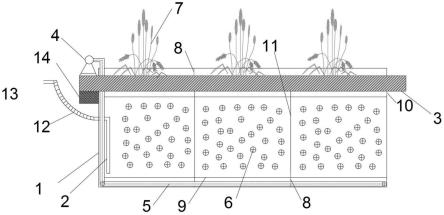

31.图1所示为本发明新型在线防垢卧管蒸发装置的结构示意图。

32.图2所示为本发明的除垢件的一种实施例的结构示意图。

33.附图标记列示如下:

34.1-长筒体,2-换热组件,3-油缸,4-内管板,5-外管板,6-内管箱,7-外管箱,8-支撑板,9-除垢件,10-固定件,11-运动架,12-连接件,13-二次蒸汽出口,14-液压控制柜,15-油管,16-油泵,17-油箱,18-换向阀,19-压力开关,20-调速阀,21-浓缩液出口。

具体实施方式

35.现将详细参考本技术的实施例,在图中说明本技术的实施例的一个或多个实例。每个实例是为了解释本技术而提供,而非限制本技术。实际上,所属领域的技术人员将清楚,在不脱离本技术的范围或精神的情况下可在本技术中进行各种修改和变化。举例来说,说明或描述为一个实施例的一部分的特征可与另一实施例一起使用以产生再一实施例。因此,希望本技术涵盖此类修改和变化,所述修改和变化处于所附权利要求书及其等效物的范围内。如本说明书中所使用,术语“第一”、“第二”等可互换使用以区分一部件与另一部件而并非意图表示各个部件的位置或重要性。如说明书中所使用,除非上下文另外明确指出,否则术语“一”,“一个”、“该”和“所述”旨在表示存在一个或多个元件。术语“包括”,“包括”和“具有”旨在是包括性的,并且意味着除列出的要素外可能还有其他要素。

36.现在参考附图,其中在所有附图中相同的数字表示相同的元件,下面结合具体的实施方式对本发明做进一步的解释说明。

37.如图1所示为本发明新型在线防垢卧管蒸发装置的结构示意图。

38.长筒体1内部有左右两段水平的换热组件2,换热组件2包括换热管束,两换热组件2均固定在内管板4和外管板5上,换热管组件2中间由若干支撑板8 支撑,支撑板8将换热管束间隔成若干管段。

39.优选地方案为:支撑板将换热管束均匀等分成长度相等的管段。

40.需要特别指出:单换热组件的卧管蒸发器结构也必然适用本发明的在线除垢技

术,并以此推而广之,其它形式的卧管蒸发器结构,包括三换热组件或是更多换热组件结构的卧管蒸发器,以及换热组件的不同的排列方式的变化而产生的不同形式的卧管蒸发器也均适用本发明的在线除垢技术。

41.内管板4上焊接有内管箱6,外管板5上焊接有外管箱7,外管箱7收集换热管内蒸馏水,内管箱6供两换热组件2上形成的二次蒸汽通过,长筒体1上部设有二次蒸汽出口13,长筒体1下端设有浓缩液出口21。

42.作为优选的实施例,其中换热管束的每一管段上均套装有除垢件9,各除垢件9固定在一固定件10上,各固定件10最终固定连接在运动架11上,运动架 11通过连接件12和油缸3导杆连接,油缸3驱动运动架11、固定件10和除垢件9沿换热管轴向做直线往复运动。

43.但是,本实施例并不排斥换热管束中因为换热管的位置或是其他因素导致其中部分换热管或是部分换热管段无需设置除垢件,例如位于换热管束上部的部分换热管可能因为热交换充分而导致管体表面温度较低,其蒸发过程中结垢现象并不严重而导致无需在线除垢,只要其换热管束中一个或一部分换热管或是换热管段依照本发明的构思设置除垢装置并可依照本发明的运行方式实现在线除垢的功能,即应该包含在本发明的保护范围之内。

44.除垢件9优选为图2所示的管状弹簧结构。

45.作为可选择的替代方案,除垢件9也可以选择波纹管管段物,或是两端为刚性材料环体或管段、中间夹持弹性材料环体或管段的管状物,或是其他现有技术中已知的类似管段结构的弹性管段物。

46.油缸3通过油管15与油泵16、油箱17连接,油缸3的伸缩通过换向阀18 控制,还包括液压控制柜14,通过压力开关19可以调节油缸输出的压力,通过调速阀20可以调节油缸输出的速度。

47.液压控制柜14可以选择远程控制模式。

48.在长筒体1内,换热组件2的上方或侧方或是侧上方还设置有喷淋装置,喷淋装置主要用于喷淋待蒸发的高浓或高盐废液,在特定条件下,也可以用以喷淋清洗液以配合本发明的在线除垢装置进行除垢。

49.本发明具有节能环保、集成度高、运行稳定、安装快捷、可适应不同地区水质变化的优点。

50.本发明卧管蒸发器中废水走换热管外,蒸汽走换热管内,筒体内部换热管水平布置,筒体左右各有一组水平换热组件,两组换热组件有各自的管板和管箱,共用中间一个蒸汽通道,两组换热组件分别拥有各自的在线防垢系统和油缸驱动系统,能够各自独立运行,运行过程中,在线防垢系统持续做直线往复运动,防垢系统的防垢件将换热管外表面污垢去除,保证了卧管蒸发器一直保持高效运行。

51.经带在线防垢卧管蒸发装置和普通卧管蒸发器蒸发同一种易结垢浓盐水换热系数对比实验,获得以下数据,其中易结垢浓盐水的水质参数见下表:

52.序号项目单位进水水质1电导率us/cm453002codcrmg/l38293nh

3-nmg/l2368

4tnmg/l25125ssmg/l6836硬度mg/l32607ph-6~9

53.带在线防垢卧管蒸发器传热系数和吨水电耗:

54.连续运行第1天换热系数1832kcal/m2hr.℃,吨水电耗29度;

55.连续运行第5天换热系数1805kcal/m2hr.℃,吨水电耗29.5度;

56.连续运行第10天换热系数1769kcal/m2hr.℃,吨水电耗30度;

57.连续运行第12天换热系数1707kcal/m2hr.℃,吨水电耗31度;

58.连续运行第15天换热系数1546kcal/m2hr.℃,吨水电耗33度。

59.普通卧管蒸发器传热系数和吨水电耗:

60.连续运行第1天换热系数1832kcal/m2hr.℃,吨水电耗29度;

61.连续运行第5天换热系数910kcal/m2hr.℃,吨水电耗46度;

62.连续运行第10天换热系数446kcal/m2hr.℃,吨水电耗52度;

63.连续运行第12天换热系数369kcal/m2hr.℃,吨水电耗53度;

64.连续运行第15天换热系数321kcal/m2hr.℃,吨水电耗55度;

65.对比实验数据可知:带在线防垢卧管蒸发器处理易结垢的浓盐水换热系数连续运行一段时间后换热系数下降很小,吨水电耗变化不大,相比较传统卧管蒸发器能长期保持高的换热效率和低能耗。

66.本发明采用卧管蒸发器配备在线除垢系统,特别适用于处理垃圾渗滤液 dtro膜浓缩液,和含盐量高的高盐废水,可以显著改善设备结垢状况,在高浓废水处理中有很大的优势,还可以用到电厂脱硫废水、煤化工废水、垃圾渗滤液、产业园高浓盐水等蒸发结晶,打破了强制循环结晶器在蒸发结晶系统的垄断地位,不仅如此,还颠覆了现有蒸发技术中的固有认知:“降膜低能耗蒸发器只能用于不易结垢物料浓缩,蒸发结晶必须要用到高能耗强制循环结晶”这一技术偏见。

67.实验证明:本发明应用在蒸发结晶领域所消耗的能耗会减少30%以上。以在线除垢卧管mvr蒸发系统应用到垃圾渗滤液dtro浓缩液处理为例,初始tds为 6%,经过蒸发处理后可达到tds为45%,最终蒸发结晶成盐泥,设备每天处理能力300吨。处理一吨污水需要用电42度,药剂成本为12元,处理一吨污水总运行成本46.8元;使用现有的强制循环蒸发器处理相同垃圾渗滤液,处理一吨污水总运行成本75元,即本发明的蒸发器处理垃圾渗滤液一吨污水能节约成本 28.2元,节省能耗37.6%。

68.以上所述仅为本发明的优选实施方式,对于本领域的技术人员而言,依据本发明公开的技术内容和实质,还可以做出其它的变型和改进,但这些变型和改进均将包含于本发明的保护范围。

69.本说明书使用实施例来公开本技术,包括最佳实施例,并且还使所属领域的技术人员能够实践本技术,包括制造和使用任何装置或系统以及执行任何所并入的方法。本技术的可获专利的范围由权利要求书限定,且可包括所属领域的技术人员所想到的其它实施例。如果此类其它实施例包括并非不同于权利要求书的字面语言的结构要素,或如果它们包括与权利要求书的字面语言无实质差异的等效结构要素,那么它们既定在权利要求范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。