1.本技术涉及挤出机相关设备的技术领域,尤其是涉及一种挤出机用改良机筒。

背景技术:

2.螺杆挤出机是依靠螺杆旋转产生的压力及剪切力,使得输料通道内的物料可以充分进行塑化及均匀混合,并通过口模成型的一类机器。机筒是挤出机的重要组成部分,机筒内开设有容纳螺杆转动并送料的输料通道,机筒上设置有用于调控输料通道内物料温度的加热装置和冷却装置。

3.冷却流道是常见的冷却装置的组成部分,常规的设计是在输料通道的外侧周向均匀布置多个相互平行的通道,工作人员向冷却流道内循环灌注冷却介质,进行冷却。

4.针对上述相关技术,发明人发现,由于流量和结构限制,从机筒垂直于自身长度方向的截面上看,冷却介质在不同通道间的流动会有顺序、流量、流速的差别,这会导致机筒在截面上不同通道处产生较大的温度差别,进而使机筒筒体在径向截面上位于自身轴线两侧的热变形不一致,使得机筒在垂直于自身长度方向的截面方向上产生径向形变,由于挤出机的机筒通常是由若干机筒单元连接而成,多个机筒单元的径向形变量的累加,会造成螺杆与机筒内输料通道的内壁之间的间隙逐渐变小,最终导致螺杆与机筒的干涉磨损,加速螺杆和机筒的报废。

技术实现要素:

5.为了减少机筒通过冷却介质换热过程中产生的径向形变,本技术提供一种挤出机用改良机筒。

6.本技术提供的一种挤出机用改良机筒采用如下的技术方案:

7.一种挤出机用改良机筒,包括筒体,所述筒体中心贯穿开设有输料通道,所述筒体内沿自身轴向依次设置有若干圈冷却流道,所述冷却流道环绕所述输料通道;

8.所述筒体上设置有与冷却流道相连通的进液孔和出液孔,所述进液孔和所述出液孔用于连通冷却介质与所述冷却流道。

9.通过采用上述技术方案,使得筒体沿垂直于自身长度方向的截面上的热力情况是围绕筒体的轴心呈轴对称分布的,使得冷却介质在筒体内沿垂直于筒体长度方向的截面上的冷却效果是轴对称分布的,能够减少筒体沿垂直于自身长度方向的截面上输料通道相对两侧的温差,进而减少两侧的热变形差别,有效减弱了筒体的径向形变。

10.在一个具体的可实施方案中,相邻所述冷却流道间设置有通路。

11.通过采用上述技术方案,通路将若干冷却流道连通在一起,进而使沿进液孔进入的冷却介质流经各个冷却流道后从出液孔流出,多层冷却流道相连通增加了冷却介质与筒体的接触面积,延长了冷却介质在筒体内的延长时间,能够提升冷却介质的使用率,增强冷却效果。

12.在一个具体的可实施方案中,所述筒体的两端分别设置有法兰,所述进液孔开设

在其中一所述法兰上,所述出液孔开设在另一所述法兰上。

13.通过采用上述技术方案,多个筒体通过法兰互相固定连接,以形成容纳螺杆转动送料的机筒。

14.在一个具体的可实施方案中,所述输料通道设置为双螺杆通道。

15.通过采用上述技术方案,输料通道的形状配合双螺杆开设,有利于保持双螺杆在其内转动送料时的流畅度。

16.在一个具体的可实施方案中,所述筒体的筒壁上开设有供加热棒插入的加热孔。

17.通过采用上述技术方案,将加热棒插入加热孔内,在需要时给筒体加热,可以配合冷却流道内流动的冷却介质对筒体的温度进行迅速、灵敏的调控。

18.在一个具体的可实施方案中,所述筒体上开设有向所述输料通道延伸的测温孔。

19.通过采用上述技术方案,在测温孔内插入测温计,可实时监控筒体内靠近输料通道处的温度。

20.在一个具体的可实施方案中,所述筒体上一个所述法兰上设置有若干定位柱,所述定位柱垂直于所述法兰的外端面并向外延伸,另一所述法兰的外端面上对应所述定位柱开设有定位孔,所述定位柱与所述定位孔相适配。

21.通过采用上述技术方案,两筒体间通过定位柱与定位孔配合,以实现连接时的定位,有利于减少多个筒体相连接后的径向偏差累积,有利于保持双螺杆在其中转动的顺滑性。

22.在一个具体的可实施方案中,所述法兰上开设有滑移孔,所述定位柱滑动设置在所述滑移孔内,所述定位柱与所述滑移孔内底壁间设置有弹簧;

23.所述法兰的侧面朝向所述滑移孔开设有限位孔,所述限位孔连通所述滑移孔,所述定位柱侧面沿自身轴线方向依次开设有两个卡接孔,所述限位孔上螺纹连接有限位螺栓,所述限位螺栓用于插接所述卡接孔以固定定位柱。

24.通过采用上述技术方案,定位柱滑动连接在滑移孔内,筒体间相拼接时定位柱伸出滑移孔并由限位螺栓插接限位孔、卡接孔,以进行定位柱与定位孔的对准,筒体拆卸存放时,工作人员将定位柱解除与限位螺栓的固定并压缩弹簧使定位柱完全压入滑移孔内,再使用限位螺栓插接限位孔、卡接孔并固定,有利于减少定位柱的碰撞损坏。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.通过设置冷却流道和通路,能够减少筒体沿垂直于自身长度方向的截面上输料通道相对两侧的温差,进而减少两侧的热变形差别,有效减少了筒体的径向形变;

27.2.通过设置加热孔,可以配合冷却流道内流动的冷却介质对筒体的温度进行迅速、灵敏的调控;

28.3.通过设置滑移孔、定位柱和限位螺栓,有利于减少多个筒体相连接后的径向偏差累积,有利于减少定位柱的碰撞损坏。

附图说明

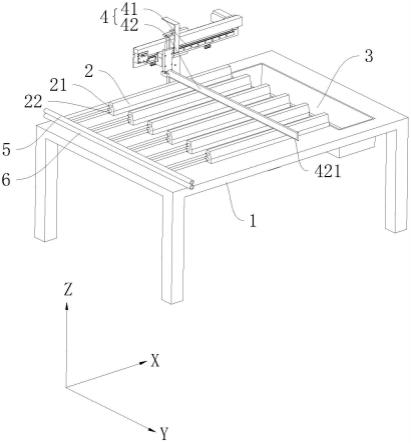

29.图1是本技术实施例1中用于体现一种挤出机用改良机筒的结构示意图。

30.图2是本技术实施例1中用于体现一种挤出机用改良机筒的冷却流道的局部透视图。

31.图3是本技术实施例1中用于体现一种挤出机用改良机筒的内部结构剖视图。

32.图4是本技术实施例2中用于体现一种挤出机用改良机筒的结构示意图。

33.图5是本技术实施例2中用于体现一种挤出机用改良机筒的内部结构剖视图。

34.附图标记说明,1、筒体;11、输料通道;12、冷却流道;13、通路;14、测温孔;15、加热孔;16、定位孔;17、滑移孔;2、法兰;21、进液孔;22、出液孔;23、限位孔;3、定位柱;31、卡接孔;4、弹簧;5、限位螺栓。

具体实施方式

35.以下结合附图1-5对本技术作进一步详细说明。

36.本技术实施例公开了一种挤出机用改良机筒。

37.实施例1:

38.参照图1和图2,一种挤出机用改良机筒包括筒体1,筒体1的中心沿自身轴向贯穿开设有容纳螺杆转动送料的输料通道11,筒体1沿自身轴向依次设置有若干圈环绕输料通道11的冷却流道12,冷却流道12的流道方向始终垂直于筒体1的轴线,本实施例中冷却流道12的纵切面设置为方框形,数量为六个,六个冷却流道12沿筒体1轴向依次均匀布置。

39.冷却流道12的环绕输料通道11设置,使得筒体1沿垂直于自身长度方向的截面上的热力情况是围绕筒体1的轴心呈轴对称分布的,使得冷却介质在筒体1内沿垂直于自身长度方向的截面上的冷却效果是轴对称分布的,能够减少筒体1沿垂直于自身长度方向的截面上输料通道11相对两侧的温差,进而减少两侧的热变形差别,有效减弱了筒体1的径向形变。

40.参照图2和图3,两相邻冷却流道12间设置有通路13,本实施例中通路13设置为五个,通路13的轴线与冷却流道12的管道轴线相垂直,筒体1的两端一体成型有法兰2,一法兰2侧面延伸开设有连通相邻冷却流道12的进液孔21,另一法兰2的侧面延伸开设有连通相邻冷却流道12的出液孔22,冷却介质通过进液孔21流经六个冷却流道12并由出液孔22流出,以对筒体1和输料通道11内的熔融物料进行冷却。

41.通路13将若干冷却流道12连通在一起,进而使沿进液孔21进入的冷却介质流经各个冷却流道12后从出液孔22流出,多层冷却流道12相连通增加了冷却介质与筒体1的接触面积,延长了冷却介质在筒体1内的延长时间,有利于提升冷却介质的使用率,增强冷却效果。

42.参照图1和图2,输料通道11设置为双螺杆通道,输料通道11贯穿筒体1的两端,输料通道11的形状配合双螺杆设置,有利于保持双螺杆在其内转动送料的流畅度。

43.参照图1和图3,筒体1中段的筒壁上朝向输料通道11的中心线延伸开设有测温孔14,测温孔14的轴线垂直于筒体1的轴线,测温孔14的内底壁靠近输料通道11,本实施例中测温孔14的数量设置为两个,两测温孔14关于筒体1的轴心中心对称,工作人员在测温孔14内插入测温计,可实时监控筒体内靠近输料通道11处的温度。

44.参照图1,筒体1的筒壁上贯穿开设有加热孔15,本实施例中加热孔15设置为四个,加热孔15的轴心垂直于测温孔14的轴心,四个加热孔15平均分布在输料通道11的两侧,工作人员将加热棒插入加热孔15内并在需要时对筒体1进行加热,以配合冷却流道12内流动的冷却介质对筒体1的温度进行迅速、灵敏的调控,有利于保持挤塑过程中温度工艺参数的

稳定性。

45.实施例1中一种挤出机用改良机筒的实施原理为:物料在筒体1的输料通道11内被熔融输送,通路13连通各冷却流道12,工作人员将冷却介质有进液孔21输入至各冷却流道12,冷却介质有出液孔22输出,冷却介质对输料通道11内的熔融物料冷却降温,通过测温孔14测量输料通道11处的温度,通过加热孔15给筒体1加热,实现温度控制,多个筒体1相连接时通过法兰2互相固定连接。

46.实施例2:

47.参照图4和图5,本实施例与实施例1的不同之处在于,筒体1的一法兰2的外端面开设有定位孔16,定位孔16的轴线与筒体1的轴线平行,本实施例中定位孔16的数量设置为两个,两个定位孔16关于筒体1的轴线对称设置。另一法兰2的端面开设有滑移孔17,滑移孔17与定位孔16相对应设置,滑移孔17的轴心与定位孔16的轴心共线,滑移孔17内滑动设置有定位柱3,定位柱3与滑移孔17的内底壁间设置有弹簧4,弹簧4的一端固定连接滑移孔17的内底壁,弹簧4的另一端固定连接定位柱3的端面,法兰2的侧面靠近滑移孔17开设有限位孔23,限位孔23的轴心与滑移孔17的轴心垂直且相交,限位孔23延伸开设至滑移孔17内,限位孔23内螺接有限位螺栓5,定位柱3的侧面沿自身轴向依次开设有两个卡接孔31,两卡接孔31的轴心互相平行且垂直于滑移孔17的轴心。

48.当两筒体1进行组装时,限位螺栓5插入定位柱3上靠近滑移孔17内底壁的卡接孔31内,限位螺栓5与限位孔23相螺紧,定位柱3部分伸出滑移孔17并固定,伸出部分插入另一筒体1的定位孔16内以完成定位。

49.当筒体1需拆卸时,工作人员拆下限位螺栓5,并将定位柱3向滑移孔17内推顶,弹簧4被压缩,定位柱3完全插入滑移孔17内,此时定位柱3上远离滑移孔17内底壁的卡接孔31正对限位孔23,工作人员将限位螺栓5插入定位柱3上远离滑移孔17内底壁的卡接孔31内,并将限位螺栓5与限位孔23相螺紧,完成对定位柱3的固定收纳,有利于减少定位柱3的碰撞损坏。

50.实施例2中一种挤出机用改良机筒的实施原理为:物料在筒体1的输料通道11内被熔融输送,通路13连通各冷却流道12,工作人员将冷却介质有进液孔21输入至各冷却流道12,冷却介质有出液孔22输出,冷却介质对输料通道11内的熔融物料冷却降温,通过测温孔14测量输料通道11处的温度,通过加热孔15给筒体1加热,实现温度控制,多个筒体1相连接时,一个筒体1的定位柱3插入相邻筒体1的定位孔16完成定位,并通过法兰2互相固定连接。

51.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。