1.本发明属于激光技术领域,特别涉及一种激光增益器件及其制备方法。

背景技术:

2.高功率全固态固体激光器在工业加工、国防、科研等领域有着重要的应用。随着应用的发展,高功率固体激光器不断向着更高功率、更高效率、更高光束质量、更小体积、更紧凑结构方向发展,激光增益器件的加工是其中最为重要的一环。

3.目前常见的增益结构包含圆棒状,板条状和片状。圆棒状激光晶体是发展最成熟、应用最广泛的固体激光结构,其特点是增益介质呈圆棒状,工作时振荡/放大激光沿介质轴向行进,随着输出功率的增高,固体激光增益介质内部热效应严重降低了转换效率并破坏了光束质量。为解决这一问题需要引入水冷等散热模块,使得整个激光系统趋于复杂。中国专利cn101242071提供了一种三明治结构增益介质板条及其制备方法。为利于光学加工,其厚度为毫米量级。然而由于增益介质材料的热导率有限,采用该种结构的板条结构增益介质的板条激光器的输出功率受到增益介质中心温度上限的影响,继续增大泵浦时,输出功率将不再提高。

4.片状激光晶体,由德国斯图加特大学的adolf giesen于20世纪90年代首次提出,增益介质具有相当薄的厚度(通常为100-300μm)。片状激光晶体产生的热量,主要是通过纵向传导至冷却端面,理论上可以在非常高的光束质量和很宽的泵浦功率范围内实现稳定的运行。其对抛光要求比较严格,难以制备效果较好的片状激光器。上述激光增益器件结构,激光均在较大空间范围内进行传输,且具有较为复杂的结构和较大的体积,成为了激光发展的瓶颈。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种激光增益器件及其制备方法,使得激光在微米量级的激光晶体波导中传播,较高的光密度降低了激光振荡的阈值,提高了激光输出的斜效率;此外,具有体积小、稳定性高、易于集成等优势,为集成片上光源提供了一种新的可能性。

6.为达到上述目的,本发明的技术方案如下:

7.一种激光增益器件,由底部至顶部依次包括基板、键合层、激光增益晶体和包层,所述键合层由第一键合插层和第二键合插层键合得到,所述第二键合插层位于第一键合插层上方。

8.上述方案中,所述基板为半导体材料制成的正方形,边长为3

ꢀ‑

5寸,厚度为0.1mm-1mm。

9.进一步的技术方案中,所述基板的材料为硅(si)、碳化硅(sic)、氮化硅(si3n4)、金刚石(diamond)、铟磷(inp)、砷化镓(gaas)中的一种或几种。

10.上述方案中,所述激光增益晶体的材料包括钇铝石榴石(yag),钒酸钇(yvo4)晶

体,钒酸钆晶体(gdvo4),钒酸镥晶体(luvo4),红宝石(cr:al2o3),绿宝石(cr:beal2o4),蓝宝石(ti:al2o3)中的一种或几种;所述激光增益晶体中包含有掺杂元素,所述掺杂元素包括nd、yb、er、tm、ho中的一种或者几种。

11.上述方案中,所述第一键合插层和第二键合插层的材料包括环氧树脂、干膜、双苯环丁烯、聚酰亚胺、uv固化物,以及si、sio2、al2o3、si3n4,所述第一键合插层和第二键合插层的厚度为10μm-1mm。

12.上述方案中,所述包层的材料包括sio2、si3n4、si中的一种或几种,包层厚度为10μm-10mm。

13.一种激光增益器件的制备方法,包括如下步骤:

14.步骤一,准备基板,并对激光增益晶体坯材进行抛光;

15.步骤二,在基板表面沉积第一键合插层,在激光增益晶体的抛光表面沉积第二键合插层;

16.步骤三,对第一键合插层与第二键合插层进行键合;

17.步骤四,对激光增益晶体进行图形化加工;

18.步骤五,在激光增益晶体上表面及侧面沉积包层。

19.上述方案中,步骤一中,抛光采用机械抛光、化学机械抛光或离子束抛光,抛光后的表面粗糙度0.01-5.00nm;步骤三中,键合采用的技术包括粘合剂键合、阳极键合、等离子活化键合。

20.上述方案中,步骤二和步骤五中,沉积采用的技术包括化学气相沉积、原子层沉积、溅射或电子束蒸发。

21.上述方案中,步骤四中,图形化加工采用的图形转移技术包括光刻、激光直写、纳米压印或丝网印刷;采用的材料去除技术包括湿法腐蚀或干法刻蚀。

22.通过上述技术方案,本发明提供的一种激光增益器件及其制备方法具有如下有益效果:

23.1、本发明中,激光在微米量级的激光晶体波导中传播,较高的光密度降低了激光振荡的阈值﹐提高了激光输出的斜效率。

24.2、本发明具有体积小、稳定性高、易于集成等优势,为集成片上光源提供了一种新的可能性。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

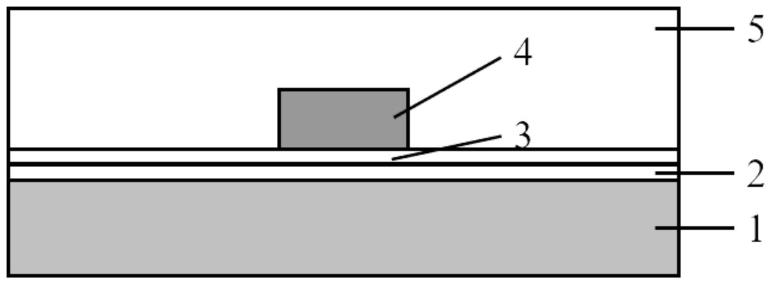

26.图1为本发明实施例所公开的一种激光增益器件的截面示意图;

27.图2为本发明实施例所公开的激光增益晶体的俯视图。

28.图中,1、基板;2、第一键合插层;3、第二键合插层;4、激光增益晶体;5、包层。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

30.本发明提供了一种激光增益器件,如图1和图2所示,其结构和制备方法的具体实施例如下:

31.实施例1:

32.一种激光增益器件,由底部至顶部的结构依次包括基板1、第一键合插层2、第二键合插层3、激光增益晶体4、包层5。

33.本实施例中,基板1选用sic材料,厚度为0.5mm;激光增益晶体4选用nd:yag;使用机械进行抛光;抛光后表面粗糙度为0.1nm;第一键合插层2选用sio2;使用化学气相沉积法制备于基板1表面;厚度为0.2mm;第二键合插层3选用sio2;使用化学气相沉积法制备于激光增益晶体4表面;厚度为0.1mm;将第一键合插层2和第二键合插层3采用等离子活化键合;使用光刻技术对激光增益晶体4进行图形转移;使用干法刻蚀进行材料去除;图形化后的激光增益晶体4厚度为0.5mm;宽度为0.5mm;长度为100mm;在激光增益晶体4上表面及侧面沉积包层5,包层5选用sio2;使用电子束蒸发法制备;厚度为1mm。

34.实施例2:

35.一种激光增益器件,由底部至顶部的结构依次包括基板1、第一键合插层2、第二键合插层3、激光增益晶体4、包层5。

36.本实施例中,基板1选用si材料;厚度为1mm;激光增益晶体4选用er:yag;使用离子束进行抛光;抛光后表面粗糙度为0.05nm;第一键合插层2选用al2o3;使用原子层沉积法制备于基板1表面;厚度为0.1mm;第二键合插层3选用al2o3;使用原子层沉积法制备于激光增益晶体4表面;厚度为0.1mm;将第一键合插层2和第二键合插层3采用等离子活化键合;使用激光直写技术对激光增益晶体4进行图形转移;使用干法刻蚀进行材料去除;图形化后的激光增益晶体4厚度为1mm;宽度为1mm;长度为1m;在激光增益晶体4上表面及侧面沉积包层5,包层5选用sio2;使用电子束蒸发法制备;厚度为10mm。

37.实施例3:

38.一种激光增益器件,由底部至顶部的结构依次包括基板1、第一键合插层2、第二键合插层3、激光增益晶体4、包层5。

39.本实施例中,基板1选用金刚石材料;厚度为0.2mm;激光增益晶体4选用tm:yvo4;使用离子束进行抛光;抛光后表面粗糙度为0.1nm;第一键合插层2选用环氧树脂;使用化学气相沉积法制备于基板1表面;厚度为0.2mm;第二键合插层3选用环氧树脂;使用原子层沉积法制备于激光增益晶体3表面;厚度为0.2mm;将第一键合插层2和第二键合插层3采用键合技术选用粘合剂键合;使用纳米压印技术对激光增益晶体4进行图形转移;使用湿法腐蚀进行材料去除;图形化后的激光增益晶体4厚度为0.3mm;宽度为0.4mm;长度为100mm;在激光增益晶体4上表面及侧面沉积包层5,包层5选用si3n4;使用溅射法制备;厚度为0.5mm。

40.实施例4:

41.一种激光增益器件,由底部至顶部的结构依次包括基板1、第一键合插层2、第二键合插层3、激光增益晶体4、包层5。

42.本实施例中,基板1选用si3n4材料;厚度为0.1mm;激光增益晶体4选用yb:gdo4;使用离子束进行抛光;抛光后表面粗糙度为0.5nm;第一键合插层2选用si;使用电子束蒸发法制备于基板1表面;厚度为10μm;第二键合插层3选用si;使用原子层沉积法制备于激光增益晶体3表面;厚度为10μm;将第一键合插层2和第二键合插层3采用等离子活化键合技术;使

用丝网印刷技术对激光增益晶体4进行图形转移;使用干法刻蚀进行材料去除;图形化后的激光增益晶体4厚度为0.1mm;宽度为0.12mm;长度为200mm;在激光增益晶体4上表面及侧面沉积包层5,包层5选用sio2;使用电子束蒸发法制备;厚度为0.2mm。

43.实施例5:

44.一种激光增益器件,由底部至顶部的结构依次包括基板1、第一键合插层2、第二键合插层3、激光增益晶体4、包层5。

45.本实施例中,基板1选用inp材料;厚度为0.5mm;激光增益晶体4选用tm:luvo4;使用离子束进行抛光;抛光后表面粗糙度为0.1nm;第一键合插层2选用双苯环丁烯;使用化学气相沉积法制备于基板1表面;厚度为20μm;第二键合插层3选用双苯环丁烯;使用化学气相沉积法制备于激光增益晶体3表面;厚度为20μm;将第一键合插层2和第二键合插层3采用粘合剂键合技术;使用丝网印刷技术对激光增益晶体4进行图形转移;使用干法刻蚀进行材料去除;图形化后的激光增益晶体4厚度为0.2mm;宽度为0.24mm;长度为500mm;在激光增益晶体4上表面及侧面沉积包层5,包层5选用si;使用电子束蒸发法制备;厚度为0.5mm。

46.实施例6:

47.一种激光增益器件,由底部至顶部的结构依次包括基板1、第一键合插层2、第二键合插层3、激光增益晶体4、包层5。

48.本实施例中,基板1选用gaas材料;厚度为0.2mm;第一键合插层2选用uv固化物;使用化学气相沉积法制备于基板1表面;厚度为50μm;第二键合插层3选用uv固化物;使用化学气相沉积法制备于激光增益晶体3表面;厚度为50μm;将第一键合插层2和第二键合插层3采用粘合剂键合技术;激光增益晶体4选用ho:yag;使用化学机械进行抛光;抛光后表面粗糙度为0.05nm;使用丝网印刷技术对激光增益晶体4进行图形转移;使用干法刻蚀进行材料去除;图形化后的激光增益晶体4厚度为0.5mm;宽度为0.4mm;长度为100mm;在激光增益晶体4上表面及侧面沉积包层5,包层5选用si3n4;使用电子束蒸发法制备;厚度为3mm。

49.实施例7:

50.一种激光增益器件,由底部至顶部的结构依次包括基板1、第一键合插层2、第二键合插层3、激光增益晶体4、包层5。

51.本实施例中,基板1选用si材料;厚度为0.6mm;第一键合插层2选用聚酰亚胺;使用化学气相沉积法制备于基板1表面;厚度为10μm;第二键合插层3选用聚酰亚胺;使用化学气相沉积法制备于激光增益晶体3表面;厚度为20μm;将第一键合插层2和第二键合插层3采用粘合剂键合技术;激光增益晶体4选用ti:al2o3;使用化学机械进行抛光;抛光后表面粗糙度为0.02nm;使用丝网印刷技术对激光增益晶体4进行图形转移;使用干法刻蚀进行材料去除;图形化后的激光增益晶体4厚度为20nm;宽度为30nm;长度为10μm;在激光增益晶体4上表面及侧面沉积包层5,包层5选用si3n4;使用电子束蒸发法制备;厚度为20μm。

52.实施例8:

53.一种激光增益器件,由底部至顶部的结构依次包括基板1、第一键合插层2、第二键合插层3、激光增益晶体4、包层5。

54.本实施例中,基板1选用sic材料;厚度为0.3mm;第一键合插层2选用si3n4;使用电子束蒸发法制备于基板1表面;厚度为100μm;第二键合插层3选用sio2;使用溅射法制备于激光增益晶体3表面;厚度为200μm;将第一键合插层2和第二键合插层3采用阳极键合技术;

激光增益晶体4选用cr:beal2o4;使用离子束进行抛光;抛光后表面粗糙度为0.1nm;使用丝网印刷技术对激光增益晶体4进行图形转移;使用干法刻蚀进行材料去除;图形化后的激光增益晶体4厚度为200nm;宽度为340nm;长度为2mm;在激光增益晶体4上表面及侧面沉积包层5,包层5选用sio2;使用电子束蒸发法制备;厚度为0.5mm。

55.实施例9:

56.一种激光增益器件,由底部至顶部的结构依次包括基板1、第一键合插层2、第二键合插层3、激光增益晶体4、包层5。

57.本实施例中,基板1选用si材料;厚度为0.6mm;第一键合插层2选用干膜;使用化学气相沉积法制备于基板1表面;厚度为0.5mm;第二键合插层3选用环氧树脂;使用化学气相沉积法制备于激光增益晶体3表面;厚度为0.6mm;将第一键合插层2和第二键合插层3采用阳极键合技术;激光增益晶体4选用cr:al2o3;使用化学机械进行抛光;抛光后表面粗糙度为3nm;使用激光直写技术对激光增益晶体4进行图形转移;使用湿法腐蚀进行材料去除;图形化后的激光增益晶体4厚度为0.6mm;宽度为0.5mm;长度为500mm;在激光增益晶体4上表面及侧面沉积包层5,包层5选用sio2;使用化学气相沉积法制备;厚度为2mm。

58.实施例10:

59.一种激光增益器件,由底部至顶部的结构依次包括基板1、第一键合插层2、第二键合插层3、激光增益晶体4、包层5。

60.本实施例中,基板1选用sic材料;厚度为0.2mm;第一键合插层2选用si3n4;使用原子层沉积法制备于基板1表面;厚度为20μm;第二键合插层3选用sio2;使用化学气相沉积法制备于激光增益晶体3表面;厚度为40μm;将第一键合插层2和第二键合插层3采用等离子活化键合技术;激光增益晶体4选用yb:yag;使用化学机械进行抛光;抛光后表面粗糙度为0.1nm;使用激光直写技术对激光增益晶体4进行图形转移;使用湿法腐蚀进行材料去除;图形化后的激光增益晶体4厚度为0.6μm;宽度为0.5μm;长度为200mm;在激光增益晶体4上表面及侧面沉积包层5,包层5选用si3n4;使用化学气相沉积法制备;厚度为1mm。

61.实施例11:

62.一种激光增益器件,由底部至顶部的结构依次包括基板1、第一键合插层2、第二键合插层3、激光增益晶体4、包层5。

63.本实施例中,基板1选用sic材料;厚度为0.4mm;第一键合插层2选用si3n4;使用原子层沉积法制备于基板1表面;厚度为0.2mm;第二键合插层3选用si3n4;使用化学气相沉积法制备于激光增益晶体3表面;厚度为0.1mm;将第一键合插层2和第二键合插层3采用等离子活化键合;激光增益晶体4选用yb:yag;使用化学机械进行抛光;抛光后表面粗糙度为0.05nm;使用光刻技术对激光增益晶体4进行图形转移;使用干法刻蚀进行材料去除;图形化后的激光增益晶体4厚度为0.8mm;宽度为0.6mm;长度为500mm;在激光增益晶体4上表面及侧面沉积包层5,包层5选用sio2;使用化学气相沉积法制备;厚度为2mm。

64.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。