1.本发明属于锂电池隔膜技术领域,具体涉及一种耐低温锂电池用隔膜。

背景技术:

2.锂电池作由正极、负极、隔膜、电解液四个主要部分构成。隔膜是一种具有微孔结构的薄膜,是锂离子电池中的关键环节,是锂离子电池产业链中最具技术壁垒的关键内层组件,成本占比约10%-20%。隔膜的性能决定了电池的界面结构、内阻等,直接影响电池的容量、循环以及安全性能等特性,性能优异的隔膜对提高电池的综合性能具有重要的作用。隔膜的主要作用是使电池的正、负极分隔开来,防止两极接触而短路,提供微孔通道保证电解质离子自由通过。隔膜材质是不导电的,其物理化学性质对电池的性能有很大的影响。由于电解液为有机溶剂体系,因而需要有耐有机溶剂的隔膜材料,一般采用高强度薄膜化的聚烯烃多孔膜。锂电池隔膜浸润在电解液中,表面上有大量允许锂离子通过的微孔,微孔的材料、数量和厚度会影响锂离子穿过隔膜的速度,进而影响电池的放电倍率、循环寿命等性能。

3.目前电池隔膜的主流制备方法分为三种:干法单向拉伸,干法双向拉伸,湿法双向拉伸。相对于湿法涂覆隔膜,干法单向拉伸的制备方法成本较更低且长期使用的稳定性也更好。

4.干法单向拉伸隔膜主要原料为聚丙烯,聚丙烯在常温下有着较高的力学性能。但是聚丙烯在低温条件下会发成脆化。此时聚丙烯材料的拉伸强度、穿刺强度等力学性能都会下降。这极大地影响了隔膜在低温下的性能,进而降低了锂电池安全性能和循环性能。通过在干法单向拉伸隔膜中加入的材料,能有效地避免隔膜在低温下的安全事故的发生,并且能够提高锂电池在低温下的性能。尼龙-66具有较好的耐低温性能,此外线性低密度聚乙烯也能够提供给隔膜在低温条件下穿刺强度,提高隔膜在低温条件下的力学性能,此外增容剂能够提高尼龙与聚丙烯之间的相容性。同时内层由超高分子量聚乙烯和低密度聚乙烯共混,能够提升超高分子量聚乙烯的加工性能和流动性,提升其对温度的反应速度,进一步保障了锂电池的安全性能,并且降低了加工难度。加入苯甲酸盐作为成核剂,补偿因为共混造成的力学强度的降低,保证隔膜低温条件下的力学强度。本领域技术人员亟待开发出一种耐低温锂电池用隔膜以满足现有的应用市场和性能需求。

技术实现要素:

5.有鉴于此,本发明提供一种耐低温锂电池用隔膜。

6.为解决传统锂电池隔膜在低温条件下因为力学强度的降低,进一步降低锂电池的安全性能和使用性能。本发明提供一种耐低温锂电池用隔膜的解决方案。相对于传统干法单向拉伸聚丙烯隔膜,本发明能够在-20℃下具有较高的拉伸强度和穿刺强度,此外还能够提供更低的闭孔温度和稍高的破膜温度,可以满足动力电池、储能电池、3c数码产品对于隔膜在低温下的安全性能的要求。

7.一种耐低温锂电池用隔膜,所述锂电池用隔膜由内层、中间层和外层组成,通过三层共挤出铸片、冷却、热处理、单向拉伸和热定型步骤制成,所述内层和外层包含55-77份均聚聚丙烯、10-20份改性尼龙、10-20份线性低密度聚乙烯和3-5份增容剂,所述中间层采用超高分子量聚乙烯和低密度聚乙烯共混合0.1%-0.5%的苯甲酸盐。

8.本发明在内层和外层加入改性尼龙提升了隔膜在低温条件下的拉伸强度,改性尼龙的加入也改善了隔膜的收缩率,保持了隔膜的稳定性。此外改性尼龙的加入一定程度的改善的隔膜的吸液性能,提升了电池的容量。线性低密度聚乙烯则提供了低温环境下穿刺强度。均聚聚丙烯则提供膜的基本力学强度,此外还添加了增容剂,增加组分的相容性。

9.进一步的,所述内层和外层的厚度均为基膜厚度的25%-30%。

10.进一步的,内层和外层中的均聚聚丙烯分子量为20万-60万,熔流率不高于3.0g/10min。

11.进一步的,内层和外层中的改性尼龙为含有5-30%的玻璃纤维、湿度小于0.2%的尼龙-66,其中玻璃纤维的直径为10-20μm,平均长度为1-2mm。

12.进一步的,内层和外层中的线性低密度聚乙烯分子量为5-10万,熔流率不高于8g/10min。

13.在中间层采用了超高分子量聚乙烯和低密度聚乙烯共混,能够提升超高分子量聚乙烯的加工性能和流动性,使其对温度反应更加迅速,保障了锂电池隔膜的安全性能,但是共混使中间层膜的拉伸强度下降,所以添加了0.1%-0.5%的苯甲酸盐作为成核剂,补偿共混造成的力学强度的降低。此外利用了聚乙烯本身的低熔点,能够在高温时实现自关断,阻断电池的反应,提高了电池在高温下的安全性能。

14.进一步的,内层和外层中的增容剂为聚己二酰己二胺与聚丙烯共聚而成的嵌段聚合物。

15.进一步的,所述中间层厚度为基膜厚度的40%-50%。

16.进一步的,所述中间层超高分子量聚乙烯分子量为150万-200万,熔流率不高于1g/10min。

17.进一步的,所述中间层低密度聚乙烯分子量不高于40万,熔流率不高于5g/10min。

18.进一步的,所述中间层超高分子量聚乙烯和低密度聚乙烯共混比例为4比1。

19.进一步的,所述中间层苯甲酸盐为苯甲酸钠、苯甲酸钾等中的其中一种,苯甲酸盐的纯度大于等于99.5%。

20.本发明的耐低温锂电池用隔膜通过三层共挤的方式单向拉伸制成。首先将内层和外层所用的均聚聚丙烯粒子、改性尼龙粒子、线性低密度聚乙烯粒子和增容剂,中间层所用的超高分子量聚乙烯和低密度聚乙烯和苯甲酸盐分别混合均匀,经过双螺杆挤出机熔融与三歧管模内复合后挤出,冷却后得到铸片,铸片先经过热处理后,在较低的温度下进行纵向冷拉伸,之后再进行纵向热拉伸,最后经过热定型、冷却、测厚和收卷得到隔膜。

21.进一步的,三层共挤时挤出温度为180-190℃,冷却温度为70-80℃。

22.进一步的,热处理温度为80-90℃,热处理时间为4-12h;纵向冷拉伸温度为50-60℃,拉伸比为1.3-1.6;纵向热拉伸温度为100-110℃,拉伸比为1.6-3.0,热定型温度为105-115℃,热定型时间为1-5min。

23.本发明的有益效果:

本发明相对于传统隔膜,在内层和外层加入改性尼龙提升了隔膜在低温条件下的拉伸强度,线性低密度聚乙烯则提供了低温环境下的穿刺强度。均聚聚丙烯则提供膜的基本力学强度,此外还添加了增容剂,增加组分的相容性。在中间层采用了超高分子量聚乙烯和低密度聚乙烯共混,能够提升超高分子量聚乙烯的加工性能和流动性,使其对温度反应更加迅速,保障了锂电池隔膜的安全性能,并且降低了加工难度,但是共混使中间层膜的力学强度下降,所以添加了0.1%-0.5%的苯甲酸盐作为成核剂,补偿共混造成的力学强度的降低。本发明能够提供耐低温锂电池用隔膜可以满足储能电池、动力电池、3c数码产品等多个领域对于高端隔膜在低温条件下的需求。

具体实施方式

24.根据下列实施例,可以更好理解本发明,然而,本领域的技术人员容易理解,实施例所描述的内容仅用于说明本发明,而不应当也不会限制权利要求书中所详细描述的本发明。

25.本发明采用的实施例原料如下:均聚聚丙烯分子量为40万,熔流率为3.0g/10min;改性尼龙含有30%玻璃纤维,玻璃纤维直径为12μm,平均长度为2mm,湿度为0.2%;线性低密度聚乙烯分子量为8万,熔流率为8g/10min;增容剂为马来酸酐接枝聚丙烯,为市售南京飞腾新材料科技有限公司的产品,牌号为ft900p;超高分子量聚乙烯分子量为200万,熔流率为1g/10min;低密度聚乙烯分子量为20万,熔流率为5g/10min;苯甲酸钠和苯甲酸钾纯度为99.5%。

26.本发明提供的耐低温锂电池用隔膜的制备方法包括以下步骤:(1)将55-77份的均聚聚丙烯、10-20份改性尼龙、10-20份乙烯醋聚乙烯酯和3-5份增容剂经过电子秤计量,在混合料仓中进行混合,之后投入第一双螺杆挤出机内;将超高分子量聚乙烯和低密度聚乙烯混合物和0.1%-0.5%苯甲酸钠混合,进入混合料仓中进行混合,之后投入第二双螺杆挤出机内。

27.(2)调整第一挤出机和第二挤出机的温度为180-190℃、熔融后经过过滤,以第一挤出机作为内层和外层,第二双螺杆挤出机挤出的物料为中间层,经多层共挤三歧管模内复合后挤出。

28.(3)挤出的熔体在70-80℃下进行冷却,收卷。

29.(4)将收卷的膜片在80-90℃下,进行热处理,热处理时间为4-12h(5)将上述热处理后膜片,在50-60℃下进行纵向冷拉伸,拉伸比为1.3-1.6,之后在100-110摄氏度下进行纵向热拉伸,拉伸倍率为1.6-3.0。

30.(6)将拉伸结束的膜片在105-115℃下进行热定型,热定型时间为1-5min(7)将上述热定型后的膜材,经过冷却、测厚后收卷得到本发明所述耐低温锂电池用隔膜。

31.本发明制备得到的耐低温锂电池用隔膜裁切成a4尺寸,进行各项力学性能的测试和热学性能的测试。测试项目如下:

(1)平均厚度使用螺旋测微器测试耐低温隔膜不同位置的厚度,计算其平均值。按照gb/t6672-2001规定进行。

32.(2)拉伸强度采用协强ctm万能试验机进行耐低温隔膜在-20℃下的纵向和横向拉伸强度的测试,按gb/t1040.3-2006的要求进行测试,采用切割法制备试样,试样的类型为2型试样。试样采用长200mm、宽25mm的长条形,夹具间距离为100mm,试验速度为250mm/min,每个方向测试5个样条,计算其平均值。

33.(3)穿刺强度采用协强ctm万能试验机进行耐低温隔膜在-20℃下穿刺强度的测试,将试样样片固定在夹具上,然后用直径为1.2mm的球形顶端半径为0.6mm的钢针,以50mm/min的速度去顶刺,读取钢针穿透试样片的最大负荷测试5个样条,计算其平均值。

34.(4)闭孔温度采用热台显微镜测试耐低温隔膜的闭孔温度,记录隔膜在开始熔化时的温度,测试5个样品,计算其平均值。

35.(5)破膜温度采用热台显微镜测试耐低温隔膜的破膜温度,记录隔膜在开始熔化时的温度,测试5个样品,计算其平均值。

36.(6)孔隙率采用贝士德泡压法孔径分析仪进行耐低温隔膜孔隙率的测试,测试5个样品,计算其平均值。

37.实施例1将65份均聚聚丙烯、20份改性尼龙、10份线性低密度聚乙烯和5份增容剂经过电子秤计量,在混合料仓中进行混合,之后投入第一双螺杆挤出机内;将超高分子量聚乙烯和低密度聚乙烯混合物和0.5%苯甲酸钠混合,苯甲酸钠纯度为99.5%进入混合料仓中进行混合,之后投入第二双螺杆挤出机内。调整第一挤出机和第二挤出机的温度为180℃、熔融后经过过滤,以第一挤出机作为内层和外层,第二双螺杆挤出机挤出的物料为中间层,经多层共挤三歧管模内复合后挤出。挤出的熔体在70℃下进行冷却,收卷。将收卷的膜片在80℃下,进行热处理,热处理时间为12h将上述热处理后膜片,在50℃下进行纵向冷拉伸,拉伸比为1.6,之后在110℃摄氏度下进行纵向热拉伸,拉伸倍率为3.0。将拉伸结束的膜片在115℃下进行热定型,热定型时间为1min。

38.将上述热定型后的片材,经过冷却、测厚后收卷得到本发明所述耐低温锂电池用隔膜。

39.实施例2与实施例1方法相同,不同之处在于,内外层为55份均聚聚丙烯、20份改性尼龙、20份线性低密度聚乙烯和5份增容剂。将超高分子量聚乙烯和低密度聚乙烯混合物和0.1%苯甲酸钾混合,苯甲酸钠纯度为99.5%进入混合料仓中进行混合,之后投入第二双螺杆挤出机内。调整第一挤出机和第二挤出机的温度为190℃、熔融后经过过滤,以第一挤出机作为内层和外层,第二双螺杆挤出机挤出的物料为中间层,经多层共挤三歧管模内复合后挤出。挤

出的熔体在80℃下进行冷却,收卷。将收卷的膜片在90℃下,进行热处理,热处理时间为4h将上述热处理后膜片,在60℃下进行纵向冷拉伸,拉伸比为1.6,之后在100℃摄氏度下进行纵向热拉伸,拉伸倍率为3.0。将拉伸结束的膜片在105℃下进行热定型,热定型时间为5min。

40.实施例3与实施例1相同的方法,不同之处在于,内外层为77份均聚聚丙烯、10份改性尼龙、10份线性低密度聚乙烯和3份增容剂。

41.比较例1与实施例1相同的方法,不同之处在于,内外层不添加线性低密度聚乙烯。

42.比较例2与实施例1相同的方法,不同之处在于,内外层不添加改性尼龙和增容剂。

43.比较例3与实施例1相同的方法,不同之处在于,中间层不添加苯甲酸钠。

44.比较例4与实施例1相同的方法,不同之处在于,中间层只添加超高分子量聚乙烯。

45.比较例5与实施例1相同的方法,不同之处在于,中间层只添加低密度聚乙烯。

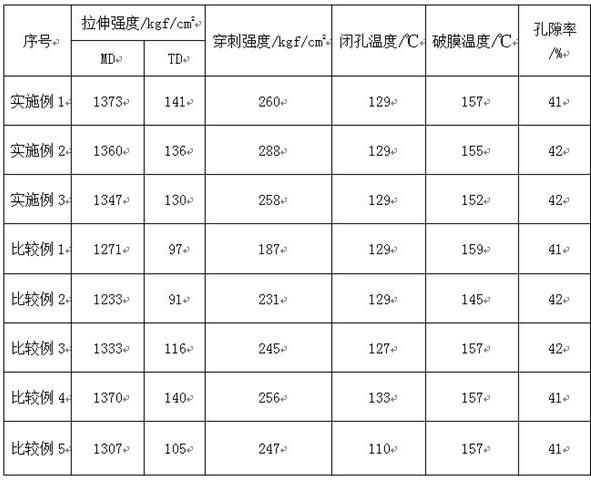

46.上述实施例1~3及比较例1~5制备的耐低温隔膜,将拉伸强度、穿刺强度、闭孔温度、破膜温度及孔隙率的结果示于以下的表1。

47.表1实施例1~3及比较例1~5的耐低温隔膜的测试结果

由上表可知,本发明提供的耐低温锂电池用隔膜的解决方案,能够在不影响孔隙率的情况下,提升在低温下隔膜的力学性能。与现有技术相比而言,内层和外层添加了尼龙和线性低密度聚乙烯,提升了隔膜的耐低温性能及低温条件下的力学强度,其次在中间层使用了超高分子量聚乙烯和低密度聚乙烯共混,提升超高分子量聚乙烯的加工性能,其本身也具备很好的耐低温性能,其次超高分子量聚乙烯较低的熔点,为隔膜提供了自关断的性质,保障的隔膜的安全性能。低温下的力学性能较好的是实施组1-3、以及比较例3和比较例4,比较例4的闭孔温度稍高,综合性能比实施例2和实施例3都有所加强,比较例4中间层完全采用超高分子量聚乙烯,其加工难度较大,对设备的磨损程度较大,比较例5的闭孔温度过低,影响电池的使用,综合来看,实施例1的综合性能和加工难度都较好,是本发明中最为优选的组合。

48.以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡是根据本发明内容所做的均等变化与修饰,均涵盖在本发明的专利范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。