1.本发明涉及电材料化学技术领域,具体是一种减压焙烧去除表面碳酸锂的固态电解质的制备方法、电池固态电解质及固态电池。

背景技术:

2.锂离子电池已经给消费电子领域带来了革命性的进步,并应用于电动交通和大规模储能领域,但当前的锂离子电池已经接近能量密度极限,其在电动汽车中的安全性也存在问题,阻碍其进一步发展的主要障碍在于液态电解液存在:高度易燃且与锂金属、高压正极不匹配。将液态电解液替换为无机固体电解质是一个重要的发展方向,无机固态电解质本身不易燃且与锂金属兼容,可以大大提高电池的能量密度和安全性。

3.这些年来人们探索了许多无机固态电解质,包括li-b-氧化铝、li3n、 nasicon型li

1.3

al

0.3

ti

1.7

(po4)3、 lisicon型li

14

znge4o

16

、thio-lisicon(li

3.4

si

0.4

p

0.6

s4)、钙钛矿型la

(2/3)-x

□

(1/3)-2x

li

3x

tio3(

□

=空位)、 硫化物(li2s

–

p2s5)、 lipon(li

2.88

po

3.73n0.14

)和富锂的石榴石型li5la3m2o

12

(m = nb, ta)等,这其中大多数电解质要么离子电导率太低,要么与电极界面不兼容,其中石榴石型固态电解质不仅具有较高的离子电导率(~1

×

10-3 s/cm, 25℃), 对锂金属也有良好的化学稳定性,而且具有宽电压窗口(9v vs li /li),在众多富锂石榴石电解质中,锂镧锆氧(llzo)、化学式li7la3zr2o

12

尤为引人注意,通过适当的掺杂后其电导率可以达到较高的水平(1ms/cm,25℃ )。

4.石榴石型llzo固体电解质因其高的室温离子电导率和优异的对锂稳定性,成为备受关注的固体电解质之一,尽管在空气中制备llzo电解质已实现量产,但其与空气中的co2和h2o发生反应,会在llzo表面形成碳酸锂(li2co3)杂质。长期以来,人们并未重视表面li2co3杂质对于llzo电解质的影响,直到发现llzo和li金属间的高界面电阻来源于表面疏li的li2co3杂质层,并非llzo电解质本征属性,人们才逐渐开始关注llzo表面的li2co3问题。

5.从反应机理、离子电导率到界面接触,越来越多的研究详细报道了li2co3对于llzo陶瓷电解质的影响以及各种各样去除llzo陶瓷片表面碳酸锂的方式。但至今少有研究涉及llzo粉体表面li2co3对复合膜电解质的影响。事实上,llzo颗粒由于比表面积远高于llzo陶瓷电解质,具有更高的活性,更易在空气中形成li2co3杂质层包覆在颗粒表面,并且现有的llzo陶瓷电解质的处理形式例如酸处理也会因llzo颗粒的高活性而与酸发生反应,并无法对llzo颗粒的表面碳酸锂进行去除。

6.考虑到li2co3具有低的离子电导率(在200℃时仅为10-8 s cm-1

)以及低的氧化电位(3.2 v),去除llzo颗粒表面li2co3有望提高复合膜电解质的离子电导率以及电化学窗口,有利于提高与锂金属兼容性和化学稳定性、以及提高电池的能量密度和安全性,特提出本发明。

技术实现要素:

7.本发明的目的在于提供一种减压焙烧去除表面碳酸锂的固态电解质的制备方法,该制备方法利用减压快速焙烧的方式,实现了llzo(锂镧锆氧)固态电解质表面碳酸锂快速去除,在llzo固态电解质表面碳酸锂去除过程中不会造成组分的偏析,保证了氧化物各元素分布的均一性,确保了固态电解质稳定的电化学性能。同时,本发明还公开了一种电池固态电解质和固态电池。

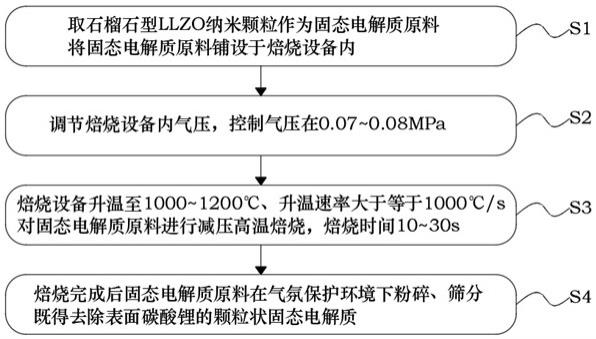

8.本发明的目的主要通过以下技术方案实现:一种减压焙烧去除表面碳酸锂的固态电解质的制备方法,该方法包括以下步骤:取石榴石型llzo纳米颗粒作为固态电解质原料,将固态电解质原料铺设于焙烧设备内;调节焙烧设备内气压,控制气压在0.07~0.08mpa;焙烧设备升温至1000~1200℃、升温速率大于等于1000℃/s,对固态电解质原料进行减压高温焙烧,焙烧时间10~30s;焙烧完成后固态电解质原料在气氛保护环境下粉碎、筛分,既得去除表面碳酸锂的颗粒状固态电解质。

9.在上述制备方法中,所述石榴石型llzo粉末的粒径满足d50≤500nm。

10.在上述制备方法中,所述固态电解质铺设的厚度为1~2毫米。

11.在上述制备方法中,所述焙烧设备为焙烧炉。

12.在上述制备方法中,所述焙烧设备内设置有红外温度传感器。

13.在上述制备方法中,所述气氛保护环境中保护气体为氩气或氮气。

14.在上述制备方法中,所述固态电解质原料在筛分后的粒径满足d50≤500nm。

15.在上述制备方法中,所述去除表面碳酸锂的粉末状固态电解质满足:离子电导率为4

×

10-4

~6

×

10-4

s/cm。

16.与现有技术相比,本发明的有益效果如下:本发明采用减压快速焙烧,在llzo(锂镧锆氧)固态电解质表面碳酸锂去除过程中不会造成组分的偏析,保证了氧化物各元素分布的均一性和固态电解质电化学性能的稳定性,实现了llzo(锂镧锆氧)固态电解质表面碳酸锂快速去除,并且不会对固态电解质性能产生影响,并降低了固态电解质表面碳酸锂去除的成本,有利于材料的推广普及。

17.同时,本发明还基于以上减压焙烧去除表面碳酸锂的固态电解质的制备方法,公开了一种电池固态电解质,所述电池固态电解质由上述的制备方法制得。

18.本电池固态电解质通过以上制备方法制备,由于llzo(锂镧锆氧)固态电解质表面碳酸锂的去除不会造成组分的偏析,保证了氧化物各元素分布的均一性和固态电解质电化学性能的稳定性,使得本电池固态电解质在应用至电池领域中时,具有较高的使用寿命和离子电导率,有效提高电池的使用寿命、稳定性、安全性和能量密度。

19.最后,本发明还基于以上减压焙烧去除表面碳酸锂的固态电解质的制备方法,公开了一种固态电池,该固态电池包括固态电解质,所述固态电解质由上述的制备方法制得。

20.本固态电池由于采用上述方法制备的固态电解质,进而具有更好的使用寿命、稳定性、安全性和能量密度,可运用于各大动能或储能领域。

附图说明

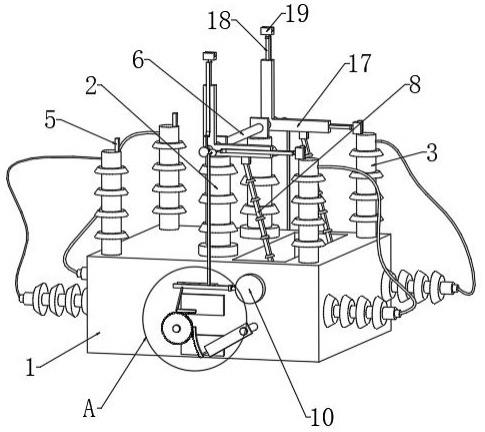

21.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:图1是本发明压制备方法的流程图;图2是本发明第一个实施例中阻抗测试的测试结果图,其中横坐标表示阻抗实部,单位为欧姆,纵坐标表示阻抗虚部,单位为欧姆。

具体实施方式

22.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

23.如图1所示,本发明第一个实施例提供了一种压焙烧去除表面碳酸锂的固态电解质的制备方法,该方法包括以下s1~s4四个步骤:s1 取石榴石型llzo纳米颗粒作为固态电解质原料,将固态电解质原料铺设于焙烧设备内。

24.在实施时,石榴石型llzo粉末粒径应当满足d50≤500nm,并在铺设于焙烧设备内尽量均与平铺,铺设后固态电解质的厚度以1~2毫米为宜,以确保焙烧时各元素分布的均一性。

25.作为一种具体的选择,焙烧设备可以选用焙烧炉进行焙烧,在铺设固态电解质原料时,固态电解质原料可直接铺设在焙烧炉内的石墨板上进行。

26.进一步的,在该焙烧设备或者是焙烧炉内,设置有对应的红外温度传感器,用于内部焙烧温度,便于掌控焙烧条件。

27.s2 调节焙烧设备内气压,控制气压在0.07~0.08mpa。

28.在实施时,焙烧设备是处理减压条件下,也即相对于外界大气压力,焙烧设备内的气压是处于负压条件的。在具体应用时,焙烧设备内气压控制在0.07~0.08mpa。

29.s3 焙烧设备升温至1000~1200℃、升温速率大于等于1000℃/s,对固态电解质原料进行减压高温焙烧,焙烧时间10~30s。

30.在实施时,为了快速去除表面碳酸锂,不对固态电解质原料造成组分的偏析和性能产生影响,在步骤s2基础上,本步骤结合减压条件下,直接采用快速升温、短时焙烧的方式,快速的完成焙烧过程,大大缩短了焙烧周期,进而能有效的减少对固态电解质原料的各种影响,并能快速的去除表面碳酸锂。

31.s4 焙烧完成后固态电解质原料在气氛保护环境下粉碎、筛分,既得去除表面碳酸锂的颗粒状固态电解质。

32.在实施时,气氛保护环境中,保护气体可采用氩气或氮气进行保护,在进行筛分后,固态电解质原料在筛分后的粒径满足d50≤500nm,从而获得去除表面碳酸锂的固态电解质纳米颗粒。

33.本制备方法采用减压快速焙烧,在llzo(锂镧锆氧)固态电解质表面碳酸锂去除过程中不会造成组分的偏析,保证了氧化物各元素分布的均一性和固态电解质电化学性能的稳定性,实现了llzo(锂镧锆氧)固态电解质表面碳酸锂快速去除,并且不会对固态电解质

性能产生影响,并降低了固态电解质表面碳酸锂去除的成本,有利于材料的推广普及。

34.为了更好的体现上述制备方法制备的固态电解质的特性,进行以下测试及说明:1)阻抗测试取本制备方法制备的llzo固态电解质作为原料一,取等量非本方法制备的llzo固态电解质作为原料二,将原料一和原料二分别压实获得等尺寸、密度的测试件;每个测试件分别利用不锈钢阻塞电极抵接于两侧,不锈钢阻塞电极连接测阻仪,利用测阻仪测试二者原料的阻抗,获得阻抗测试结果如图2所示。

35.由图1所示,原料一相比于原料二,阻抗测试结果表明原料一离子传导阻抗更小,由此可知,采用本方法制备的llzo固态电解质具有更优异的离子电导率,其可达到4

×

10-4 ~ 6

×

10-4

s/cm。

36.2)恒流测试取本制备方法制备的llzo固态电解质作为电解质材料,制备li/llzto/li对称电池,li/llzto/li对称电池在0.2 ma cm-2

的条件下,寿命超过1500~1800个循环周期。由于可知,采用本方法制备的llzo固态电解质,由于其离子电导率更好,进而其电化学性能更加优异。

37.本发明第二个实施例提供了一种电池固态电解质,所述电池固态电解质由上述的制备方法制得。本电池固态电解质通过以上制备方法制备,由于llzo固态电解质表面碳酸锂的去除不会造成组分的偏析,保证了氧化物各元素分布的均一性和固态电解质电化学性能的稳定性,使得本电池固态电解质在应用至电池领域中时,具有较高的使用寿命和离子电导率,有效提高电池的使用寿命、稳定性、安全性和能量密度。

38.本发明第三个实施例提供了一种固态电池,该固态电池包括固态电解质,所述固态电解质由上述的制备方法制得。本固态电池由于采用上述方法制备的固态电解质,进而具有更好的使用寿命、稳定性、安全性和能量密度,可运用于各大动能或储能领域。

39.为了更好的理解和实施本发明,下面结合具体实施例对本发明做进一步的详细说明。

40.具体实施例1取适量石榴石型llzo纳米颗粒作为固态电解质原料,将固态电解质原料铺设于焙烧炉内石墨板上,固态电解质原料铺设厚度1毫米;调节焙烧设备内气压,控制气压在0.08mpa;焙烧设备升温至1000℃、升温速率1000℃/s,对固态电解质原料进行减压高温焙烧,焙烧时间30s;焙烧完成后固态电解质原料在气氛保护环境下粉碎、筛分,既得去除表面碳酸锂的颗粒状固态电解质。

41.对本实施例制备的固态电解质采用上述的恒流测试进行恒流测试,测得其寿命超过1500个循环周期。

42.对本实施例制备的固态电解质采用上述的阻抗测试,测得其离子电导率为4.6

×

10-4

s/cm。

43.具体实施例2取适量石榴石型llzo纳米颗粒作为固态电解质原料,将固态电解质原料铺设于焙烧炉内石墨板上,固态电解质原料铺设厚度1.5毫米;调节焙烧设备内气压,控制气压在0.08mpa;焙烧设备升温至1100℃、升温速率1000℃/s,对固态电解质原料进行减压高温焙

烧,焙烧时间20s;焙烧完成后固态电解质原料在气氛保护环境下粉碎、筛分,既得去除表面碳酸锂的颗粒状固态电解质。

44.对本实施例制备的固态电解质采用上述的恒流测试进行恒流测试,测得其寿命超过1800个循环周期。

45.对本实施例制备的固态电解质采用上述的阻抗测试,测得其离子电导率为5.2

×

10-4

s/cm。

46.具体实施例3取适量石榴石型llzo纳米颗粒作为固态电解质原料,将固态电解质原料铺设于焙烧炉内石墨板上,固态电解质原料铺设厚度2毫米;调节焙烧设备内气压,控制气压在0.07mpa;焙烧设备升温至1200℃、升温速率1000℃/s,对固态电解质原料进行减压高温焙烧,焙烧时间10s;焙烧完成后固态电解质原料在气氛保护环境下粉碎、筛分,既得去除表面碳酸锂的颗粒状固态电解质。

47.对本实施例制备的固态电解质采用上述的恒流测试进行恒流测试,测得其寿命超过1600个循环周期。

48.对本实施例制备的固态电解质采用上述的阻抗测试,测得其离子电导率为6

×

10-4

s/cm。

49.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。