1.本实用新型涉及泵体活塞技术领域,特别是涉及一种钻井泵用活塞胶皮、活塞总成及钻井泵液力端。

背景技术:

2.目前油气田开采中钻井作业为油气开采的基础和前提,钻井泥浆泵作为钻井设备中的关键部件,其通过泵送高压钻井液至井底,方便钻头钻进并携带岩屑排出井外。泥浆泵通过动力端提供动力,带动活塞进行高速往复直线运动,进而推动泥浆泵液力端阀箱内的钻井液吸入和排出实现泵送。活塞作为泥浆泵实现抽吸功能的关键部件,在高速往复运动的过程中活塞胶皮的寿命直接影响在施工的效率,在目前钻井作业施工过程中,现有活塞寿命比较短,通常只能工作100-200个小时,且大部分活塞损坏的部位是活塞胶皮与缸套内腔面相接触的部位,此部位磨损较快。

3.如图2所示,泥浆泵工作时,钻井泵中动力端通过拉杆带动活塞总成ⅰ进行左右往复直线运动,活塞胶皮在活塞总成的带动下在工作内腔面ⅱ内同步运动,从而实现钻井液在吸入端阀箱及排出端阀箱的吸入及排出,传统活塞胶皮采用单个锥面结构,如图1所示,该结构在使用过程中往往只有一个方向运动比较顺畅,而相反方向进行运动时,会发生运动受阻或卡顿现象,造成活塞胶皮磨损。

4.由此可见,上述现有的活塞胶皮在使用平稳性上,显然仍存在有一定缺陷,而亟待加以进一步改进。

技术实现要素:

5.本实用新型要解决的技术问题是提供一种钻井泵用活塞胶皮、活塞总成及钻井泵液力端,其解决了现有活塞胶皮往复运动过程中易发生卡顿,磨损严重的问题,从而克服现有技术的不足。

6.为解决上述技术问题,本实用新型提供一种钻井泵用活塞胶皮,其包括呈环形的活塞环,所述活塞环的顶部设有偏向中心位置倾斜的凹斜面,所述活塞环的外侧表面由下至上依次包括第一环形部和第二环形部,所述第一环形部呈圆柱面,所述第二环形部中的最大直径位置紧贴钻井泵的工作内腔面,且所述第二环形部所处平面或切面与钻井泵的工作内腔面的夹角为锐角。

7.作为本实用新型的一种改进,所述第二环形部包括第一锥形面和第二锥形面,其中所述第一锥形面一侧边与第一环形部连接,所述第一锥形面另一侧边背向活塞环中心位置偏斜;所述第二锥形面一侧边与第一锥形面连接,第二锥形面的另一侧边连接活塞环中凹斜面的外侧边;所述第一锥形面与第二锥形面的连接位置紧贴钻井泵的工作内腔面,所述第二锥形面与钻井泵的工作内腔面之间的夹角呈锐角,所述第一锥形面与钻井泵的工作内腔面之间的夹角呈锐角。

8.作为本实用新型的进一步改进,所述第一锥形面与第二锥形面的连接位置设有第

一过渡弧面,所述第一过渡弧面分别与第一锥形面、第二锥形面保持相切连接;所述第一过渡弧面紧贴钻井泵的工作内腔面,且由第一过渡弧面接触位置点所处的竖向延伸线,竖向延伸线的上部与第二锥形面的夹角为锐角,竖向延伸线的下部与第一锥形面的夹角为锐角。

9.作为本实用新型的一种改进,所述第二锥形面与凹斜面的连接位置设有第二过渡弧面,所述第二过渡弧面分别与第二锥形面、凹斜面保持相切连接。

10.作为本实用新型的进一步改进,所述第二环形部包括第一锥形面和第一弧形面,所述第一锥形面一侧边与第一环形部连接,所述第一锥形面另一侧边背向活塞环中心位置偏斜;所述第一弧形面一侧边与第一锥形面相切连接,所述第一弧形面的另一侧边与凹斜面相切连接,所述第一弧形面紧贴钻井泵的工作内腔面,以第一弧形面接触位置点所处的竖向延伸线,竖向延伸线的上部与第一弧形面的切线的夹角为锐角,竖向延伸线的下部与第一锥形面的夹角为锐角。

11.作为本实用新型的一种改进,所述第二环形部包括第一锥形面、第一弧形面及第二弧形面,所述第一锥形面一侧边与第一环形部连接,所述第一锥形面另一侧边背向活塞环中心位置偏斜;所述第一弧形面一侧边与第一锥形面相切连接,所述第一弧形面紧贴钻井泵的工作内腔面,以第一弧形面接触位置点所处的竖向延伸线,竖向延伸线的上部与第一弧形面的切线的夹角为锐角,竖向延伸线的下部与第一锥形面的夹角为锐角;所述第一弧形面的另一侧边与第二弧形面的一侧边相切连接;所述第二弧形面的另一侧边与凹斜面相切连接。

12.作为本实用新型的进一步改进,所述活塞胶皮采用聚氨酯材料、尼龙材料或橡胶材料制成。

13.此外本实用新型还公开有一种钻井泵用活塞总成,其中所述活塞总成内采用了上述的活塞胶皮。

14.同时本实用新型还公开一种钻井泵用液力端,其包括用于配合活塞总成往复运动的工作内腔面,其中所述工作内腔面内采用上述的活塞总成。

15.采用这样的设计后,本实用新型至少具有以下优点:

16.本实用新型中对传统的活塞胶皮结构进行改进,尤其针对活塞胶皮与钻井泵工作内腔面接触的部位进行优化,将传统活塞胶皮原有的单个锥面设计成两个相邻的锥面,或者将单个锥面设计成弧形面,使得活塞胶皮与钻井泵工作内腔面所形成的夹角在活塞胶皮运动过程中始终保持锐角,从而避免活塞胶皮出现在往复运动过程中仅一个方向运动顺畅,而相反方向运动受阻或卡顿,造成活塞胶皮容易磨损的情况,以提升活塞胶皮及活塞总成的使用寿命。

附图说明

17.上述仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,以下结合附图与具体实施方式对本实用新型作进一步的详细说明。

18.图1是传统钻井泵用活塞胶皮的结构示意图。

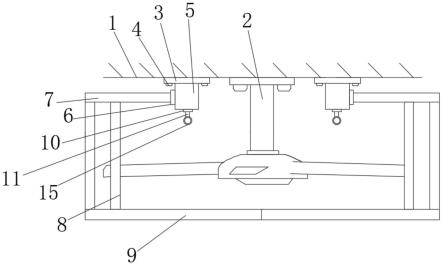

19.图2是传统钻井泵用液力端内活塞总成的安装结构示意图。

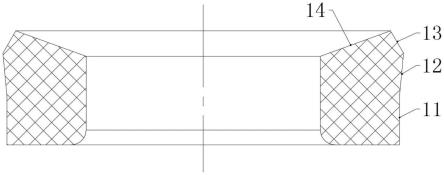

20.图3是本实用新型实施例1中一种钻井泵用活塞总成的结构示意图。

21.图4是本实用新型实施例2中活塞胶皮的结构示意图。

22.图5是本实用新型实施例3中活塞胶皮的结构示意图。

23.图6是本实用新型实施例4中活塞胶皮的结构示意图。

24.图7是本实用新型实施例5中活塞胶皮的结构示意图。

25.图8是本实用新型实施例6中活塞胶皮的结构示意图。

26.附图中附图标记具体为:

27.ⅰ‑

活塞总成、

ⅱ‑

工作内腔面;

28.1-活塞胶皮、11-第一环形部、12-第一锥形面、13-第二锥形面、14

‑ꢀ

凹斜面、15-第一过渡弧面、16-第二过渡弧面、17-第一弧面、18-第二弧面、2-活塞芯、3-压板、4-卡簧、5-o型密封圈。

具体实施方式

29.本实用新型中所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的部件或具有相同或类似功能的部件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

30.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个部件内部的联通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型的具体含义。

31.实施例1:

32.参见图3所示,本实施例1中具体公开有一种钻井泵用活塞总成,该活塞总成设置于钻井泵液力端的工作内腔面,通过活塞总成在工作内腔面内进行往复运动,可使钻井泵液力端中钻井液在吸入端阀箱及排出端阀箱的进行吸入及排出动作,其中该活塞总成包括活塞芯2、压板3、活塞胶皮 1及卡簧4,所述活塞芯2中部设有贯穿孔,该贯穿孔用于连接钻井泵中驱动活塞总成往复动作的拉杆,为避免拉杆与活塞芯2之间存在缝隙,降低钻井泵内部压力,本实施例1中所述贯穿孔设有o型密封圈5,可用于密封拉杆与活塞芯2之间存在缝隙;所述活塞芯2的纵向截面呈t形结构,该活塞芯2包括小直径的套接部和大直径的限位部,所述活塞胶皮1采用环形塞结构,且所述活塞胶皮1套设于活塞芯2的套接部上,所述压板3设置于活塞胶皮1上方,且通过压板3可保持活塞胶皮1紧贴至活塞芯2的限位部;并且所述活塞芯2中套接部上还设有卡接槽,所述卡簧4嵌合至卡接槽上,通过卡簧4可限制压板3的位置。

33.本实施例1中活塞总成设置于钻井泵的工作内腔面,通过拉杆拉动活塞总成在工作内腔面往复运动,从而实现钻井泵中钻井液在吸入端阀箱及排出端阀箱的吸入及排出。为避免活塞胶皮1与工作内腔面上所接触面形成夹角为钝角,使活塞胶皮1不易被推动,造成卡顿和磨损,本实施例1 中对活塞胶皮1进行改进,使其运动过程中活塞胶皮1与工作内腔面上所接触面形成夹角始终保持为锐角,由于钻井液自身的性质不同,在钻井泵液力端泵送油基泥浆及水基泥浆时,所述活塞胶皮1可根据钻井液性质对应分别采用聚氨酯材料、尼龙材料或橡胶材料中的一种进行制备。

34.实施例2:

35.参见图4所示,本实施例2中针对活塞胶皮1进行了改进,具体改进结构为:所述活塞胶皮1包括呈环形的活塞环,所述活塞环的顶部设有偏向中心位置倾斜的凹斜面14,所述活塞环的外侧表面由下至上依次包括第一环形部11和第二环形部,所述第一环形部11呈圆柱面,所述第二环形部中的最大直径位置紧贴钻井泵的工作内腔面。

36.其中所述第二环形部包括第一锥形面12和第二锥形面13,其中所述第一锥形面12一侧边与第一环形部11连接,所述第一锥形面12另一侧边背向活塞环中心位置偏斜;所述第二锥形面13一侧边与第一锥形面12连接,第二锥形面13的另一侧边连接活塞环中凹斜面14的外侧边;所述第一锥形面12与第二锥形面13的连接位置紧贴钻井泵的工作内腔面,所述第二锥形面13与钻井泵的工作内腔面之间的夹角呈锐角,所述第一锥形面12 与钻井泵的工作内腔面之间的夹角呈锐角。采用上述结构后,本实施例2 中第二环形部所处平面与钻井泵的工作内腔面的夹角可始终保持为锐角,进而避免活塞总成卡顿和磨损。

37.实施例3:

38.参见图5所示,本实施例3中则针对实施例2中的活塞胶皮1结构进一步改进,具体结构为:本实施例3活塞胶皮1中第二环形部仍包括有第一锥形面12和第二锥形面13。进一步的,本实施例3中为确保活塞胶皮1 与工作内腔面的夹角,在所述第一锥形面12与第二锥形面13的连接位置设有第一过渡弧面15,所述第一过渡弧面15分别与第一锥形面12、第二锥形面13保持相切连接;所述第一过渡弧面15紧贴钻井泵的工作内腔面,且由第一过渡弧面15接触位置点所处的竖向延伸线,竖向延伸线的上部与第二锥形面13的夹角为锐角,竖向延伸线的下部与第一锥形面12的夹角为锐角。该结构可保持第二环形部所处切面与钻井泵的工作内腔面的夹角始终保持为锐角,进而避免活塞总成卡顿和磨损。

39.实施例4:

40.参见图6所示,本实施例4则针对实施例2中活塞胶皮1结构进一步改进,具体改进结构为:本实施例4活塞胶皮1中第二环形部仍包括有第一锥形面12和第二锥形面13,所述第二锥形面13与凹斜面14的连接位置设有第二过渡弧面16,所述第二过渡弧面16分别与第二锥形面13、凹斜面14保持相切连接;而所述第二锥形面13一侧边与第一锥形面12连接,第二锥形面13的另一侧边连接活塞环中凹斜面14的外侧边;所述第一锥形面12与第二锥形面13的连接位置紧贴钻井泵的工作内腔面,所述第二锥形面13与钻井泵的工作内腔面之间的夹角呈锐角,所述第一锥形面12 与钻井泵的工作内腔面之间的夹角呈锐角。

41.实施例5:

42.参见图7所示,本实施例5中针对活塞胶皮1采用了另一种结构,具体为:所述活塞胶皮1包括呈环形的活塞环,所述活塞环的顶部设有偏向中心位置倾斜的凹斜面14,所述活塞环的外侧表面由下至上依次包括第一环形部11和第二环形部,所述第一环形部11呈圆柱面,所述第二环形部中的最大直径位置紧贴钻井泵的工作内腔面。

43.本实施例5中所述第二环形部包括第一锥形面12和第一弧形面17,所述第一锥形面12一侧边与第一环形部11连接,所述第一锥形面12另一侧边背向活塞环中心位置偏斜;所述第一弧形面17一侧边与第一锥形面12 相切连接,所述第一弧形面17的另一侧边与凹斜面14相切连接,所述第一弧形面17紧贴钻井泵的工作内腔面,以第一弧形面17接触位置点所处的竖向延伸线,竖向延伸线的上部与第一弧形面17的切线的夹角为锐角,竖向延伸

线的下部与第一锥形面12的夹角为锐角。该结构同样可保持第二环形部所处切面与钻井泵的工作内腔面的夹角始终保持为锐角。

44.实施例6:

45.参见图8所示,本实施例6中针对活塞胶皮1还公开了一种结构,具体为:所述活塞胶皮1包括呈环形的活塞环,所述活塞环的顶部设有偏向中心位置倾斜的凹斜面14,所述活塞环的外侧表面由下至上依次包括第一环形部11和第二环形部,所述第一环形部11呈圆柱面,所述第二环形部中的最大直径位置紧贴钻井泵的工作内腔面。

46.此外,本实施例6中所述第二环形部包括第一锥形面12、第一弧形面17及第二弧形面18,所述第一锥形面12一侧边与第一环形部11连接,所述第一锥形面12另一侧边背向活塞环中心位置偏斜;所述第一弧形面17 一侧边与第一锥形面12相切连接,所述第一弧形面17紧贴钻井泵的工作内腔面,以第一弧形面17接触位置点所处的竖向延伸线,竖向延伸线的上部与第一弧形面17的切线的夹角为锐角,竖向延伸线的下部与第一锥形面 12的夹角为锐角;所述第一弧形面17的另一侧边与第二弧形面18的一侧边相切连接;所述第二弧形面18的另一侧边与凹斜面14相切连接。该结构不仅可保持第二环形部所处切面与钻井泵的工作内腔面的夹角始终保持为锐角,避免活塞总成卡顿和磨损,同时还可降低活塞胶皮1上端部的硬度,更利于活塞胶皮1安装。

47.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,本领域技术人员利用上述揭示的技术内容做出些许简单修改、等同变化或修饰,均落在本实用新型的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。