1.本发明涉及保护膜技术领域,具体涉及一种可回收造粒的复合保护膜及回收方法。

背景技术:

2.保护膜是一种非常重要的软包装材料,被广泛应用于产品运输过程中的表面保护和制作过程中的表面保护,如薄膜、胶带的膜切保护及转贴保护;塑胶机壳、键盘等塑料件保护。pet聚酯薄膜具有力学性能好、耐温性能佳、光学性能及电气性能突出等优点,用作保护膜的基材。保护膜以基材/胶层的层叠结构应用,胶层通常采用压敏胶黏剂,种类包括聚(甲基)丙烯酸酯类、橡胶类、聚氨酯类或有机硅类等压敏胶,pet与各类压敏胶黏剂在化学组成、分子结构、分子量大小、模量、熔融指数、表面自由能、溶解度参数之间的巨大差异,且各类压敏胶黏剂通常为不溶解不熔融的高分子,化学性质比较稳定,很难从基材上去除或与之相容回收利用。因此,保护膜通常作废弃处理,不仅浪费资源,更污染了人类赖以生存的环境。

3.现有技术中,解决保护膜的环保问题主要有回收和降解两种方式。回收的方式主要有溶剂去除胶层和加相容剂促进基材和胶层的互容;前者存在的缺点是:有机溶剂存在着消防安全及职业卫生安全隐患,经济性不合理,交联型压敏胶仅用机溶剂很难有效溶解,导致基材仍然含有胶料,不利于后道的回收再利用;后者混合材料的机械性能和物理性能均有消极影响。降解的方式主要采用生物降解,在保护膜的材料中加入可生物降解的材料如聚乳酸、壳聚糖等,例如专利cn109868074a公开了一种生物可降解保护膜及其制备方法,通过添加相容剂改善了聚乳酸与聚丙烯、聚乙烯之间的相容性,由于聚乳酸的存在,使用废弃后的保护膜能在自然环境中进行生物降解,减少对环境的污染;分解时间长,资源利用率低。

4.然而,现有的保护膜由于材料的组成相容性差,回收后难以再次加工利用,达不到绿色化学的要求。

技术实现要素:

5.本发明的目的之一在于克服现有技术中存在的缺陷,提供一种可回收造粒的复合保护膜,通过sebs热塑性弹性体和极性改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物复配的聚合物骨架材料,不仅提高胶层的粘性,且与基材的附着性;复合保护膜回收料的相容性和物理性能仍保持优异。

6.为了实现上述工艺效果,本发明的技术方案为:一种可回收造粒的复合保护膜,包括,基材层,为聚对苯二甲酸乙二醇酯薄膜;胶层,为橡胶系压敏胶;所述橡胶系压敏胶的主要组成为聚合物骨架材料、增粘剂、抗氧剂、硅烷偶联剂和

流平剂,所述聚合物骨架材料包括sebs热塑性弹性体和极性改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物。

7.优选的技术方案为,所述极性改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物为环氧化改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物。

8.优选的技术方案为,所述sebs热塑性弹性体和极性改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物的质量比为1:(0.5~1)。

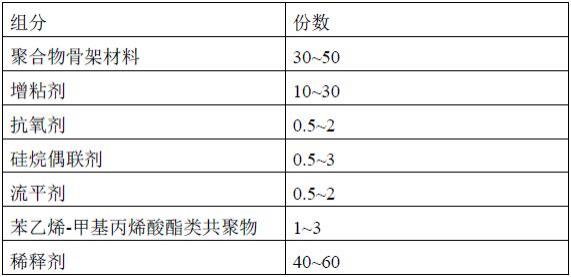

9.优选的技术方案为,按质量份数计,所述橡胶系压敏胶的主要组成为骨架材料30~50份、增粘剂10~30份、抗氧剂0.5~2份、硅烷偶联剂0.5~3份、流平剂0.5~2份。

10.优选的技术方案为,所述基材层的层厚与胶层的层厚之比为1:(0.05~0.8),所述基材层的层厚为25~100μm。

11.优选的技术方案为,所述橡胶系压敏胶的组成还包括苯乙烯-甲基丙烯酸酯类共聚物,所述苯乙烯-甲基丙烯酸酯类共聚物的添加量为所述橡胶系压敏胶总质量的1.14%~6.74%。

12.优选的技术方案为,所述增粘剂为松香树脂和萜烯苯酚类树脂,所述松香树脂和萜烯苯酚类树脂的质量比为(1~2.5):1。

13.优选的技术方案为,所述硅烷偶联剂为胺类、环氧类和乙烯基类中的一种或多种。

14.本发明的目的之二在于克服现有技术中存在的缺陷,提供一种复合保护膜的回收方法,包括以下步骤:s1:回收上述的可回收造粒的复合保护膜并粉碎;s2:将s1所得粉碎料送往双阶双螺杆挤出机熔融挤出;s3:造粒回收;s2中粉碎料依次通过一阶螺杆和二阶螺杆,所述一阶螺杆温度为200 ~ 250 ℃,所述一阶螺杆的模头温度为230~260℃;所述二阶螺杆温度为180 ~ 230 ℃,所述二阶螺杆的模头温度为200~240℃。

15.优选的技术方案为,所述一阶螺杆的转速为80~100 r/min,所述二阶螺杆的转速为:45~80 r/min。

16.本发明的优点和有益效果在于:该复合保护膜为基材层和胶层结构,基材层为聚对苯二甲酸乙二醇酯薄膜,胶层为橡胶系压敏胶,在复合保护膜高温熔融回收时,由于橡胶系压敏胶的塑料相交联是可逆的物理交联,熔融状态下塑料相未交联分散于基材层原料中,熔融体冷却后,基材层原料中的橡胶相和塑料相重新恢复交联成小分子初步分散于基材层原料中,进行分散混合;通过极性改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物的极性基团促进塑料相和sebs热塑性弹性体与基材层原料相容,进一步提升胶层的组成与基材层的原料之间互容,不分层、无色差;进而sebs热塑性弹性体与基材层原料混合不仅提高回收料的韧性,且断裂伸长和冲击韧性均提升。

具体实施方式

17.下面结合实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

18.原料厂家和型号基材层,聚对苯二甲酸乙二醇酯薄膜购自韩国skc,型号sh88;sebs热塑性弹性体购自美国科腾公司,型号g1641;苯乙烯-异戊二烯-苯乙烯嵌段共聚物,即sis热塑性弹性体,购自美国科腾公司,型号d1161;松香树脂购自上海都为化工公司,型号mn80;萜烯苯酚类树脂购自上海都为化工公司,型号t115;硅烷偶联剂购自道康宁,型号z-6518;流平剂购自毕克化学公司,型号byk333;苯乙烯-甲基丙烯酸酯类共聚物购自佳易容聚合物有限公司,fine-blend sg-06。

19.复合保护膜结构包括基材层和胶层。进一步的,基材层的层厚与胶层的层厚之比为1:(0.05~0.8),基材层的层厚为25~100μm。后续回收加工,胶层的厚度反映基材层原料和胶层组成之间的比例,进而影响两层材料之间混合的均匀性和相容性。

20.橡胶系压敏胶聚合物骨架材料包括sebs热塑性弹性体和极性改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物。极性改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物提高与基材层的附着性;sebs热塑性弹性体和极性改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物复配作为聚合物骨架材料,一方面增加与增粘剂相容,提高了胶层的耐候性和粘性;另一方面通过极性改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物的极性基团促进塑料相和sebs热塑性弹性体与基材层原料相容,进而sebs热塑性弹性体不仅提高与基材层原料混合后的韧性,且回收料的断裂伸长和冲击韧性均提升;更进一步提升胶层的组成与基材层的原料之间互容,回收造粒所得回收料和利用回收料所得制品不分层、无色差。

21.sebs热塑性弹性体和极性改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物的质量比为1:(0.5~1)。sebs热塑性弹性体添加量增多,与增粘剂相容性提高,进而改善橡胶系压敏胶的粘性;与基材层原料混合发挥增韧的效果,但随着添加量增加使得复合保护膜在回收熔融造粒时相容性变差,回收料会出现明显的色差和分层等现象,对回收料的机械性能和物理性能均有消极影响。由于苯乙烯-异戊二烯-苯乙烯嵌段共聚物的橡胶相改性与增粘剂的相容性削弱,sebs热塑性弹性体添加量过少,会使得橡胶系压敏胶的粘性减少,且回收料结晶度增大,韧性欠佳,易脆。进一步的,sebs热塑性弹性体和极性改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物的质量比为1:(0.55~0.85)。

22.极性改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物为环氧化改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物。sis热塑性弹性体具备优异的弹性、内聚力和强度,制备的橡胶系压敏胶具备持粘性高、剥离力低,适于与基材层复合得保护膜应用于光学薄膜制作或运输的保护;sis热塑性弹性体制备橡胶系压敏胶,加工温度低节能,生产加工符合节能和绿色化学的发展趋势。提高sis热塑性弹性体的极性与极性物质的粘附性能,包括化学改性方法和物理方法,其中,化学改性方法能够有效提高橡胶系压敏胶的极性,进而改善与pet基材的相容性。化学改性方法包括但不限于丙烯酸酯接枝法、磺化改性法和环氧化改性等。其中,环氧化改性后的环氧基团化学性质稳定,安全环保,

制备操作简便,更符合现在提倡的绿色化学。

23.增粘剂由于sis热塑性弹性体本身没有粘性,需要通过添加增粘剂赋予橡胶系压敏胶的压敏特性,增粘剂与sis热塑性弹性体的塑料相和/或橡胶相相容才能改善sis热塑性弹性体的性能。进一步的,增粘剂为松香树脂和萜烯苯酚类树脂,香树脂和萜烯苯酚类树脂的质量比为(1~2.5):1。优化松香树脂和萜烯苯酚类树脂的质量比,促进与聚合物骨架材料中塑料相和橡胶相的相容性,更进一步的,香树脂和萜烯苯酚类树脂的质量比为(1.5~2.2):1。

24.抗老化剂一方面防止复合保护膜的胶层长期接触臭氧、紫外线、氧气、热和光后氧化降解,另一方面在后续回收加工过程中高温熔融加剧胶层组成的氧化降解,对回收料的机械性能有消极影响。抗氧剂添加量太少,抗氧效果不佳;添加量太多,发挥的抗氧化性能效果并没有提升,资源浪费。

25.硅烷偶联剂不仅增强胶层与基材层的附着性,且改善后续回收加工过程中胶层的组成中聚合物骨架材料和基材层原料之间的相容性。进一步的,硅烷偶联剂为胺类、环氧类和乙烯基类中的一种或多种。

26.流平剂在涂覆胶液形成胶层时,橡胶系压敏胶的组成混合均匀后,更充分更平整地涂覆于基材层表面,提高胶层的粘性和与基材层的附着性。

27.苯乙烯-甲基丙烯酸酯类共聚物苯乙烯-甲基丙烯酸酯类共聚物的添加量为橡胶系压敏胶总质量的1.14%~6.74%。苯乙烯-甲基丙烯酸酯类共聚物不仅优化sebs热塑性弹性体和极性改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物组合的相容性能,提升胶层的性能;且在后续回收加工过程中,提高聚合物骨架材料的塑料相与基材层原料的相容性。进一步的,苯乙烯-甲基丙烯酸酯类共聚物的添加量为橡胶系压敏胶总质量的2%~5%。

28.胶层的制备方法:橡胶系压敏胶液的组成表如下:

橡胶系压敏胶液在40℃温度下搅拌混合均匀;微凹涂布于基材层的表面,送入烘箱烘干,一区温度60~80℃,二区温度70~90℃,三区温度80~110℃,四区温度80~110℃,五区温度60~80℃,制得胶层。其中,稀释剂为120#溶剂油和甲苯混合。

29.复合保护膜的回收方法,包括以下步骤:s1:回收上述的可回收造粒的复合保护膜并粉碎,粉碎成粒径小于等于5mm;s2:将s1所得粉碎料送往双阶双螺杆挤出机熔融挤出;s3:造粒回收;s2中粉碎料依次通过一阶螺杆和二阶螺杆,一阶螺杆温度为200 ~ 250 ℃,一阶螺杆的模头温度为230~260℃;二阶螺杆温度为180 ~ 230 ℃,二阶螺杆的模头温度为200~240℃;二阶螺杆的模头温度过高,造成回收料用于制品后,所得制品脆化,易断裂;二阶螺杆的模头温度过低,粒子熔融不完全,成品纯度不高,易有晶点杂质。

30.一阶螺杆的转速为80~100 r/min,二阶螺杆的转速为:45~80 r/min。差速双螺杆挤出,有效提高回收料的混合均匀性和分散性。螺杆转速过小,回收料熔融时间延长,回收料中胶层组成与基材层原料接触的时间延长,所得回收料的结晶度增大,韧性削弱;螺杆转速过大,回收料中胶层组成与基材层原料之间接触的时间缩短,相容性和回收料的机械性能均有消极影响。

31.实施例1可回收造粒的复合保护膜包括基材层和胶层,聚对苯二甲酸乙二醇酯薄膜作为基材层,基材层的层厚为50μm。

32.橡胶系压敏胶作为胶层,按质量份数计,橡胶系压敏胶液的组成包括聚合物骨架材料为40份、增粘剂21份、抗氧剂1.2份、硅烷偶联剂1.8份、流平剂1.5份、稀释剂50份、苯乙烯-甲基丙烯酸酯类共聚物2份;涂覆于基材层的表面,固化烘干成12μm的胶层。其中,聚合物骨架材料中sebs热塑性弹性体和环氧化改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物的质量比为1:0.68;增粘剂中松香树脂和萜烯苯酚类树脂的质量比为2:1。

33.环氧化改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物的制备方法:配制质量分数为15%的sis热塑性弹性体和甲苯的混合液,混合液溶解的环境在冰水混合浴中,容器搅拌至sis热塑性弹性体完全溶解。将无水甲酸均匀溶解于混合液中,甲酸与sis热塑性弹性体的质量比为0.48:1 ;再滴加双氧水(质量分数35%,工业级),双氧水与无水甲酸的摩尔比为1.2:1,滴加时间为1小时,提高sis热塑性弹性体的环氧化得率,反应时间为3小时,环氧化反应的程度(即环氧度,定义为环氧基团占用的双键摩尔数与sis热塑性弹性体中聚异戊二烯总的双键摩尔数之比)控制为13%。使用98%的乙醇析出环氧化改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物,洗涤产物至中性,在真空干燥箱中干燥备用。

34.复合保护膜的回收方法,包括以下步骤:s1:回收上述的可回收造粒的复合保护膜并粉碎;s2:将s1所得粉碎料送往双阶双螺杆挤出机熔融挤出;一阶螺杆温度区间设置,设置范围为200 ~ 250 ℃,一阶螺杆的模头温度为256℃;二阶螺杆温度区间设置,设置范围为180 ~ 230 ℃,二阶螺杆的模头温度为230℃;一阶螺杆的转速为90 r/min,二阶螺杆的转速为:65 r/min。

35.s3:造粒回收,颗粒的粒径大小为3~5mm;

实施例2实施例2基于实施例1,区别在于,橡胶系压敏胶作为胶层,未包括苯乙烯-甲基丙烯酸酯类共聚物,按质量份数计,橡胶系压敏胶液的组成包括聚合物骨架材料为40份、增粘剂21份、抗氧剂1.2份、硅烷偶联剂1.8份、流平剂1.5份、稀释剂50份;涂覆于基材层的表面,固化烘干成12μm的胶层。其他工艺条件不变。

36.实施例3实施例3基于实施例1,区别在于,橡胶系压敏胶的组成不变,其中,聚合物骨架材料中sebs热塑性弹性体和极性改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物的质量比为1:0.5。

37.实施例4实施例4基于实施例1,区别在于,橡胶系压敏胶的组成不变,其中,聚合物骨架材料中sebs热塑性弹性体和极性改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物的质量比为1:1。

38.实施例5实施例5基于实施例1,区别在于,橡胶系压敏胶的组成不变,其中,聚合物骨架材料中sebs热塑性弹性体和极性改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物的质量比为1:1.2。

39.实施例6实施例6基于实施例1,区别在于,可回收造粒的复合保护膜包括基材层和胶层,聚对苯二甲酸乙二醇酯薄膜作为基材层,胶层的层厚为25μm。基材层的层厚不变,工艺条件不变。

40.实施例7实施例7基于实施例1,区别在于,基材层和胶层的组成和层厚均不变,复合保护膜的回收方法步骤s2中一阶螺杆的转速为80 r/min,二阶螺杆的转速为:45 r/min。其他工艺条件不变。

41.实施例8实施例8基于实施例1,区别在于,基材层和胶层的组成和层厚均不变,复合保护膜的回收方法步骤s2中一阶螺杆的转速为100r/min,二阶螺杆的转速为:80 r/min。其他工艺条件不变。

42.对比例1对比例1基于实施例1,区别在于,橡胶系压敏胶的组成中聚合物骨架材料仅为sebs热塑性弹性体。其他组成的份数和成分不变。工艺条件也不变。

43.对比例2对比例2基于实施例1,区别在于,橡胶系压敏胶的组成中聚合物骨架材料仅为环氧化改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物。其他组成的份数和成分不变。工艺条件也不变。

44.对比例3对比例3基于实施例1,区别在于,橡胶系压敏胶的组成中聚合物骨架材料为sebs热塑性弹性体和sis热塑性弹性体,sis热塑性弹性体未改性,sebs热塑性弹性体和sis热塑性弹性体的质量比为1:0.68。其他组成的份数和成分不变。工艺条件也不变。

45.实施例1~6、对比例1~3复合保护膜的性能测试:(1)剥离强度测试:根据标准gb/t2792-2014,通过剥离力试验机进行测试,测量三次以上,求平均值;(2)耐高温测试:将不锈钢板擦干净,采用规格为25mm*100mm的复合保护膜试样均匀贴于不锈钢板上,放入烘箱中,于120℃下烘烤2h,取出冷却至室温,之后将复合保护膜慢慢剥离下来,观察不锈钢板表面状况,主要观察胶带变形情况和残胶情况;表1,实施例1~6、对比例1~3复合保护膜的性能测试结果由表1可知,对比实施例1、实施例2~实施例5,随着极性改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物的量增加,因橡胶相环氧化改性,破坏了与非极性增粘剂之间的相容性,因此,胶层与被粘物的粘性有所下降,进而剥离力减小。但要符合复合保护膜的基本性能,剥离力为10~55g/25mm。经试验发现,极性改性苯乙烯-异戊二烯-苯乙烯嵌段共聚物的添加,有效提高胶层的组成与基材层原料之间的相容性。

46.实施例和对比例的复合保护膜回收造粒后回收料的性能测试:(1)拉伸强度及断裂伸长率:根据标准gb/t1040测试;(2)缺口冲击强度:根据标准gb/t1843测试;(3)相容性:通过观察回收料的外观和质量情况,并划分等级:等级分为a、b、c三个级别;a等级:共挤粒子色泽均匀,无色差、分层现象;b等级:共挤粒子有轻微色差,无分层脱皮现象;c等级:共挤粒子有严重色差,会产生分层、表面出现脱皮现象。

47.实施例和对比例回收料的性能测试结果如下:

回收料主要应用于墙面、地板等装饰膜;电子行业塑料托盘;花盆、塑料瓶等,根据应用的领域选择相应性能的回收料;制品的最优性能满足:拉伸强度纵向120~130mpa,拉伸强度横向137~150mpa;断裂伸长率纵向85%~100%,断裂伸长率横向60%~90%;缺口冲击强度6.2~7.2kj/m2,相容性a级以上。相容性b级为次之回收料,在要求不高的工程制品中应用。

48.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。