1.本实用新型涉及线圈绕线机领域,尤其涉及的是一种空心线圈绕线机的自动理线切线机构。

背景技术:

2.绕线机是把线状的物体缠绕到特定的工件上的机器。凡是电器产品大多需要用漆包铜线(简称漆包线)绕制成电感线圈,就需要用到绕线机。电子行业单个空心线圈制作加工中,通常都需要用到自动空心线圈绕线机,但是,空心线圈在完成绕线后会有一段松脱的废线,需要通过人工手动绕设紧固后再进行剪切,人工剪切对操作人员的技术、手法都有较高要求,难以保证剪切的一致性,也有可能存在漏剪或者失误的风险存在,剪切质量较差,而且剪切后的废线也需要人工手动收集,十分麻烦。

3.因此,现有技术存在缺陷,需要改进。

技术实现要素:

4.本实用新型所要解决的技术问题是:提供一种节省人工劳动强度,提高生产效率的空心线圈绕线机的自动理线切线机构。

5.本实用新型的技术方案如下:一种空心线圈绕线机的自动理线切线机构,包括工作台、绕线机本体、上下料装置、载料盘、三轴移动模组、连接板、夹定组件、热切头以及旋转理线台;

6.所述绕线机本体设于工作台后侧端,所述旋转理线台设于工作台前侧端,所述上下料装置设于绕线机本体与旋转理线台之间,以将完成绕线的空心线圈夹定至旋转理线台上;

7.所述载料盘设于旋转理线台侧端,所述载料盘上方设有三轴移动模组,所述三轴移动模组包括横向移动组件、纵向移动组件以及升降移动组件,所述纵向移动组件通过横向移动组件与升降移动组件连接;

8.所述升降移动组件与连接板连接,所述连接板底部设有热切头;

9.所述夹定组件包括升降气缸、手指气缸及两个活动夹指,所述升降气缸设于连接板上,所述升降气缸的活动端与手指气缸连接,所述手指气缸的两活动端分别与活动夹指连接;

10.所述旋转理线台包括旋转马达、底座以及定位柱,所述旋转马达设于工作台底部,所述底座设于工作台上,所述旋转马达的输出轴与底座连接,所述定位柱设于底座上。

11.采用上述技术方案,所述的空心线圈绕线机的自动理线切线机构中,所述旋转理线台侧端的工作台上设有落料槽,所述落料槽下方设有用于收集多余漆包线的集料抽屉。

12.采用上述各个技术方案,所述的空心线圈绕线机的自动理线切线机构中,所述纵向移动组件、横向移动组件及升降移动组件均为直线丝杆模组。

13.采用上述各个技术方案,所述的空心线圈绕线机的自动理线切线机构中,所述线

圈载盘上设有若干用于定位放置空心线圈的凸台。

14.采用上述各个技术方案,所述的空心线圈绕线机的自动理线切线机构中,两个所述活动夹指内侧壁上分别设有用于防滑的橡胶垫。

15.采用上述各个技术方案,所述的空心线圈绕线机的自动理线切线机构中,所述工作台还设有控制操作面板。

16.与现有技术相比,本实用新型的上下料装置可将待绕线的空心线圈夹取到绕线机本体内进行绕线,绕线完成后,上下料装置可将完成绕线的空心线圈放至旋转理线台上,夹定组件可将漆包线的线头进行夹定,旋转理线台旋转,以将松弛的线圈绕设到空心线圈上,然后热切头可对空心线圈多出的漆包线头进行剪切,被剪切的废料可通过落料槽掉落至集料抽屉内完成自动收集,最后夹定组件可将空心线圈夹取至载料盘内进行统一归集下料,整个操作过程自动化进行,节省了劳动成本,大大提高了空心线圈的理线及切线效率;具有降低生产成本、提高生产效率等有益效果。

附图说明

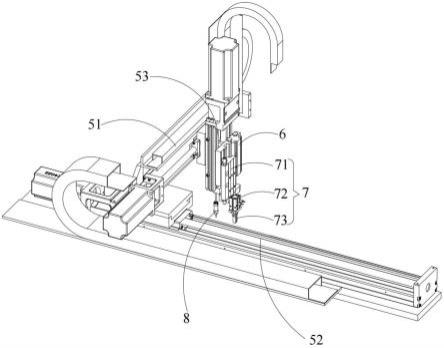

17.图1为本实用新型的整体结构示意图;

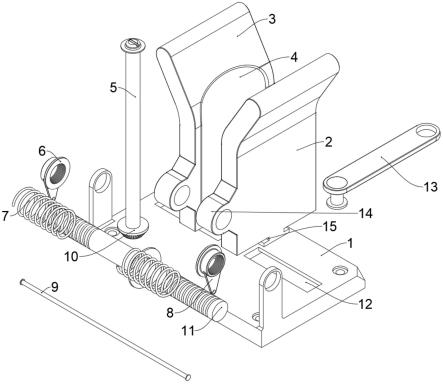

18.图2为本实用新型的夹定组件及热切头安装配结构示意图;

19.图3为本实用新型的旋转理线台结构示意图。

具体实施方式

20.以下结合附图和具体实施例,对本实用新型进行详细说明。

21.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“里面”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

22.如图1至图3所示,一种空心线圈绕线机的自动理线切线机构,包括工作台1、绕线机本体2、上下料装置3、载料盘4、三轴移动模组5、连接板6、夹定组件7、热切头8以及旋转理线台9;

23.所述绕线机本体2设于工作台1后侧端,所述旋转理线台9设于工作台1前侧端,所述上下料装置3设于绕线机本体2与旋转理线台9之间,以将完成绕线的空心线圈夹定至旋转理线台9上。上下料装置3可将待绕线的空心线圈夹取到绕线机本体2内进行绕线,绕线完成后,上下料装置3可将完成绕线的空心线圈放至旋转理线台9上,旋转理线台9可带动松弛的线圈绕设到空心线圈上,从而自动完成理线操作。需要说明的是,由于上下料装置及绕线机本体作为已公开的现有技术,本实施例不再对上下料装置及绕线机本体的具体结构及工作原理作过多赘述。

24.所述载料盘4设于旋转理线台9侧端,所述载料盘4上方设有三轴移动模组5,所述三轴移动模组5包括横向移动组件51、纵向移动组件52以及升降移动组件53,所述纵向移动组件52通过横向移动组件51与升降移动组件53连接。三轴移动模组5可实现x、y及z轴方向的位置移动。

25.所述升降移动组件53与连接板6连接,所述连接板6底部设有热切头8。

26.如图2所示,所述夹定组件7包括升降气缸71、手指气缸72及两个活动夹指73,所述升降气缸71设于连接板6上,所述升降气缸71的活动端与手指气缸72连接,所述手指气缸72的两活动端分别与活动夹指73连接。当需要夹取多余的漆包线进行理线时,升降气缸71带动手指气缸72进行上下移动,然后手指气缸72控制活动夹指73进行开合动作,以将多出的漆包线进行夹定,此时旋转理线台9进行旋转,以将多出的漆包线缠绕在空心线圈内,然后,当需要对空心线圈上的多余漆包线进行剪切时,升降移动组件53通过连接板6带动热切刀进行上下移动,以对多余漆包线进行剪切。

27.如图3所示,所述旋转理线台9包括旋转马达91、底座92以及定位柱93,所述旋转马达91设于工作台1底部,所述底座92设于工作台1上,所述旋转马达91的输出轴与底座92连接,所述定位柱93设于底座92上。空心线圈中部的通孔可对准定位柱93进行套设固定,旋转马达91可通过底座92带动定位柱93旋转,以带动定位柱93上的空心线圈实现旋转。

28.如图1所示,进一步的,所述旋转理线台9侧端的工作台1上设有落料槽10,所述落料槽10下方设有用于收集多余漆包线的集料抽屉11。被剪切的多余漆包线可通过落料槽10掉落至集料抽屉11内完成自动收集,省去了人工手动拾起进行收集的繁琐。

29.如图2所示,进一步的,所述纵向移动组件52、横向移动组件51及升降移动组件53均为直线丝杆模组。

30.进一步的,所述线圈载盘上设有若干用于定位放置空心线圈的凸台。空心线圈中部设置的通孔可插设在凸台上,便于固定,防止移位。

31.进一步的,两个所述活动夹指73内侧壁上分别设有用于防滑的橡胶垫。橡胶垫的设置,不仅可防止活动夹指73在夹定过程中,与空心线圈之间的摩擦力不够在成滑脱,还能防止活动夹指73对空心线圈侧壁绕设的漆包线造成划损变形。

32.如图1所示,进一步的,所述工作台1还设有控制操作面板12。控制操作面板12的设置,可便于用户实时观察或控制空心线圈绕线机的运行工况。

33.与现有技术相比,本实用新型的上下料装置可将待绕线的空心线圈夹取到绕线机本体内进行绕线,绕线完成后,上下料装置可将完成绕线的空心线圈放至旋转理线台上,夹定组件可将漆包线的线头进行夹定,旋转理线台旋转,以将松弛的线圈绕设到空心线圈上,然后热切头可对空心线圈多出的漆包线头进行剪切,被剪切的废料可通过落料槽掉落至集料抽屉内完成自动收集,最后夹定组件可将空心线圈夹取至载料盘内进行统一归集下料,整个操作过程自动化进行,节省了劳动成本,大大提高了空心线圈的理线及切线效率;具有降低生产成本、提高生产效率等有益效果。

34.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。