1.本实用新型涉及数控装备制造技术领域,具体涉及一种机床铸件专用负压消泡涂装设备。

背景技术:

2.大型数控机床的主要部件,如床身、支柱等部件在铸造、打磨完成后,其非工作面需要进行防锈涂层涂覆以及油漆的喷涂。由于油漆的喷涂并非单一的涂层,油漆各层之间需要良好的粘接性和相容性,但在实际生产过程中,经常出现油漆涂层内部的挥发成分来不及挥发掉,而油漆表层或整层油漆已失去流平性,这时内部的挥发份将滞留在该层油漆内部,影响油漆的致密性,降低油漆的防腐性能;接近表皮的挥发份或形成气泡,或能继续挥发掉,但其挥发路径已难以流平愈合将形成细小针孔;在该层油漆的上面再喷涂油漆时原有的针孔将难以覆盖,容易出现大的针孔,或因找平针孔而喷涂过厚,进而可能出现流挂。

3.另外,由于行业中广泛使用的是传统的溶剂型油墨,其中所用的溶剂主要是芳香烃类、酯类、酮类、醚类等有机溶剂,这些溶剂大都具有毒性,且具有挥发性,有较浓的刺激性气味,会污染环境并影响工人的身体健康。

4.现有技术中为了解决上述这些问题,采用对机床铸件进行烘干的手段,例如“cn201410744209.9 一种油漆喷涂表面的烘干工艺”,油漆喷涂后经流平后再进入烘干房烘干,采用由低到高、由高到低的烘干模式进行烘干,保证油漆层内的挥发成分释放充分。但实际生产中,由于所使用的油漆经常更换,但烘干流程的参数不可能实时更换,这就导致部分油漆涂层仍然存在表层干燥阻滞内部挥发份挥发、影响干燥效率的问题存在。

技术实现要素:

5.为解决上述问题,本实用新型提供了一种机床铸件专用负压消泡涂装设备。

6.本实用新型采用如下技术方案:一种机床铸件专用负压消泡涂装设备,其特征在于,包括铸件输送转移机构、负压消泡除味机构以及挥发成分处理机构;

7.所述铸件输送转移机构包括两部分,其一是设置在外部的铸件旋转传递支座,另一部分是设置在所述负压消泡除味机构内部的铸件承接台,二者的底部均固定安装在地面,且二者的连接座埋设在地面以下;

8.所述铸件旋转传递支座包括交换台和底座,底座上安装有升降气缸,交换台的底部与升降气缸的伸缩杆相连,侧面则卡合在底座两侧伸出的滑槽内;交换台则包括旋转支架;旋转支架的两端设置开口叉,中部与设置在交换台内部的电机输出轴固定,由其控制所述旋转支架的转动;所述铸件承接台整体活动安装在水平滑轨上,包括开设有t型槽的工作台以及沿水平滑轨移动的滑座,初始状态下,工作台位于旋转支架任意一端开口叉孔隙部位的正下方。

9.所述负压消泡除味机构包括负压消泡密封箱,以及附属的正压泵和负压泵,还包

括烘干除味装置和设置在负压消泡密封箱外部的控制器,控制器通过导线分别与与正压泵、负压泵,以及烘干除味装置连接;所述负压消泡密封箱的前端面设置侧向推拉门结构,整个前端的上、下侧,以及与推拉门相对的一侧均开设密封凹槽,推拉门全部卡进密封凹槽后,负压消泡密封箱封闭;所述负压泵设置在负压消泡密封箱的顶部或侧壁上,抽气管道穿过顶部或侧壁伸入负压消泡密封箱;所述烘干除味装置设在负压消泡密封箱内部,通过导线与控制器连接。

10.所述挥发成分处理机构包括voc吸附罐;所述voc吸附罐设置在负压消泡密封箱的任意一侧,voc吸附罐的侧面开设进气管,另一侧开设出气管,进气管与负压泵的出气端相连接,voc吸附罐内并列等距设置活性炭吸附板。

11.优选的,所述voc吸附罐内的活性炭吸附板为可拆卸结构,其通过固定在罐壁内侧的轨道活动安装在voc吸附罐罐体内中下部,当需要进行更换时,只需在停机状态下将活性炭吸附板沿轨道拉出,重新装上新的活性炭吸附板即可。

12.优选的,所述挥发成分处理机构还包括颗粒物过滤箱,所述颗粒物过滤箱设置在voc吸附罐一侧,颗粒物过滤箱内装有潮湿的过滤棉,箱体底部连接voc吸附罐的出气端,在顶部则设置排放管。

13.优选的,所述烘干除味装置包括设置在负压消泡密封箱顶部以及两个侧面上的电加热器。

14.有益效果:

15.本实用新型通过设置专门的机床铸件输送传递机构,可以方便地将涂覆油漆后的铸件转移到负压消泡除味机构中,通过负压作用,将分布在铸件油漆层内部的气泡以及挥发物脱离油漆,同时针对从油漆层中脱离出来的含有颗粒物和voc物质的气体,通过voc吸附罐和颗粒物过滤箱分别进行选择吸附,最终排放的气体符合环保要求,同时,经过消泡除味处理的铸件具有更紧致的油气层和更光滑的表面,能够提高其防锈防腐蚀的性能,并且铸件整体味道很轻,改善了工作环境以及产品的感官品质。

附图说明

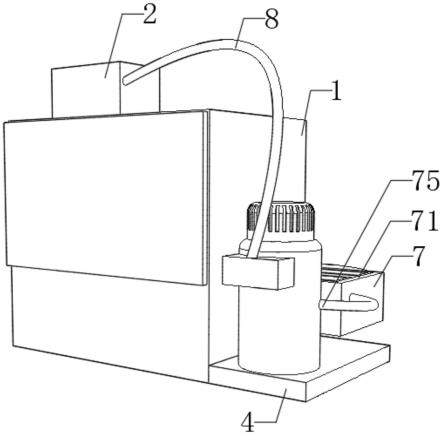

16.图1是所述机床铸件专用负压消泡涂装设备的工作状态一示意图。

17.图2是所述机床铸件专用负压消泡涂装设备的工作状态二示意图。

18.图3是所述机床铸件专用负压消泡涂装设备的工作状态三示意图。

19.图4是所述机床铸件专用负压消泡涂装设备的工作状态四示意图。

20.图5是所述铸件输送转移机构的结构示意图。

21.图6是所述旋转支架的俯视图。

22.图7是实施例1中负压消泡除味机构以及挥发成分处理机构的结构示意图。

23.图8是所述voc吸附罐的结构示意图。

24.图9是实施例2中负压消泡除味机构以及挥发成分处理机构的结构示意图。

25.图中:铸件旋转传递支座1、交换台101、底座102、升降气缸103、滑槽104内、旋转支架105、开口叉106、电机107、铸件承接台2、水平滑轨201、工作台202、滑座203、连接座3、负压消泡密封箱4、正压泵401、负压泵402、控制器403、烘干除味装置404、推拉门405、voc吸附罐5、活性炭吸附板6、颗粒物过滤箱7。

具体实施方式

26.下面结合附图和实施例对本实用新型进一步说明。

27.如图1-8所示,本实施例所述的一种机床铸件专用负压消泡涂装设备,包括铸件输送转移机构、负压消泡除味机构以及挥发成分处理机构。

28.所述铸件输送转移机构包括两部分,其一是设置在外部的铸件旋转传递支座1,另一部分是设置在所述负压消泡除味机构内部的铸件承接台2,二者的底部均固定安装在地面,且二者的连接座3埋设在地面以下;所述铸件旋转传递支座1包括交换台101和底座102,底座102上安装有升降气缸103,交换台101的底部与升降气缸103的伸缩杆相连,侧面则卡合在底座102两侧伸出的滑槽104内;交换台101包括旋转支架105;旋转支架105的两端设置开口叉106,中部与设置在交换台101内部的电机107输出轴固定,由其控制所述旋转支架105的转动;所述铸件承接台2整体活动安装在水平滑轨201上,包括开设有t型槽的工作台202以及沿水平滑轨201移动的滑座203,初始状态下,工作台202位于旋转支架105任意一端开口叉106孔隙部位的正下方。

29.在工作时,喷涂完待处理的铸件送至铸件旋转传递支座1上方,底座102上安装的升降气缸103带动交换台101升起,并通过旋转支架105一端的开口叉106承接铸件,之后交换台101内部的电机107转动,带动旋转支架105旋转180

°

,将铸件传递至工作台202正上方,然后升降气缸103下落,使铸件落到工作台202上,滑座203带动工作台202和其上的铸件向负压消泡除味机构内部移动,至此完成待处理铸件的输送转移。

30.所述负压消泡除味机构包括负压消泡密封箱4,以及附属的正压泵401和负压泵402,还包括烘干除味装置404和设置在负压消泡密封箱4外部的控制器403,控制器403通过导线分别与与正压泵401、负压泵402,以及烘干除味装置404连接;所述负压消泡密封箱4的前端面设置侧向推拉门405结构,整个前端的上、下侧,以及与推拉门405相对的一侧均开设密封凹槽,推拉门405全部卡进密封凹槽后,负压消泡密封箱4封闭;所述负压泵402设置在负压消泡密封箱4的顶部或侧壁上,抽气管道穿过顶部或侧壁伸入负压消泡密封箱4;所述烘干除味装置404设在负压消泡密封箱4内部,通过导线与控制器403连接。

31.所述挥发成分处理机构包括voc吸附罐5;所述voc吸附罐5设置在负压消泡密封箱4的任意一侧,voc吸附罐5的侧面开设进气管,另一侧开设出气管,进气管与负压泵402的出气端相连接,voc吸附罐5内并列等距设置活性炭吸附板6;所述voc吸附罐5内的活性炭吸附板6为可拆卸结构,其通过固定在罐壁内侧的轨道活动安装在voc吸附罐5罐体内中下部,当需要进行更换时,只需在停机状态下将活性炭吸附板6沿轨道拉出,重新装上新的活性炭吸附板6即可。

32.实施例2

33.如图1-6,以及图8、9所示,本实施例所述的一种机床铸件专用负压消泡涂装设备,其结构与实施例1所述基本一致,区别在于:

34.所述挥发成分处理机构还包括颗粒物过滤箱7,所述颗粒物过滤箱7设置在voc吸附罐5一侧,颗粒物过滤箱7内装有潮湿的过滤棉,箱体底部连接voc吸附罐5的出气端,在顶部则设置排放管。

35.以及,所述烘干除味装置404包括设置在负压消泡密封箱4顶部以及两个侧面上的电加热器。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。