1.本实用新型涉及轴承设备技术领域,具体为一种新型超薄壁骨架密封轴承。

背景技术:

2.交叉滚子轴承是一种内圈分割、外圈旋转的特殊型号轴承,因被分割的内环或外环,在装入滚柱和间隔保持器后,与交叉滚柱轴环固定在一起,以防止互相分离,故安装交叉滚柱轴环时操作简单,由于滚柱为交叉排列,因此只用1套交叉滚柱轴环就可承受各个方向的负荷,与传统型号相比,刚性提高3到4倍,同时,因交叉滚子轴承内圈或外圈是两分割的构造,轴承间隙可调整,即使被施加预载,也能获得高精度地旋转运动,而且,由于其特殊的结构,在工业机器人中通常用作关节轴承。

3.现有的交叉滚子轴承在使用时,防护效果和密封效果差,轴承通常应用在工业机器人,经常会与污渍和水体接触,还有其他带有腐蚀性质的物质接触,这样降低了轴承的使用寿命和使用性能,增加了维修成本,因此我们需要提出一种新型超薄壁骨架密封轴承。

技术实现要素:

4.本实用新型的目的在于提供一种新型超薄壁骨架密封轴承,具备防护效果效果和密封效果好的优点,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种新型超薄壁骨架密封轴承,包括轴承本体,所述轴承本体包括外圈和内圈,所述内圈设置在外圈的内腔,所述内圈与外圈之间设置有缝隙,所述缝隙内部设置有滚道,所述滚道的内腔滑动安装有滚子,所述轴承本体的表面涂覆有第一防护层,所述第一防护层的表面且位于远离轴承本体的一侧涂覆有第二防护层,所述缝隙的上下两端且位于内圈与外圈连接处开设有凹槽,所述凹槽的内腔滑动嵌设有密封圈,所述密封圈的两侧且位于外圈和内圈的内部均开设有安装槽,所述安装槽内腔的一侧固定安装有弹簧,所述弹簧的一端固定安装有块体,所述块体的底部与安装槽内腔的底部滑动卡接,所述块体的内侧固定安装有销杆,所述密封圈的表面且位于与销杆的对应处开设有与销杆相适配的环形槽,所述销杆的一端与环形槽的内壁滑动连接。

6.优选的,所述块体的顶部铰接有拨杆,所述安装槽的顶部开设有通槽,所述拨杆的顶部延伸至通槽的内腔,所述拨杆的内部开设有活动槽,所述活动槽的内腔滑动连接有杆体,所述杆体的两端均与通槽的内壁焊接。

7.优选的,所述滚子设置为十字交叉的圆柱滚子,所述相邻的两个滚子之间滑动安装有隔离块。

8.优选的,所述滚道开设在内圈与外圈的连接处,所述滚道与外圈两端面夹角呈四十五度。

9.优选的,所述第一防护层包括耐磨层和耐腐蚀层,所述第一防护层的厚度为一百到一百五十微米。

10.优选的,所述第二防护层包括疏水层和高强度层,所述第二防护层的厚度为一百

到一百三十微米。

11.优选的,所述安装槽内腔的底部固定安装有t型滑块,所述块体的底部开设有与t型滑块相适配的t型滑槽,所述t型滑块通过t型滑槽与块体的底部滑动卡接。

12.优选的,所述密封圈的底部固定安装有环体,所述环体的截面为半圆形设置,所述凹槽的内腔底部开设有环体相适配的密封槽,所述环体通过密封槽与凹槽的内壁滑动连接。

13.与现有技术相比,本实用新型的有益效果是:

14.本实用新型通过设置耐磨层、耐腐蚀层、疏水层、高强度层和密封圈,解决了现有的交叉滚子轴承在使用时,防护效果效果差,轴承通常应用在工业机器人,经常会与污渍和水体接触,还有其他带有腐蚀性质的物质接触,这样降低了轴承的使用寿命和使用性能,增加了维修成本的问题。

附图说明

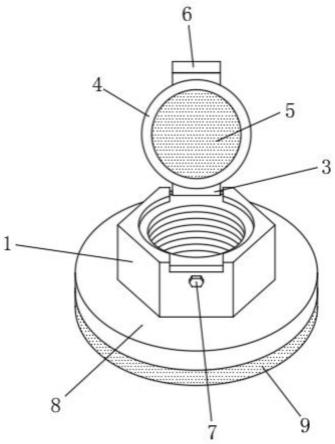

15.图1为本实用新型的结构示意图;

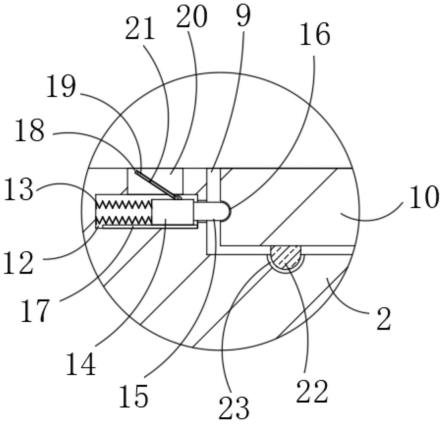

16.图2为本实用新型轴承本体的俯视图;

17.图3为本实用新型第一防护层和第二防护层的结构示意图;

18.图4为本实用新型第一防护层剖视结构示意图;

19.图5为本实用新型第二防护层剖视结构示意图;

20.图6为本实用新型图1中a区的局部放大结构示意图;

21.图7为本实用新型块体的侧视结构示意图。

22.图中:1、轴承本体;2、外圈;3、内圈;4、缝隙;5、滚道;6、滚子;7、第一防护层;71、耐磨层;72、耐腐蚀层;8、第二防护层;81、疏水层;82、高强度层;9、凹槽;10、密封圈;11、隔离块;12、安装槽;13、弹簧;14、块体;15、销杆;16、环形槽;17、t型滑块;18、拨杆;19、通槽;20、活动槽;21、杆体;22、环体;23、密封槽。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.请参阅图1-7,本实用新型提供一种技术方案:一种新型超薄壁骨架密封轴承,包括轴承本体1,轴承本体1包括外圈2和内圈3,内圈3设置在外圈2的内腔,内圈3与外圈2之间设置有缝隙4,缝隙4的上下两端且位于内圈3与外圈2连接处开设有凹槽9,凹槽9的内腔滑动嵌设有密封圈10;密封圈10的底部固定安装有环体22,环体22的截面为半圆形设置,凹槽9的内腔底部开设有环体22相适配的密封槽23,环体22通过密封槽23与凹槽9的内壁滑动连接;

25.缝隙4的上下两端且位于内圈3与外圈2连接处开设有凹槽9,凹槽9的内腔滑动嵌设有密封圈10,密封圈10的两侧且位于外圈2和内圈3的内部均开设有安装槽12,安装槽12内腔的一侧固定安装有弹簧13,弹簧13的一端固定安装有块体14,块体14的底部与安装槽

12内腔的底部滑动卡接,块体14的内侧固定安装有销杆15,密封圈10的表面且位于与销杆15的对应处开设有与销杆15相适配的环形槽16,销杆15的一端与环形槽16的内壁滑动连接;

26.块体14的顶部铰接有拨杆18,安装槽12的顶部开设有通槽19,拨杆18的顶部延伸至通槽19的内腔,拨杆18的内部开设有活动槽20,活动槽20的内腔滑动连接有杆体21,杆体21的两端均与通槽19的内壁焊接;安装槽12内腔的底部固定安装有t型滑块17,块体14的底部开设有与t型滑块17相适配的t型滑槽,t型滑块17通过t型滑槽与块体14的底部滑动卡接;

27.滚子6设置为十字交叉的圆柱滚子,相邻的两个滚子6之间滑动安装有隔离块11;缝隙4内部设置有滚道5,滚道5开设在内圈3与外圈2的连接处,滚道5与外圈2两端面夹角呈四十五度;

28.滚道5的内腔滑动安装有滚子6,轴承本体1的表面涂覆有第一防护层7,第一防护层7的表面且位于远离轴承本体1的一侧涂覆有第二防护层8;

29.第一防护层7包括耐磨层71和耐腐蚀层72,第一防护层7的厚度为一百到一百五十微米,通过设置耐磨层71,包括bd766高温耐磨涂料,具有良好的耐高温性能和耐磨性能,在高温环境下,同样可以发挥良好的耐磨性能,通过设置耐腐蚀层72,包括抗氧化涂料,能够防止轴承本体1在高温环境下与空气接触后发生氧化反应,导致表面出现锈蚀的现象;

30.第二防护层8包括疏水层81和高强度层82,第二防护层8的厚度为一百到一百三十微米,通过设置高强度层82,高强度层82包括硬质合金涂层,具有极高的硬度和耐磨性,提高了轴承本体1表面的强度;通过设置疏水层81,疏水层81包括ptfe疏水涂料,能够有效防止污渍附着在轴承本体1的表面,达到了自清洁的目的。

31.工作原理:通过设置外圈2,外圈2外径轴向方向上有一条裂缝,供装配时装滚子6使用,通过设置内圈3、滚子6和隔离块11,相邻两个滚子6之间用隔离块11隔开,注脂后缝隙4的两面装上密封圈10;轴承外圈2内径上有两列相互垂直的滚道5,两列滚道5与轴承外圈2两端面的夹角呈45

°

,轴承本体1外径上有四个注油孔以供客户后期维护轴承使用;

32.通过设置密封圈10用于对缝隙4进行密封,外圈2和内圈3在转动时,密封圈10带动环体22在凹槽9内转动,通过设置环体22,减少了密封圈10与凹槽9之间的摩擦力,减少了零件之间的磨损,在对该轴承进行加油时,通过拨动拨杆18,拨杆18带动块体14在安装槽12内移动,通过设置t型滑块17,用于对块体14的移动轨迹进行限定,防止块体14发生偏移;块体14带动销杆15脱离与密封圈10的卡接,然后使用者将密封圈10取下,对缝隙4内进行加油;在加油完成后,将密封圈10放置在凹槽9内并对其进行按压,密封圈10推动销杆15移动,并对弹簧13进行挤压,当销杆15重新嵌入环形槽16内后,通过弹簧13的反推力带动销杆15对密封圈10进行卡接,从而防止油污外泄,在方便加油的同时也达到了密封效果好的目的,对轴承进行保护;

33.通过设置耐磨层71,包括bd766高温耐磨涂料,具有良好的耐高温性能和耐磨性能,在高温环境下,同样可以发挥良好的耐磨性能,通过设置耐腐蚀层72,包括抗氧化涂料,能够防止轴承本体1在高温环境下与空气接触后发生氧化反应,导致表面出现锈蚀的现象;

34.通过设置高强度层82,高强度层82包括硬质合金涂层,具有极高的硬度和耐磨性,提高了轴承本体1表面的强度;通过设置疏水层81,疏水层81包括ptfe疏水涂料,能够有效

防止污渍附着在轴承本体1的表面,达到了自清洁的目的。

35.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。