1.本发明涉及功能性表面微细结构制造技术领域,尤其涉及一种曲面单点微细压印成形装置。

背景技术:

2.功能性表面微细结构是指产品表面微细结构的特征尺寸范围为0.01~1mm,处于微观尺度和宏观尺度之间(称之为介观尺度meso scale),这些表面微细结构可以提升产品功能和改善产品性能,并且使产品经济性和生态环保性达到最佳化,尤其是大面积功能性表面微细结构如微通道、微肋条、微凹坑等在诸如增加反应面积、减摩减阻、提高能源利用率等方面有着显著的优势。

3.目前,具有大面积功能性表面微细特征结构的产品越来越多地在诸如新能源装置、光学器件、节能性功能表面结构件、微电子器件、微流控器件(微化学反应器)、生物医疗、汽车、通信等领域得到应用。比如,板式微通道反应器表面是由几百微米宽,几百微米深的流道或者几十至几百个微米特征尺寸的阵列凸台组成;微通道热交换器、燃料电池金属极板、微流控器件等零件的表面都具有微凹槽、微肋条、微凸台或凹坑阵列等功能性微细结构。通常这种表面微细功能特征结构尺寸都在几十个微米到几百个微米不等。

4.对于这些功能性表面微细特征结构,可以采用微细切削加工、微细磨削加工、聚焦粒子束铣削、激光烧蚀、微电火花加工(edm)、微刻蚀等工艺技术来加工。但是微细切削和磨削工艺的加工效率低下、浪费材料严重,而聚焦粒子束、微刻蚀等工艺复杂、设备昂贵,此外,激光烧蚀和微edm等工艺零件表面特征质量难以保证。采用这些工艺加工零件表面微细功能特征结构阵列成本较高,难以实现高质高效大批生产。

5.近年来,微细压印技术因其具有大批量、高效、高精度、高密集、短周期、低成本、无污染、净成形等优点,迅速成为研究热点。目前,基于微细压印的制造技术主要有平面压印和辊子压印。然而,这两种制造技术主要是针对平面型工件表面进行微细压印加工,却难以有效实现对曲面表面微细结构的加工制造。一方面,压印过程中,压印力需要垂直作用于工件表面,否则就会产生分力,降低压印力的作用效果,进而影响到材料的流动变形,最终影响到工件表面成形微细结构的精度。而采用平面压印和辊子压印技术来压印平面工件易于操作实现,但是对于曲面工件难以操作保证,而且一次压印成形大量的微细结构特征,压印力大。另一方面,复杂曲面型模具的制造难度要高于平面型模具和辊型模具,增加制造成本。

6.因此,本领域的技术人员致力于开发一种曲面单点微细压印成形装置,以期能够实现曲面型工件表面功能性微细结构的高效高质批量化制造。

技术实现要素:

7.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是如何实现曲面型工件表面微细结构的高效高质量批量制造。

8.为实现上述目的,本发明提供了一种曲面单点微细压印成形装置,包括床身、移动工作台、立柱、横梁、转轴、摆头、压印模具夹头、单点压印模具、计算机数控系统、伺服驱动系统;

9.所述计算机数控系统与所述伺服驱动系统连接,所述计算机数控系统控制所述伺服驱动系统工作;

10.所述移动工作台设置于所述床身上,所述移动工作平台通过夹具固定曲面工件,所述伺服驱动系统驱动所述移动工作平台沿y轴做往复直线运动;

11.所述立柱垂直设置于所述床身的两侧,所述横梁的两端分别与床身两侧所述立柱连接,所述伺服驱动系统驱动所述横梁沿z轴做往复直线运动;

12.所述转轴设置于所述横梁上,所述伺服驱动系统驱动所述转轴沿x轴做往复直线运动,所述伺服驱动系统驱动所述转轴绕自身轴线做回转运动;

13.所述摆头设置于所述转轴的下部,所述伺服驱动系统驱动所述摆头绕其安装轴线摆动;

14.所述压印模具夹头设置于所述摆头的下部,所述伺服驱动系统驱动所述压印模具夹头沿其自身轴线做压印进给或返回运动;

15.所述单点压印模具通过所述压印模具夹头夹持,所述压印模具夹头轴线和所述单点压印模具轴线重合,所述单点压印模具一端设有与曲面工件表面所压印表面微细结构对应的模具结构特征;

16.所述计算机数控系统设置于所述床身的一侧,所述计算机数控系统通过伺服驱动系统控制单点压印模具的姿态,并准确定位曲面上压印点坐标位置。

17.在本发明实施例的一些实施方式中,所述伺服驱动系统包括伺服控制器、伺服电机和滚珠丝杠,所述移动工作台由伺服电机和滚珠丝杠驱动沿z轴做往复直线运动,所述横梁由伺服电机和滚珠丝杠驱动沿z轴做往复直线运动,所述转轴由伺服电机和滚珠丝杠驱动沿x轴做往复直线运动。

18.在本发明实施例的一些实施方式中,所述伺服驱动系统包括伺服控制器、伺服电机和滚珠丝杠,所述压印模具夹头由伺服电机和滚珠丝杠驱动沿其自身轴线压印进给或返回运动。

19.在本发明实施例的一些实施方式中,所述驱动系统包括伺服控制器、伺服伸缩缸,所述压印模具夹头由伺服伸缩缸驱动沿其自身轴线做压印进给或返回运动,所述伺服伸缩缸为伺服电动缸或伺服液压缸。

20.在本发明实施例的一些实施方式中,所述伺服驱动系统包括伺服控制器、伺服电机,所述转轴由所述伺服电机驱动绕自身轴线做回转运动,所述摆头由所述伺服电机驱动绕其安装轴线摆动。

21.在本发明实施例的一些实施方式中,所述模具结构特征是一个。

22.在本发明实施例的一些实施方式中,所述计算机控制系统包括控制板和控制面板,控制面板具有触摸式显示屏,触摸式显示屏用于人机交互并进行压印参数设置和结果显示。

23.在本发明实施例的一些实施方式中,所述移动工作台上设有对刀仪,所述对刀仪用于在压印加工前进行z轴对刀。

24.在本发明实施例的一些实施方式中,所述对刀仪为接触式对刀仪或激光对刀仪。

25.在本发明实施例的一些实施方式中,所述曲面曲率大于等于零。

26.技术效果:

27.1、在对曲面工件的曲型表面进行压印加工过程中,移动工作台、横梁、转轴、摆头在计算机数控系统的控制下同时协调运动,能够准确定位曲面上需要压印点的坐标位置,并调整压印模具的姿态,使得单点压印模具的轴线通过压印点,并与压印点曲面法线方向重合,确保压印力方向垂直于加工表面,以保证压印成形的质量;

28.2、单点压印模具在伺服电机和滚珠丝杠或液压缸或电动缸的驱动下压入工件表面进行压印,而后,单点压印模具在伺服电机和滚珠丝杠或液压缸或电动缸的驱动下退回进行脱模,进而完成一个压印周期,由于单点压印模具下端只加工有一个与压印表面微细结构对应的模具特征,每次压印,在曲面表面形成一个微细结构特征;

29.3、在计算机数控系统的控制下,只需在曲面工件的曲型表面上快速重复多个压印周期,就能实现曲面表面微细结构阵列的快速高效自动加工,充分发挥单点压印和计算机数控系统控制的优势。

30.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

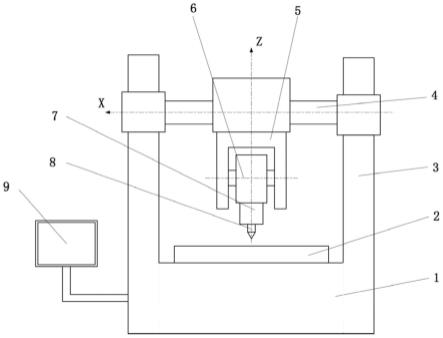

31.图1是本发明实施例中曲面单点微细压印成形装置的结构示意图;

32.图2是本发明实施例中曲面单点压印成形前示意图;

33.图3是本发明实施例中曲面单点压印成形中示意图;

34.图4是本发明实施例中曲面单点压印成形后示意图。

35.其中:

36.1-床身,2-移动工作台,3-立柱,4-横梁,5-转轴,6-摆头,7-压印模具夹头,8-单点压印模具,9-计算机数控系统,10-曲面工件。

具体实施方式

37.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

38.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

39.如图1-4所示,本实施例是一种曲面单点微细压印成形装置,包括床身1、移动工作台2、立柱3、横梁4、转轴5、摆头6、压印模具夹头7、单点压印模具8、计算机数控系统9、伺服驱动系统、曲面工件10。

40.其中,床身1水平设置,移动工作台2水平设置于床身1上,由伺服驱动系统驱动在水平面内做往复运动,该运动方向设置为y轴,上述伺服驱动系统包括伺服控制器、伺服电机和滚珠丝杠。被压印加工的曲面工件10通过夹具设置于移动工作台2的台面上,并能够随

移动工作台2做往复直线运动。立柱3垂直设置于床身1的两侧各一个。横梁4两端分别设置于床身1两侧的立柱3上,由伺服驱动系统驱动沿着立柱3做垂直方向的往复直线运动,该运动方向设置为z轴,上述伺服驱动系统包括伺服控制器、伺服电机和滚珠丝杠。转轴5设置于横梁4上,一方面,转轴5由伺服驱动系统驱动沿横梁4做水平往复直线运动,该运动方向设置为x轴,上述伺服驱动系统包括伺服控制器、伺服电机和滚珠丝杠,x轴、y轴和z轴相互垂直;另一方面,转轴5由伺服驱动系统驱动绕自身轴线做回转运动,上述伺服驱动系统包括伺服控制器、伺服电机。摆头6设置于转轴5的下部,由伺服驱动系统驱动绕其安装轴线实现360度内的摆动,上述伺服驱动系统包括伺服控制器、伺服电机。压印模具夹头7设置于摆头6的下端部,由伺服驱动系统驱动沿压印模具夹头7的轴向做压印进给和返回运动,上述伺服驱动系统包括伺服控制器、伺服电机和滚珠丝杠或伺服电动缸或伺服液压缸。单点压印模具8通过压印模具夹头7进行夹持,压印模具夹头7轴线和单点压印模具8轴线重合。单点压印模具8一端设置有与在曲面工件表面所压印表面微细结构对应的模具结构特征,也即模具结构轮廓与工件表面压印结构轮廓相一致,该模具结构特征只有一个。计算机数控系统9设置于床身1的一侧,计算机数控系统9通过伺服驱动系统能够实现曲面上压印点坐标的精准控制,快速定位压印点位置进行单点压印加工。计算机控制系统9设置有控制板和控制面板,控制面板是触摸式显示屏,以实现人机交互功能,进行压印参数设置和结果显示。

41.此外,移动工作台2上设置有对刀仪,对刀仪是接触式对刀仪或激光对刀仪,用以在开始压印加工前进行z轴对刀。

42.如图2-4所示,在对曲面工件10的曲型表面进行压印加工过程中,移动工作台2、横梁4、转轴5、摆头6通过计算机数控系统9和伺服驱动系统实现五轴联动控制(五轴协调运动控制),能够准确定位曲面上需要压印点的坐标位置,并调整压印模具的姿态,使得单点压印模具8的轴线通过压印点,并与压印点曲面法线方向重合,也即与压印点曲面切线方向垂直,简称为对中,确保压印力方向垂直于加工表面,以保证压印成形的质量。然后,单点压印模具8在伺服电机和滚珠丝杠或伺服液压缸或伺服电动缸的驱动下压入工件表面进行压印,为了防止材料的回弹,需要一定时间的压力保持(也即保压),而后,单点压印模具8在伺服电机和滚珠丝杠或伺服液压缸或伺服电动缸的驱动下退回进行脱模,进而完成一个压印周期。由于单点压印模具8下端只加工有一个与压印表面微细结构对应的模具特征,每次压印(每个压印周期),只能在曲面表面形成一个微细结构特征。在计算机数控系统9的控制下,只需在曲面工件10的曲型表面上快速重复多个压印周期,就能实现曲面表面微细结构阵列的快速高效自动加工,充分发挥单点压印和计算机数控系统控制的联合优势。

43.在对曲面工件10表面进行压印加工前,需要将预先编制的计算机数控微细压印程序通过网络传输至计算机数控系统。

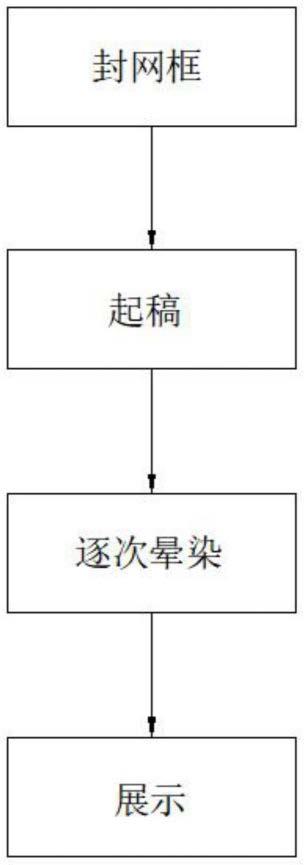

44.本发明实施例具体实施步骤如下:

45.第一步,开机,按下控制面板的回原点按钮,让系统回到原点。

46.第二步,将曲面型工件10通过夹具在移动工作台2上进行定位夹紧。

47.第三步,在压印模具夹头7上安装碰数头,测量确定曲面工件坐标位置。

48.第四步,安装与需要成形的表面微细结构对应的单点压印模具8,使用对刀仪进行z轴对刀。

49.第五步,通过计算机数控系统9的触摸式显示屏进行压印参数设置,包括压印力大

小、微细结构间距、压印深度、压印频率、压力保持时间等。

50.第六步,启动压印程序,进行压印加工循环(定位、对中、压印、保压、脱模),即可实现整个曲面表面微细结构的压印加工。

51.第七步,压印完成后,松开夹具,移除工件,卸下单点压印模具8,关机。

52.本发明亦可对平面型表面进行微细压印加工,平面仅仅是曲面的特殊情况(曲面曲率为0),此时,曲面即为平面。

53.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。