1.本发明涉及聚氨酯合成皮革领域,特别涉及一种聚氨酯合成皮革的制备方法和转移涂层联合机。

背景技术:

2.聚氨酯合成皮革属于聚氨酯弹性体的一类,其手感柔软,且在外观上具有光泽柔和、自然、真皮感强等特点;同时具有与基材粘接性能优异、抗磨损、耐挠曲、抗老化等优异的机械性能;并且还具备耐寒性好、透气、可洗涤、加工方便、价格优廉等优点,是天然皮革的最为理想的替代品。

3.现有的聚氨酯合成皮革为了满足消费者的需求被加工成各种不同的颜色。而在现有的聚氨酯合成皮革在加工过程中会因颜料分层而造成的产品目面色差、色线、色筋等问题;并且聚氨酯合成皮革的表皮层因加工过程中材料内存在空气而导致其极易发生针孔状疵点。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种聚氨酯合成皮革的制备方法,该制备方法可以使得颜料在表层液中分散均匀同时排除表层液中的空气。

5.同时,本发明还提供一种制备上述聚氨酯合成皮革的制备装置。

6.本发明通过以下技术方案实现:

7.一种聚氨酯合成皮革的制备方法,包括如下步骤:

8.表层调液:按照原料投料顺序进行投料,并在投料过程中进行搅拌;所述原料投料顺序依次为部分主剂、部分溶剂、颜料、剩余部分溶剂、剩余部分主剂;其中,表层液中各原料按重量份包括:100份主剂、20~30份溶剂、20~25份颜料;所述主剂为脂肪族或芳香族聚氨酯;所述溶剂为mek或dmf;所述颜料为无机碳性颜料;

9.表层负压式脱泡:将表层调液后得到的表层液放入真空负压脱泡机进行脱泡,将表层液中的空气抽离出来;在脱泡过程中对表层液进行搅拌;

10.表层加工:将表层液涂覆至离型纸上并进行烘干;

11.接着层加工:制备接着层涂料,将接着层涂料涂布与表层上并进行烘干;

12.基布贴合:将离型纸上的表层、接着层与基布粘结贴合在一起,形成带纸底坯;

13.剥离:先把带纸底坯按正确的方向放到剥离机上,再按照产品卷入方向把产品和离型纸分别卷到各自的卷取轮上。

14.优选的,表层调液步骤中原料投料顺序依次为大致1/2的主料、大致1/2的溶剂、颜料、剩余1/2主料、剩余1/2溶剂。

15.优选的,所述表层负压式脱泡步骤中脱泡时间为0.5~1小时。

16.优选的,所述表层液的粘度为2000~3000cps。

17.优选的,所述表层负压式脱泡步骤中真空负压脱泡机内的压力为-60kpa。

18.优选的,其还包括如下步骤:

19.表面处理加工:制备表面处理液,将表面处理液涂布至产品表层上;

20.产品检测:对产品的外观以及物理性能进行检测。

21.一种制备上述聚氨酯合成皮革的制备装置,包括表层液循环供给组件以及第一涂头;所述表层液循环供给组件包括料桶、与第一涂头连接的储液区、与料桶连接的输液管以及收液管;所述输液管的一端与料桶连接,另一端与储液区连接;所述收液管的一端与储液区连接,另一端与料筒连接;所述料筒中设置有表层液,所述表层液在表层液循环供给组件中循环流动。

22.优选的,其还包括第一烘箱,所述第一烘箱的出口处设置有第一冷却辊,所述第一冷却辊的下方设置有日光灯。

23.优选的,所述表层液循环供给组件还包括圆柱棒,所述圆柱棒设置在储液区与第一涂头之间,所述圆柱棒与第一涂头的间距为表层以及离型纸的厚度和。

24.优选的,所述料桶内至少收容有占据料桶最大容量一半的表层液。

25.相比于现有技术,本发明的优点在于:

26.1、通过调整表层液制备过程中的投料顺序,使颜料更容易分散,搅拌更充分,可以有效的减少色浆沉淀;通过采用真空负压脱泡并同时进行搅拌,可以有效的避免颜色分层且可以排除表层液内的空气,避免产生针孔状疵点的异常情况。

27.2、通过将表层液的粘度控制在2000~3000cps时、颜料用量控制在20~25重量份、搅拌脱泡时间为0.5~1小,使得聚氨酯合成皮革的综合性能最为优越且颜料的配比更为合理。

28.3、通过设置表层液循环供给组件,使表层液进行循环流动,避免表层液淤积而产生泡沫;同时使整体成为相对密封的循环系统,防止吸潮。

29.4、通过设置圆柱棒,使得表层液在涂覆过程中形成二次涂层,使涂层更均匀,有效避免涂抹不均、形成针孔状疵点的异常情况的发生。

30.5、通过在第一冷却辊的下方设置有日光灯,以便于检测烘干后的表层是否出现色线、色筋等异常现象,从而将出现异常现象的产品分离出来,降低产品的不良率。

附图说明

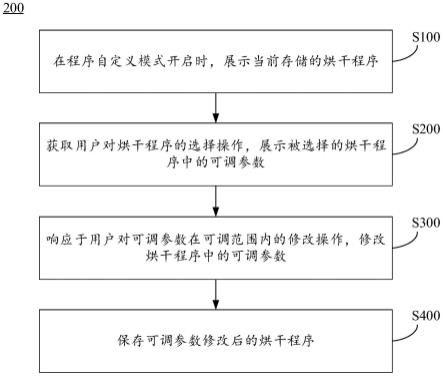

31.图1为本发明较佳实施例的一种聚氨酯合成皮革的制备方法的流程图;

32.图2为本发明较佳实施例的一种聚氨酯合成皮革的制备装置的结构示意图;

33.图3为图2中表层液循环供给组件以及第一涂头的结构结构示意图。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明作进一步的详细说明,以使本领域技术人员能够充分理解本发明的技术内容。应理解,以下实施例用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

35.如图1所示,本发明提供了一种聚氨酯合成皮革的制备方法,包括如下步骤:

36.表层调液:按照原料投料顺序进行投料,并在投料过程中进行搅拌;所述原料投料顺序依次为部分主剂、部分溶剂、颜料、剩余部分溶剂、剩余部分主剂;其中,表层液中各原料按重量份包括:100份主剂、20~30份溶剂、20~25份颜料;所述主剂为脂肪族或芳香族聚氨酯;所述溶剂为mek或dmf;所述颜料为无机碳性颜料;原料投料顺序优选为大致1/2的主料、大致1/2的溶剂、颜料、剩余1/2主料、剩余1/2溶剂;过程中确认表层液的粘度以及温度。调液完成后进行对色,确保表层液颜色在目标范围内,如果超出范围,添加对应的颜色的颜料进行修色,此处颜料的选用参照色彩的混合理论(此为现有技术,在此不做赘述)。其中,粘度范围为1000~5000cps,优选为2000~3000cps;颜料用量按重量份为10~35份,优选为20~25份。优选的,颜料投入前,确认颜料的分散性,并对颜料进行搅拌、过滤,搅拌时间为10~15分钟。

37.表层负压式脱泡:将表层调液后得到的表层液放入真空负压脱泡机进行脱泡,将表层液中的空气抽离出来,防止加工过程中因表层液中空气混入造成的不良;在脱泡过程中对表层液进行搅拌。其中,真空负压脱泡机内的压力设定为-60kpa;脱泡时间为0~2小时,优选为0.5~1小时。

38.表层加工:将表层液涂覆至离型纸上并进行烘干;同时在生产过程中检查涂布间隙、表面状况有无异常,确保无针孔状洞疵、色差以及干燥不良的状况发生。

39.接着层加工:制备接着层涂料,将接着层涂料涂布与表层上并进行烘干。

40.基布贴合:将离型纸上的表层、接着层与基布粘结贴合在一起,形成带纸底坯。

41.剥离:先把带纸底坯按正确的方向放到剥离机上,再按照产品卷入方向把产品和离型纸分别卷到各自的卷取轮上。将产品和离型纸在剥离机上进行分离后,对离型纸进行再整理利用。

42.表面处理加工:制备表面处理液,将表面处理液涂布至产品表层上,以调整光泽度、防止表层色迁移、提高产品的视觉效果、手感、抗物理及化学破坏性。

43.产品检测:对产品进行外观检测,包括光泽度、颜色l、a、b测色数据等;其中l为亮度值,a分量代表由绿色到红色的光谱变化,b分量代表由蓝色到黄色的光谱变化。对产品进行物理测验,如柔软性、弯折性、耐热、耐光性、耐污染性、耐油性、耐药性等。

44.如图2和图3所示,本发明还提供一种制备上述聚氨酯合成皮革的制备装置,包括离型纸退卷机1、储料组件2、第一涂头3、表层液循环供给组件4、第一烘箱5、第一冷却辊6、第二冷却辊10、日光灯7、第二涂头8、第二烘箱9、基布退卷机12、贴合辊11、分离机13、涂层织物卷取轮14、离型纸卷取轮15。

45.离型纸退卷机1、储料组件2、第一涂头3、第一烘箱5、第一冷却辊6、第二涂头8、第二烘箱9、第二冷却辊10、贴合辊11以及分离机13依次连接。同时,第一涂头3还与表层液循环供给组件4连接以将表层液输送至第一涂头3处。第一冷却辊6的下方设置有日光灯7,以便于检测烘干后的表层是否出现色线、色筋等异常现象,从而将出现异常现象的产品分离出来,降低产品的不良率。贴合辊11连接有基布退卷机12,以使基布与离型纸上的表层、接着层与基布粘结贴合在一起。分离机13连接有涂层织物卷取轮14、离型纸卷取轮15;并将分离后的离型纸卷至离型纸卷取轮15,而产品卷至涂层织物卷取轮14。

46.表层液循环供给组件4包括真空负压脱泡机41、料桶42、输液管43、收液管44、储液

区45以及圆柱棒46。真空负压脱泡机41与料桶42连接,并将进行脱泡处理后的表层液输入至料桶42内。料桶42通过输液管43与储液区45连通,并将表层液输送至储液区45内。使用时,若料桶42内的表层液经脱泡后放置超过30分钟后需对表层液进行再次搅拌脱泡后使用。优选的,表层液在表层液循环供给组件4循环流动,并对料桶42内的表层液进行搅拌。储液区45与第一涂头3连接。加工过程中保持料桶42内的表层液不少于料桶42容量的一半。表层液循环供给组件4中设置有使表层液循环流动的泵,泵优选为易于清洁和防泡沫产生的泵,如泡沫泵等。第一涂头3处的离型纸在经过储液区45时,储液区45内的表层液涂覆于离型纸上。同时,第一涂头3上还设置有圆柱棒46,圆柱棒46与第一涂头3之间的间距h大致为表层以及离型纸的厚度和。通过设置圆柱棒46,使得表层液在涂覆过程中形成二次涂层,使涂层更均匀,有效避免涂抹不均、形成针孔状疵点的异常情况的发生。储液区45与料桶42之间还设置有收液管44。料桶42内的表层液自输液管43流入储液区45,并经收液管44流回料桶42,以形成循环流动,并且整个表层液循环供给组件4相对密封,仅储液区45设置有供表层液涂覆于离型纸的间隙,间隙厚度约为表层以及离型纸的厚度和,可以有效的防止外界空气进入表层液中,避免产生针孔状疵点的异常情况。

47.使用时,离型纸退卷机1将离型纸经储料组件2送至第一涂头3,表层液循环供给组件4将表层液输送至第一涂头3处并将表层液涂覆于离型纸上;之后离型纸经第一烘箱5进行烘干,经过冷却辊冷却并对表层的状况进行检测。之后离型纸送至第二涂头8处进行接着层加工,之后再次进行烘干以及冷却辊冷却。附着有表层以及接着层的离型纸被送至贴合辊11处,基布退卷机12将基布送至贴合辊11处,将附着有表层以及接着层的离型纸与基布进行贴合,形成带纸底坯。最后带纸底坯经分离机13进行分离,分离后的离型纸卷至离型纸卷取轮15,而产品卷至涂层织物卷取轮14准备进行后续工序。本设备通过设置表层液循环供给组件4,使表层液进行循环流动,避免表层液淤积而产生泡沫;同时使整体成为相对密封的循环系统,防止吸潮。通过在加工过程中对表层液一边搅拌一边循环,有效防止颜料的分离。通过设置圆柱棒46,使得表层液在涂覆过程中形成二次涂层,使涂层更均匀,有效避免涂抹不均、形成针孔状疵点的异常情况的发生。

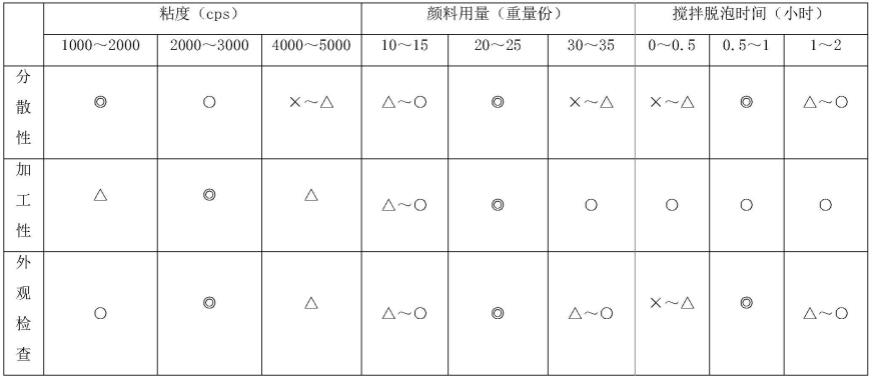

48.针对在不同的表层液的粘度、颜料用量以及搅拌脱泡时间的情况下,经上述方法及设备制得的聚氨酯合成皮革的分散性、加工性以及外观检查的结果得到下表数据:

[0049][0050]

其中,符号

×

表示差,即相关数据不满足需求;符号

△

表示勉强合格,即相关数据

满足最低限度;符号

○

表示良好,即相关数据满足要求;

◎

表示优秀,即相关数据较好。经以上数据可知,表层液的粘度控制在2000~3000cps时、颜料用量控制在20~25重量份、搅拌脱泡时间为0.5~1小时时,聚氨酯合成皮革的综合性能最为优越。

[0051]

经上述描述可知,本发明所制备的聚氨酯合成皮革的外观不良率大幅降低,产品目面色差、色线、色筋、针孔状疵点等异常现象明显减少,且其加工性也较为优越,具有广阔的应用前景。

[0052]

需要指出的是,上述较佳实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。