纳米厚度膜的载体

1.相关申请的交叉引用

2.本申请要求于2020年4月7日提交的申请号为63/006,120的美国临时专利申请的权益。

3.关于联邦政府资助的研究和发展的声明

4.不适用。

技术领域

5.本发明总体上涉及用于薄膜膜的载体的领域,具体涉及一种纳米厚度膜的载体的多孔载体。

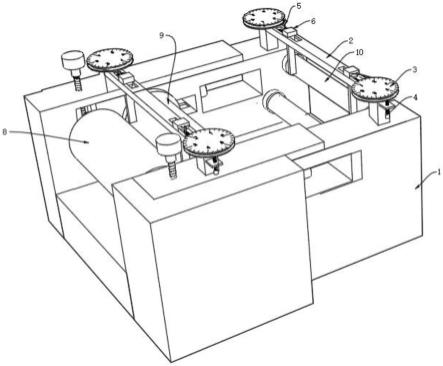

背景技术:

6.多孔载体上的薄膜膜正成为气体和液体分离的优选方法。这些薄膜被称为“纳米厚度膜”。这些纳米厚度膜以单层或多层形式存在,单层厚度为1-500纳米(nm),多层总厚度为10-2000nm。第一纳米厚度膜层需要沉积在局部表面粗糙度小于100纳米的均匀多孔载体上;这种载体通常由陶瓷材料如α-al2o3制成,而多孔载体材料可以具有任何组成,例如包括tio2、zro、bn、ni和聚丙烯。局部表面粗糙度是指载体表面在垂直于10μm长度的平均表面的变化。纳米厚度膜可用于分离和生产气体,如o2、n2、h2、co2等,以及通过去除颗粒(如粘土片)、活生物体(如细菌)和溶解的盐(如nacl)而用于水净化。多孔载体必须具有5-95%、优选约35%的孔隙率以保持机械强度。局部表面粗糙度通常必须小于100nm,以允许沉积厚度在1-500nm范围内的均匀无缺陷膜层。

7.用纳米厚度膜进行气体和液体的可行分离取决于在多孔载体上沉积纳米厚度膜的成功性。多孔纳米光滑载体的开发是本发明的目的之一。肉眼可见的载体的几何形状可以是平面的、管状的或与适用于膜的应用的任何形状。它可以通过挤压、铸造或其他制造工艺制成。

8.挤压成型的实例有单通道和多通道管。然而,这种形状的挑战是制备小于100nm的局部载体表面粗糙度。挤出管的表面粗糙度大于10微米,孔隙率小于35%。如此高的表面粗糙度意味着不能施加均匀、连续、无缺陷的纳米膜。目前,在形成任何功能膜层之前,必须在挤出表面上施加一层或多层“修复”层。修复层增加了载体膜结构的传输阻力,使其不太明确,从而降低了整个系统的性能。此外,使用修复层几乎从未获得完美的结果,因此最终的功能膜层可能变得太厚,但仍然不是无缺陷的。对于厚度为1-500nm的单层膜和总厚度可最高达2000nm的多层膜的无缺陷沉积,需要局部表面粗糙度小于100nm的多孔载体。膜层中的缺陷包括大于1nm的孔,这些孔在膜的一侧(进料)和另一侧(渗透)之间形成连接。这种孔允许气体或液体混合物以高通量和低选择性穿过膜。膜中需要几乎完全没有缺陷,以确保选择性大于10。这种选择性被定义为通过目标纯化化合物膜的流量与其他化合物膜的流量的摩尔比。

9.与局部表面粗糙度要求一致,膜的载体必须具有小于100nm的表面孔径和小于

50%的表面孔隙率。整个载体结构的总孔隙率、孔径和结构必须使得载体不会不利地影响膜传输(对气体或液体传输阻力的贡献大于50%)。多孔载体必须在应用温度(例如500℃)和应用压力(例如100mpa)以及压差(例如10mpa)下具有结构和热稳定性。

技术实现要素:

10.本发明描述了多孔载体,其具有足够低(小于100nm)的局部表面粗糙度,用于在载体上沉积无缺陷的纳米厚度膜层,并且其微观结构对整个膜结构的总传输阻力增加小于50%。

具体实施方式

11.为了生产无缺陷的支撑纳米厚度膜结构(单层厚度在1-500nm范围内,多层总厚度最高达2000nm),所述膜必须沉积在具有足够的机械强度以支撑膜的多孔载体上,在载体的膜沉积区域的任何位置上没有表面缺陷且具有小于100nm的局部表面粗糙度。这可以通过以下方法来实现:例如,通过组装颗粒来制造载体,然后进行热化学处理,例如干燥、氧化和添加成分的转化以及烧结。在这个过程中,必须控制颗粒尺寸、形状和团聚程度。烧结是表面能驱动的过程,在该过程中,颗粒从坚固的颈部接触,使得整体结构获得足够的强度。表面缺陷是对膜质量产生不利影响的准均质微观结构的偏差。表面缺陷的示例是载体表面孔隙的直径远远大于平均孔隙直径,以及表面中或表面上的颗粒远远大于平均晶粒大小。表面上形状明显偏离球形的颗粒也被认为是缺陷。大的载体表面孔隙通常是由加工过程中聚集在载体表面的气泡和低密度聚集体引起的。大颗粒通常是由空气污染或加工设备磨损造成的。对于挤出和/或抛光的载体表面,表面粗糙度受到来自加工设备的磨损的限制和/或限定,例如挤出星形染料,或抛光中使用的介质的砂砾。载体表面的抛光还导致开放的或可用的孔隙率降低,以及不希望的碎屑进入膜孔。

12.膜的应用包括高选择性气体分离和液体纯化、传感和电化学转换装置。全方位应用可包括但不限于生产燃料电池、电化学泵、化学品、聚合物、钢、石油化工产品、半导体设备、气体分离、能量转换、环境应用、农业和食品饮料工业。氧和氢的分离是多孔无机陶瓷载体上的纳米厚度膜可以产生重大影响的两个实例。

13.如本领域技术人员所知,其他用途的实例是用于二氧化碳气体的隔离和废水处理。该载体可用于承载用于分离气体(如o2、n2、h2、co2和he)以及净化液体(如水)的膜。

14.本发明中所述的多孔载体具有小于100nm的局部表面粗糙度、5-45%的孔隙率,其微观结构、热性能和结构性能够为本发明所述的一系列应用沉积纳米厚度的膜层或层。

15.制备载体的方法可以从提供粉末开始,该粉末被加工成大部分单独移动的颗粒,其尺寸为50nm至20μm。然后该粉末可以与粘合剂和液体介质混合以形成分散体。然后可以使用胶体浇铸工艺将分散体形成平板或管或任何可用的几何形状。该过程产生孔隙率为30-40%的颗粒填料,载体表面粗糙度小于25nm,表面孔径约为40nm。浇铸后,“未经处理的(green)”管在受控环境中干燥。干燥后,所述管在100-1000℃的受控环境中加热。然后检查所述管是否有任何缺陷,并可能用于沉积一个或多个纳米膜层。

16.对于本领域技术人员来说,本文公开的优选实施方案的许多改变、修改和变化将是显而易见的,并且它们都被预期和设想在所公开的说明书的精神和范围内。例如,尽管已

经详细描述了特定实施方案,但是本领域技术人员将理解,可以修改前述实施方案及其变型,以结合各种类型的替代和/或附加或备选材料、元件的相对布置、步骤和附加步骤的顺序以及尺寸配置。因此,尽管本文中仅描述了产品和方法的少量变化,但是应当理解,这些附加的修改和变化及其等同物的实施都在随附权利要求所限定的方法和产品的精神和范围内。随附权利要求中的所有方法或步骤加功能要素的相应结构、材料、行为和等同物,旨在包括与其他具体要求保护的要素相结合执行功能的任何结构、材料或行为。

技术特征:

1.一种膜载体,所述膜载体的局部表面粗糙度小于100纳米。2.根据权利要求1所述的载体,其中,所述载体包括陶瓷。3.根据权利要求1所述的载体,其中,所述载体的孔隙率小于50%。4.根据权利要求1所述的载体,其中,所述载体具有足以支撑总涂层厚度小于2000nm的单层或多层纳米涂层的机械强度。5.根据权利要求1所述的载体,其中,所述载体进一步包括金属。6.根据权利要求1所述的载体,其中,所述载体进一步包括金属氧化物。7.根据权利要求1所述的载体,其中,所述载体进一步包括无机材料,所述无机材料选自:al、al2o3、tio2、zro2、bn、ysz、ni、nio、sio2、pzt、pe、pp、pei。8.根据权利要求1所述的载体,其中,所述载体在平面构型的至少一侧上具有小于100nm的局部表面粗糙度。9.根据权利要求1所述的载体,其中,所述载体在平面构型的至少两侧上具有小于100nm的局部表面粗糙度。10.根据权利要求1所述的载体,其中,所述载体在至少一个选自以下的表面上具有小于100nm的局部表面粗糙度:管状构型的内表面和外表面。11.根据权利要求1所述的载体,其中,所述载体在管状构型的内表面和外表面上具有小于100nm的局部表面粗糙度。12.根据权利要求1所述的载体,其中,所述载体具有机械渗透性大于10-10

mol/(pa

·

s

·

m2)的微观结构。13.根据权利要求1所述的载体,其中,所述载体具有至少一个厚度为25-500nm的纳米厚度材料的表面沉积。14.根据权利要求1所述的载体,其中,所述载体具有聚集厚度小于或等于2000nm的多个层的表面沉积。15.根据权利要求19所述的载体,其中,所述表面沉积包含聚合物。16.根据权利要求19所述的载体,其中,所述表面沉积包括无机材料。17.根据权利要求20所述的载体,其中,所述表面沉积包含聚合物。18.根据权利要求20所述的载体,其中,所述表面沉积包含无机材料。19.根据权利要求19所述的载体,其中,所述表面沉积是通过选自浸涂、流涂、喷涂和气相沉积的方法中的至少一种方法进行的。20.根据权利要求20所述的载体,其中,所述表面沉积是通过选自浸涂、流涂、喷涂和气相沉积的方法中的至少一种方法进行的。

技术总结

一种用于局部表面粗糙度小于100纳米的纳米厚度膜的多孔载体,适用于支撑厚度为约1-500纳米的单层膜,以及总厚度高达约2000纳米的多层膜。该载体还具有小于100纳米的表面孔径和小于50%的表面孔隙率。径和小于50%的表面孔隙率。

技术研发人员:亚伦

受保护的技术使用者:全球研发有限公司

技术研发日:2021.04.02

技术公布日:2022/12/30

1.相关申请的交叉引用

2.本申请要求于2020年4月7日提交的申请号为63/006,120的美国临时专利申请的权益。

3.关于联邦政府资助的研究和发展的声明

4.不适用。

技术领域

5.本发明总体上涉及用于薄膜膜的载体的领域,具体涉及一种纳米厚度膜的载体的多孔载体。

背景技术:

6.多孔载体上的薄膜膜正成为气体和液体分离的优选方法。这些薄膜被称为“纳米厚度膜”。这些纳米厚度膜以单层或多层形式存在,单层厚度为1-500纳米(nm),多层总厚度为10-2000nm。第一纳米厚度膜层需要沉积在局部表面粗糙度小于100纳米的均匀多孔载体上;这种载体通常由陶瓷材料如α-al2o3制成,而多孔载体材料可以具有任何组成,例如包括tio2、zro、bn、ni和聚丙烯。局部表面粗糙度是指载体表面在垂直于10μm长度的平均表面的变化。纳米厚度膜可用于分离和生产气体,如o2、n2、h2、co2等,以及通过去除颗粒(如粘土片)、活生物体(如细菌)和溶解的盐(如nacl)而用于水净化。多孔载体必须具有5-95%、优选约35%的孔隙率以保持机械强度。局部表面粗糙度通常必须小于100nm,以允许沉积厚度在1-500nm范围内的均匀无缺陷膜层。

7.用纳米厚度膜进行气体和液体的可行分离取决于在多孔载体上沉积纳米厚度膜的成功性。多孔纳米光滑载体的开发是本发明的目的之一。肉眼可见的载体的几何形状可以是平面的、管状的或与适用于膜的应用的任何形状。它可以通过挤压、铸造或其他制造工艺制成。

8.挤压成型的实例有单通道和多通道管。然而,这种形状的挑战是制备小于100nm的局部载体表面粗糙度。挤出管的表面粗糙度大于10微米,孔隙率小于35%。如此高的表面粗糙度意味着不能施加均匀、连续、无缺陷的纳米膜。目前,在形成任何功能膜层之前,必须在挤出表面上施加一层或多层“修复”层。修复层增加了载体膜结构的传输阻力,使其不太明确,从而降低了整个系统的性能。此外,使用修复层几乎从未获得完美的结果,因此最终的功能膜层可能变得太厚,但仍然不是无缺陷的。对于厚度为1-500nm的单层膜和总厚度可最高达2000nm的多层膜的无缺陷沉积,需要局部表面粗糙度小于100nm的多孔载体。膜层中的缺陷包括大于1nm的孔,这些孔在膜的一侧(进料)和另一侧(渗透)之间形成连接。这种孔允许气体或液体混合物以高通量和低选择性穿过膜。膜中需要几乎完全没有缺陷,以确保选择性大于10。这种选择性被定义为通过目标纯化化合物膜的流量与其他化合物膜的流量的摩尔比。

9.与局部表面粗糙度要求一致,膜的载体必须具有小于100nm的表面孔径和小于

50%的表面孔隙率。整个载体结构的总孔隙率、孔径和结构必须使得载体不会不利地影响膜传输(对气体或液体传输阻力的贡献大于50%)。多孔载体必须在应用温度(例如500℃)和应用压力(例如100mpa)以及压差(例如10mpa)下具有结构和热稳定性。

技术实现要素:

10.本发明描述了多孔载体,其具有足够低(小于100nm)的局部表面粗糙度,用于在载体上沉积无缺陷的纳米厚度膜层,并且其微观结构对整个膜结构的总传输阻力增加小于50%。

具体实施方式

11.为了生产无缺陷的支撑纳米厚度膜结构(单层厚度在1-500nm范围内,多层总厚度最高达2000nm),所述膜必须沉积在具有足够的机械强度以支撑膜的多孔载体上,在载体的膜沉积区域的任何位置上没有表面缺陷且具有小于100nm的局部表面粗糙度。这可以通过以下方法来实现:例如,通过组装颗粒来制造载体,然后进行热化学处理,例如干燥、氧化和添加成分的转化以及烧结。在这个过程中,必须控制颗粒尺寸、形状和团聚程度。烧结是表面能驱动的过程,在该过程中,颗粒从坚固的颈部接触,使得整体结构获得足够的强度。表面缺陷是对膜质量产生不利影响的准均质微观结构的偏差。表面缺陷的示例是载体表面孔隙的直径远远大于平均孔隙直径,以及表面中或表面上的颗粒远远大于平均晶粒大小。表面上形状明显偏离球形的颗粒也被认为是缺陷。大的载体表面孔隙通常是由加工过程中聚集在载体表面的气泡和低密度聚集体引起的。大颗粒通常是由空气污染或加工设备磨损造成的。对于挤出和/或抛光的载体表面,表面粗糙度受到来自加工设备的磨损的限制和/或限定,例如挤出星形染料,或抛光中使用的介质的砂砾。载体表面的抛光还导致开放的或可用的孔隙率降低,以及不希望的碎屑进入膜孔。

12.膜的应用包括高选择性气体分离和液体纯化、传感和电化学转换装置。全方位应用可包括但不限于生产燃料电池、电化学泵、化学品、聚合物、钢、石油化工产品、半导体设备、气体分离、能量转换、环境应用、农业和食品饮料工业。氧和氢的分离是多孔无机陶瓷载体上的纳米厚度膜可以产生重大影响的两个实例。

13.如本领域技术人员所知,其他用途的实例是用于二氧化碳气体的隔离和废水处理。该载体可用于承载用于分离气体(如o2、n2、h2、co2和he)以及净化液体(如水)的膜。

14.本发明中所述的多孔载体具有小于100nm的局部表面粗糙度、5-45%的孔隙率,其微观结构、热性能和结构性能够为本发明所述的一系列应用沉积纳米厚度的膜层或层。

15.制备载体的方法可以从提供粉末开始,该粉末被加工成大部分单独移动的颗粒,其尺寸为50nm至20μm。然后该粉末可以与粘合剂和液体介质混合以形成分散体。然后可以使用胶体浇铸工艺将分散体形成平板或管或任何可用的几何形状。该过程产生孔隙率为30-40%的颗粒填料,载体表面粗糙度小于25nm,表面孔径约为40nm。浇铸后,“未经处理的(green)”管在受控环境中干燥。干燥后,所述管在100-1000℃的受控环境中加热。然后检查所述管是否有任何缺陷,并可能用于沉积一个或多个纳米膜层。

16.对于本领域技术人员来说,本文公开的优选实施方案的许多改变、修改和变化将是显而易见的,并且它们都被预期和设想在所公开的说明书的精神和范围内。例如,尽管已

经详细描述了特定实施方案,但是本领域技术人员将理解,可以修改前述实施方案及其变型,以结合各种类型的替代和/或附加或备选材料、元件的相对布置、步骤和附加步骤的顺序以及尺寸配置。因此,尽管本文中仅描述了产品和方法的少量变化,但是应当理解,这些附加的修改和变化及其等同物的实施都在随附权利要求所限定的方法和产品的精神和范围内。随附权利要求中的所有方法或步骤加功能要素的相应结构、材料、行为和等同物,旨在包括与其他具体要求保护的要素相结合执行功能的任何结构、材料或行为。

技术特征:

1.一种膜载体,所述膜载体的局部表面粗糙度小于100纳米。2.根据权利要求1所述的载体,其中,所述载体包括陶瓷。3.根据权利要求1所述的载体,其中,所述载体的孔隙率小于50%。4.根据权利要求1所述的载体,其中,所述载体具有足以支撑总涂层厚度小于2000nm的单层或多层纳米涂层的机械强度。5.根据权利要求1所述的载体,其中,所述载体进一步包括金属。6.根据权利要求1所述的载体,其中,所述载体进一步包括金属氧化物。7.根据权利要求1所述的载体,其中,所述载体进一步包括无机材料,所述无机材料选自:al、al2o3、tio2、zro2、bn、ysz、ni、nio、sio2、pzt、pe、pp、pei。8.根据权利要求1所述的载体,其中,所述载体在平面构型的至少一侧上具有小于100nm的局部表面粗糙度。9.根据权利要求1所述的载体,其中,所述载体在平面构型的至少两侧上具有小于100nm的局部表面粗糙度。10.根据权利要求1所述的载体,其中,所述载体在至少一个选自以下的表面上具有小于100nm的局部表面粗糙度:管状构型的内表面和外表面。11.根据权利要求1所述的载体,其中,所述载体在管状构型的内表面和外表面上具有小于100nm的局部表面粗糙度。12.根据权利要求1所述的载体,其中,所述载体具有机械渗透性大于10-10

mol/(pa

·

s

·

m2)的微观结构。13.根据权利要求1所述的载体,其中,所述载体具有至少一个厚度为25-500nm的纳米厚度材料的表面沉积。14.根据权利要求1所述的载体,其中,所述载体具有聚集厚度小于或等于2000nm的多个层的表面沉积。15.根据权利要求19所述的载体,其中,所述表面沉积包含聚合物。16.根据权利要求19所述的载体,其中,所述表面沉积包括无机材料。17.根据权利要求20所述的载体,其中,所述表面沉积包含聚合物。18.根据权利要求20所述的载体,其中,所述表面沉积包含无机材料。19.根据权利要求19所述的载体,其中,所述表面沉积是通过选自浸涂、流涂、喷涂和气相沉积的方法中的至少一种方法进行的。20.根据权利要求20所述的载体,其中,所述表面沉积是通过选自浸涂、流涂、喷涂和气相沉积的方法中的至少一种方法进行的。

技术总结

一种用于局部表面粗糙度小于100纳米的纳米厚度膜的多孔载体,适用于支撑厚度为约1-500纳米的单层膜,以及总厚度高达约2000纳米的多层膜。该载体还具有小于100纳米的表面孔径和小于50%的表面孔隙率。径和小于50%的表面孔隙率。

技术研发人员:亚伦

受保护的技术使用者:全球研发有限公司

技术研发日:2021.04.02

技术公布日:2022/12/30

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。