1.本实用新型涉及城市轨道交通车辆检修领域,具体涉及一种侧入式的用于拆装列车逆变模块的组合装置。

背景技术:

2.目前,随着国产列车数量的增加,新型牵引制动一体化逆变模块在列车牵引箱内的安装方式及相关参数也发生了改变,目前采用的列车逆变模块的的尺寸为820

×

790

×

434mm,重量达190kg,在检修更换列车逆变模块时,根据维护手册说明,拆除设置在牵引箱内的列车逆变模块时,需要分2个步骤进行:

3.首先,站立在列车下部的牵引箱下方的地沟内,打开牵引箱下部的外部防护罩使逆变模块的散热片外露,再打开牵引箱车体侧的外侧面盖板,拆除逆变模块安装固定板以及箱体内固定座的所有固定螺丝(包括电气连接部件)。此时,逆变模块安装固定板还坐落在牵引箱体内的固定座上。后将液压升降平台车吊入地沟内、推到接近逆变模块的散热片下方,在地沟内通过在所述液压升降平台车的上表面放置垫块后,顶住逆变模块下部的散热片,液压平台车继续升高向上,使箱体内的逆变模块安装固定板与箱体固定座之间形成一定的高度空隙。

4.其次,在上一步操作完成后,在箱体外侧面可视的模块安装固定板与箱体固定座之间形成的高度空隙之间,将2根专用导轨(所述专用导轨为带滑轮的3节改造导轨)插入并深入到底;为牢固连接,还需将导轨上的三个固定孔与牵引箱体内部的3个对应螺丝孔进行固定,再缓慢降低地沟内的液压升降平台车,使逆变模块缓慢下降,此时,逆变模块本体两侧的模块安装固定板的下表面将逐步接近所述专用导轨的上表面,然后将液压升降平台车降低,直到与逆变模块的散热片分离,此时逆变模块的重量全部受力在2根专用导轨上;再缓慢将逆变模块通过2根专用导轨从牵引箱体侧面的盖板内拉出到牵引箱体外,后通过铲车从逆变模块上部利用吊绳吊起逆变模块后(或通过另一辆液压升降平台车托住逆变模块下部的散热片)移走逆变模块。

5.而安装过程与上述过程相反。

6.但是,在实际操作中,上述检修工艺存在以下问题:

7.1、如在检修道进行操作,地沟内进出液压升降平台车较方便;但由于检修道存在中平台,受其高度影响,铲车无法开到检修列车牵引箱的侧面,只能采用另一辆液压升降平台车从逆变模块下部顶起散热片后,使之与导轨分开,再将模块运走,这个过程需要2辆液压升降平台车;

8.2、如在停车库内进行检修,则地沟内的液压升降平台车由于地沟进入端部采用有级台阶设计,上部也无吊装设备,液压平台车无法进入地沟,必须使用铲车类移动设备吊下及吊上,碰到地面潮湿及打滑,铲车操作也存在一定安全风险;

9.3、根据逆变模块在列车上牵引箱内的安装位置,逆变模块底部的散热片纵向的中心位置处于钢轨轨道的正上方,因此拆装逆变模块时即使采用液压升降平台车,由于受钢

轨下部安装立柱位置、任意2个安装立柱之间距离位置的影响,液压升降平台车的台面无法完全承载到逆变模块的下表面中心位置(只能在前端部承载一半散热片位置),重心不稳,因此通过散热片抬升逆变模块时会出现倾斜,使得不仅外侧面专用导轨很难插入并固定,且容易发生设备及人身安全事故;

10.4、在专用导轨与牵引箱体固定时,由于3个固定螺丝与孔的位置关系,只能凭感觉盲对,费时费力。

技术实现要素:

11.本实用新型的目的是提供一种拆装列车逆变模块的装置,能够适应各种检修位置,无需考虑检修场地的高度限制,并且抬升逆变模块时,可准确承载到逆变模块下表面的中心,使得抬升过程稳固。

12.为实现上述目的,本实用新型提出了一种侧入式列车逆变模块拆装的组合装置,用于将列车逆变模块从列车牵引箱内移出,所述逆变模块包括本体、所述本体外围的安装固定板和位于所述本体下部的散热片,所述组合装置包括相互独立、配合使用的底部抬升工装和侧式滑台支架,所述底部抬升工装用于将所述逆变模块从牵引箱的固定座上抬升,所述侧式滑台支架用于将抬升的逆变模块从牵引箱侧面盖板中移出并运走。

13.优选地,所述底部抬升工装包括下部底架、安装在所述下部底架上的剪式升降平台和固定在所述剪式升降平台上的上部框架;其中,所述下部底架可沿列车逆变模块下方的钢轨滑动并固定在钢轨上;所述剪式升降平台的高度可调;所述上部框架的上平面的面积至少为散热片底面面积的80%。

14.优选地,所述侧式滑台支架包括底框、两条分别安装在所述底框对边上的导轨,以及可在所述导轨内前后移动的滑块安装支架;其中,所述底框可固定在液压升降平台车上,随液压升降平台车升高或降低。

15.优选地,所述下部底架包含平板和两块垂直板;所述垂直板垂直地焊接在所述平板的底面且关于所述平板的底面中心对称,两块垂直板之间的距离与钢轨上平面的宽度适配;其中,两块垂直板之间对称地设置有两个滑轮轴;所述平板的四角各开设有一个剪式升降平台固定孔,用于固定所述剪式升降平台;所述下部底架还包括钢轨固定结构,将下部底架锁定在钢轨上的工作位置。

16.优选地,所述剪式升降平台包括:用于固定上部框架的上平面、用于调节剪式升降平台高度的调节杆,以及与所述剪式升降平台固定孔对应的四个固定耳。

17.优选地,所述上部框架的下平面中间设有一个空心的中间框,该中间框与所述剪式升降平台的上平面匹配,该中间框能恰好扣合在剪式升降平台的上平面上且不晃动.

18.优选地,两个导轨安装在所述底框的两个相对的侧壁上,两个所述滑块安装支架安装在两个导轨内;所述滑块安装支架的长度大于导轨,滑块安装支架可以在导轨内滑动,从导轨的第一端滑向导轨的第二端,使得部分的滑块安装支架滑出导轨,伸入到逆变模块的底部,并承载逆变模块。

19.优选地,所述侧式滑台支架的位置形态包括初始位和操作位;所述初始位为:滑块安装支架无需承载并移动逆变模块,此时滑块安装支架的第一端在导轨的第一端外侧、第二端在导轨的第一端和第二端之间;所述操作位为:滑块安装支架需要承载并移动逆变模

块,此时需要将滑块安装支架向导轨的第二端滑动,滑出到指定位置以伸入逆变模块的下方从而承载逆变模块,此时滑块安装支架的第一端在导轨的第一端和第二端之间、第二端在导轨的第二端外。

20.优选地,所述导轨上设有第一插销定位和第二插销定位,分别包括两个位置对应的插销定位块,所述滑块安装支架上设有插销手柄,与所述第一插销定位和第二插销定位配合将所述侧式滑台支架固定在初始位或操作位。

21.优选地,所述滑块安装支架包括两个安装在导轨内的滑块安装座、多个安装在所述滑块安装座内的带有滚轮的配重块和横向加强止挡方管;所述横向加强止挡方管设置在两个滑块安装座之间,该横向加强止挡方管与滑块安装座第二端之间的距离为逆变模块本体的底面的宽度。

22.综上所述,本实用新型最大程度地了利用市场通用的液压升降平台车,节约了成本;底部抬升工装解决了地沟内液压升降平台车抬升时受力不均匀及进入停车库地沟采用铲车吊下的不安全的问题;本实用新型的侧式滑台支架在需要使用时可直接安装在原有的液压升降平台车上,使用完毕后可从液压升降平台车上拆除另外存放,操作便捷。

附图说明

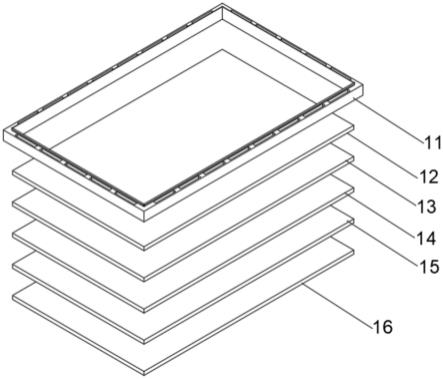

23.图1为本实用新型中列车逆变模块的示意图;

24.图2为本实用新型中底部抬升工装的示意图;

25.图3为本实用新型中底部抬升工装的下部底架的示意图;

26.图4为本实用新型中底部抬升工装的剪式升降平台的示意图;

27.图5为本实用新型中底部抬升工装的上部框架的示意图;

28.图6为本实用新型中侧式滑台支架的底框的示意图;

29.图7为本实用新型中安装有导轨的底框的示意图;

30.图8为本实用新型的导轨安装加强座的示意图;

31.图9为本实用新型中底框和导轨的安装示意图;

32.图10为本实用新型中滑块安装支架的示意图;

33.图11为本实用新型中侧式滑台支架处于初始位时的示意图;

34.图12为本实用新型中侧式滑台支架处于操作位时的示意图;

35.图13为使用侧式滑台支架时的初始位;

36.图14为使用侧式滑台支架时的操作位。

具体实施方式

37.以下将结合本实用新型实施例中的图1~图14,对本实用新型实施例中的技术方案、构造特征、所达成目的及功效予以详细说明。

38.需要说明的是,附图采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施方式的目的,并非用以限定本实用新型实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容能涵盖的范围内。

39.需要说明的是,在本实用新型中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括明确列出的要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

40.本实用新型用于拆装安装在列车牵引箱内的列车逆变模块,如图1所示,所述逆变模块包括本体3、安装固定板1和散热片2;所述散热片2固定在所述本体3的下方,且所述散热片2的上表面小于本体3的下表面;所述安装固定板1固定在所述逆变模块的本体3的外围;所述安装固定板1与列车牵引箱的固定座匹配,所述安装固定板1上设有多个与所述牵引箱的固定座匹配的安装孔,通过固定螺丝穿过该些安装孔,将逆变模块的安装固定板1固定在牵引箱的固定座上方,从而将所述逆变模块安装在牵引箱内,此时所述本体3也落在牵引箱的固定座上方,但散热片2处于牵引箱的固定座下方,且由于列车与钢轨的相对位置,此时散热片2的中心位于列车下方的钢轨的正上方。

41.本实施例的侧入式列车逆变模块拆装的组合装置用于将所述逆变模块从列车牵引箱内移出,包括底部抬升工装和侧式滑台支架,二者相互独立,配合使用,所述底部抬升工装用于将所述逆变模块从牵引箱的固定座上抬升,所述侧式滑台支架用于将抬升后的逆变模块从牵引箱侧面盖板中移出并运走。

42.如图2所示,所述底部抬升工装包括下部底架4、剪式升降平台5和上部框架6;如图3所示,所述下部底架4能够沿逆变模块下方的钢轨10滑行且能够固定在所述钢轨10上,所述下部底架4具有一个平板45;如图4所示,所述剪式升降平台5为剪叉式的升降平台,可根据需要改变高度,该剪式升降平台5的上平面51和下平面均为平面,其下平面可置于所述下部底架4的平板45上;所述上部框架6固定在所述剪式升降平台5的上平面51上,用于承载所述散热片2。

43.具体的,如图3所示,所述下部底架4除了具有一个平板45,还具有两块垂直板46,所述平板45的大小与剪式升降平台5的下平面匹配,可承载所述剪式升降平台5;所述两块垂直板46相隔一定距离地垂直焊接在所述平板45的底面且关于平板45的底面中心对称,两块所述垂直板46之间的距离与钢轨10上平面的宽度适配,使得下部底架4的两块垂直板46置于钢轨10的上平面的两侧时,两块垂直板46均与钢轨10的侧面接触但不影响下部底架4沿钢轨10滑动;两块垂直板46之间还对称地设置有两个滑轮轴43,使得下部底架4能够沿所述钢轨10顺畅滑动,所述滑轮轴43设置在靠近平板45处,且靠近垂直板46的外边缘,使得垂直板46更深地落在钢轨10两侧,从而所述下部底架4更稳定地落在钢轨10上。

44.所述下部底架4的平板45的四角还分别开设有一个剪式升降平台固定孔42,用于固定连接所述剪式升降平台5。

45.两个所述滑轮轴43外壁还包裹有滑轮轴套,起到减震作用,使下部底架4沿钢轨10滑动时更稳定。

46.在两块垂直板46的两侧还对称的各设有一块三角形的加强筋板41(两块垂直板46之间不设加强筋板41),该加强筋板41设置在垂直板46与平板45之间,位于垂直板46的中间位置处,且分别与垂直板46以及平板45通过焊接连接,用于支撑平板45,使平板45受力后不

变形。在其他实施例中,也可采用多个加强筋板41,分别对称设置在两块垂直板46的两侧。

47.所述下部底架4还包括钢轨固定结构,用于将下部底架4锁定在钢轨10上的工作位置;如图2和图3所示,所述钢轨固定结构包括钢轨锁紧螺母44和与所述钢轨锁紧螺母44匹配的锁紧螺栓47,每个所述垂直板46底部还开设有与所述钢轨锁紧螺母44对应的通孔,所述钢轨锁紧螺母44与所述通孔正对地焊接在所述垂直板46的外侧,使锁紧螺栓47能依次穿过钢轨锁紧螺母44和开设在所述垂直板46底部的通孔;当下部底架4沿钢轨10的上平面滑行到散热片2的正下方时,使所述锁紧螺栓47旋入对应的钢轨锁紧螺母44中并旋紧,此时锁紧螺栓47穿过了钢轨锁紧螺母44和所述通孔,其端部顶住钢轨10的侧壁,从而将下部底架4的位置固定,同时使得下部底架4的平板45受力后,下部底架4不会再沿钢轨10滑动,也不会倾斜。

48.本实施例中,每块垂直板46上设有一个钢轨锁紧螺母44,设置在所述加强筋板41的正下方,即垂直板46的中间位置,从而使锁紧后的下部底架4更加稳固;在其他实施例中,也可采用多个钢轨锁紧螺母44,与多个加强筋板41对应,对称地设置在垂直板46的底部外侧。

49.如图4所示为剪式升降平台5,本实施例采用的剪式升降平台5是根据市场通用的型号为tlb01的摩托车修理升降台改造的;所述剪式升降平台5还包括用于调节所述剪式升降平台5高度的调节杆53和将该剪式升降平台5固定在下部底架4的平板45上的固定耳52;所述调节杆53为市场剪式升降台的通用结构;所述固定耳52焊接在剪式升降平台5的下平面的外侧四角,与所述剪式升降平台固定孔42的数量和规格均匹配;通过螺栓穿过该些固定耳52和剪式升降平台固定孔42,可将该剪式升降平台5固定在下部底架4上。

50.如图5所示为上部框架6,所述上部框架6具有一定的厚度,其上平面为一个整体的平面,其面积至少为散热片2底面面积的80%;下平面中间设有一个空心的中间框61,该中间框61的大小与所述剪式升降平台5的上平面51匹配,所述中间框61能恰好扣合在所述上平面51上且不晃动。

51.如图6~12所示,所述侧式滑台支架包括底框7、两条分别安装在所述底框对边上的导轨8,以及可在所述导轨8内前后移动的滑块安装支架9;所述底框7根据液压升降平台车的上表面和散热片2的下表面的尺寸设计而成,所述底框7可固定在液压升降平台车上,随液压升降平台车升高或降低;两条所述导轨8安装在底框7的两个相对的侧壁上;两个所述滑块安装支架9分别安装在两条导轨8内,所述滑块安装支架9的长度大于导轨8,滑块安装支架9可以在导轨8内滑动,从导轨8的第一端滑向导轨8的第二端,使得部分的滑块安装支架9滑出导轨8,伸入到逆变模块的底部,并承载逆变模块。

52.需要说明的是,所述导轨8的第一端指的是:使用侧式滑台支架时,离逆变模块较远的那一端;对应的,第二端为使用侧式滑台支架时,离逆变模块较近的那一端。后续描述中,第一端与第二端的定义与之相同。

53.所述侧式滑台支架的位置状态包括初始位和操作位,如图11所示,所述初始位为:滑块安装支架9无需承载并移动逆变模块,此时滑块安装支架9没有滑出导轨8,且滑块安装支架9的第一端在导轨8的第一端外侧、第二端在导轨8的第一端和第二端之间;如图12所示,所述操作位为:滑块安装支架9需要承载并移动逆变模块,此时需要将滑块安装支架9向导轨8的第二端滑动,滑出到指定位置以伸入逆变模块的下方从而承载逆变模块,此时滑块

安装支架9的第一端在导轨8的第一端和第二端之间、第二端在导轨8的第二端外。

54.如图6所示,所述底框7为长方形的框架结构,在所述底框7的底面安装有两个液压车平台侧面定位框73,该液压车平台侧面定位框73与底框7的宽边平行,且两个液压车平台侧面定位框73之间的宽度与液压升降平台车上表面的宽度匹配;每个液压车平台侧面定位框73上还可拆卸地安装有两个固定钩74,将底框7的底面放在液压升降平台车上后,使每个固定钩74钩住液压升降平台车上表面侧边的边沿,从而将底框7固定在液压升降平台车上,不仅使底框7不能前后移动,在拆装逆变模块时也能保证底框7不晃动。

55.如图6和图7所示,所述底框7的两个宽边上均设有一个加高的导轨安装框72,每个所述导轨安装框72上开设有多个导轨安装孔71,通过所述导轨安装孔71将导轨8安装在底框7上。

56.所述导轨8为开口槽,长度大于所述导轨安装框72,其底部还设有多个与所述导轨安装孔71对应的开孔;为了使结构更加稳固,如图8和图9所示,所述导轨8和导轨安装框72之间还设有导轨安装加强座81,该导轨安装加强座81上也对应的开设有多个通孔,使螺栓依次穿过导轨8、导轨安装加强座81和导轨安装框72上的孔,可将导轨8和导轨安装加强座81固定在导轨安装框72上。

57.进一步的,所述导轨8上还设有第一插销定位和第二插销定位,分别用于将滑块安装支架9固定在初始位和操作位;所述第一插销定位块设在导轨8的第一端,所述第二插销定位块设在导轨8的第二端;所述第一插销定位和第二插销定位均包括两个位置对应的插销定位块82;如图10所示,所述滑块安装支架9上设有两个插销手柄94,与所述第一插销定位和第二插销定位配合将侧式滑台支架固定在初始位或操作位。当侧式滑台支架处在初始位时,两个插销手柄94正对着第一插销定位的两个插销定位块82,将所述插销手柄94插入第一插销定位的插销定位块82,将滑块安装支架9的位置固定初始位;当侧式滑台支架处在操作位时,两个插销手柄94正对着第二插销定位的两个插销定位块82,将所述插销手柄94插入第二插销定位的插销定位块82,将滑块安装支架9的位置固定在操作位。

58.如图10所示,所述滑块安装支架9包括两个滑块安装座93、多个带有滚轮的配重块91和横向加强止挡方管92;所述滑块安装座93安装在所述导轨8内,可沿导轨8前后移动,且该滑块安装座93具有一定强度,当滑块安装支架9处于操作位时滑块安装座93受力不变形;所述每个滑块安装座93内固定安装有多个带有滚轮的配重块91,该些配重块91的间距设定为:当滑块安装支架9处于初始位和操作位时,均保证导轨8内始终有半数以上的配重块91,使得滑块安装支架9在承载逆变模块后,在导轨8内的部分滑块安装座93和配重块91分担部分受力,从而保证滑块安装支架9的稳定,并且在配重块91的滚轮的滚动作用下,平稳地回到初始位。所述横向加强止挡方管92设置在两个滑块安装座93之间,起到加固和定位作用;该横向加强止挡方管92与滑块安装座93第二端之间的距离为逆变模块本体3的底面的宽度;当滑块安装座93从导轨8内移出并伸入到逆变模块的底部时,随着滑块安装座93的伸入,到达操作位时,逆变模块的本体3恰好接触到所述横向加强止挡方管92。

59.本实施例中,两个所述插销手柄94设置在所述横向加强止挡方管92的两端,随着横向加强止挡方管92的移动而移动,将滑块安装支架9定位在操作位或初始位。

60.本实施例中,采用3轮滑块作为配重块91,在每个滑块安装座93内设置3个3轮滑块,每个3轮滑块具有3个滚轮;在滑块安装座93上开设有3组安装孔95,通过该安装孔95将

所述3轮滑块固定在滑块安装座93内;具体的,所述滑块安装座93的第一端安装有一个3轮滑块,第二端安装有两个3轮滑块,且第二端的两个3轮滑块设置在所述横向加强止挡方管92的外侧(即在滑块安装座93第二端端部与横向加强止挡方管92之间),因此当处于初始位时,在每一个导轨8上,有一个3轮滑块位于导轨8第一端外侧,另外两个3轮滑块位于导轨8第一端和第二端之间;当处于操作位时,在每一个导轨8上,有一个3轮滑块位于导轨8第二端外侧,另外两个3轮滑块位于导轨8第一端和第二端之间,从而保证滑块安装支架92在承载逆变模块后依然能够稳定,且在3轮滑块的滚轮的滚动作用下,滑块安装座93能够平稳地回到初始位。

61.以下为使用本装置拆卸列车逆变模块的过程:

62.如图2所示,在使用所述底部抬升工装时,将所述上部框架6扣合在剪式升降平台5的上平面51上,再将剪式升降平台5通过固定耳52和与之对应的剪式升降平台固定孔42固定在下部底架4的平板45上,同时通过调节杆53将剪式升降平台5降低到最低位;最后通过两块垂直板46,使下部底架4架在钢轨10的上平面,使下部底架4通过滑轮轴43在钢轨10的上平面滑动,直至滑动到散热片2的下方;通过调节杆53将剪式升降平台5升高至上部框架6的上平面与散热片2的下平面基本接触,此时略调整下部底架4的位置,使上部框架6的上平面位于散热片2的中心;通过锁紧螺栓47和钢轨锁紧螺母44,均匀锁紧下部底架4;再继续升高剪式升降平台5,使散热片2在上部框架6的支撑下抬升,使得所述逆变模块的安装固定板1与牵引箱的固定座之间产生间隙。

63.此时使用侧式滑台支架,如图13所示,通过将底框7的固定钩74钩住液压升降平台车的边沿,从而将侧式滑台支架安装在所述液压升降平台车上,并将滑块安装支架9固定在初始位;移动液压升降平台车至列车的牵引箱的边沿,升高所述液压升降平台车,使滑块安装支架9升高至对准所述逆变模块的安装固定板1与牵引箱的固定座之间的间隙;如图14所示,取消初始位的固定,使滑块安装支架9沿导轨8向外滑动,使滑块安装支架9伸入到所述逆变模块的安装固定板1与牵引箱的固定座之间的间隙中,直到横向加强止挡方管92接触到逆变模块本体3的边沿,此时到达操作位,锁定滑块安装支架9。

64.缓慢的下降所述剪式升降平台5,此时逆变模块的重量承载在所述滑块安装支架9上,解锁操作位,然后缓慢移动所述滑块安装支架9回到初始位并锁定,固定所述滑块安装支架9,降低所述液压升降平台车的高度到最低,并运送所述逆变模块至库房。

65.当使用本装置装配列车逆变模块时,只需要将上述过程逆顺序操作即可:首先通过液压升降平台车和侧式滑台支架运送逆变模块至列车牵引箱旁,后升高液压升降平台车至滑块安装支架9对准稍高于牵引箱的固定座的位置;使用滑块安装支架9将逆变模块承载至列车牵引箱内;将底部抬升工装移动至列车牵引箱正下方,升高所述剪式升降平台5,直到接触到逆变模块的散热片2;缓慢撤出滑块安装支架9,调整剪式升降平台5的高度,使逆变模块的安装固定板1落在牵引箱的固定座,再进行后续的常规装配工作。

66.尽管本实用新型的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本实用新型的限制。在本领域技术人员阅读了上述内容后,对于本实用新型的多种修改和替代都将是显而易见的。因此,本实用新型的保护范围应由所附的权利要求来限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。