1.本实用新型涉及一种破碎锤用长寿命液压油密封圈,属于密封圈技术领域。

背景技术:

2.液压破碎锤是液压挖掘机一个重要的作业工具,密封圈是液压破碎锤中不可或缺的重要配件,密封圈一端与活塞相抵触摩擦,对破碎锤的缸体起到主要的密封作用,防止缸体内的液压油渗漏,同时还可防止外界杂物进入破碎锤的缸体内。

3.相关的公告号为cn209800720u的中国专利公开了一种密封圈,包括密封基体,其由弹性材料形成,并绕轴线而呈环状;以及金属环,其埋设于密封基体,由金属材料形成,并绕轴线而呈环状。密封基体具有:一对密封面部,其面向轴线方向的一侧以及另一侧,且是绕轴线而呈环状的面;内周侧面部,其是面向内周侧的面;以及外周侧面部,其是面向外周侧的面。

4.发明人认为将上述密封圈安装在液压破碎锤的缸体内后,工作到一定时长后,上述密封圈与活塞之间易出现大量液压油堆积,进而出现液压油渗漏的问题,进而对破碎锤的运转造成不利影响。

技术实现要素:

5.本实用新型针对现有技术存在的不足,提供一种破碎锤用长寿命液压油密封圈。

6.本实用新型解决上述技术问题的技术方案如下:一种破碎锤用长寿命液压油密封圈,包括密封主体、主密封块和副密封块,所述主密封块设有与活塞杆相抵触的主唇口,所述副密封块设有与缸体相抵触的副唇口,所述副密封块远离密封主体的一端设有副端面凸台。

7.采用上述方案的有益效果是:将上述密封圈安装在液压缸中后,密封主体和副唇口与缸体相抵触,主唇口与活塞相抵触,当缸体的活塞在缸体内运动时,端面凸台与缸体相抵触后,端面凸台与缸体之间的缝隙处可作为回油通道,进而可减少液压油堆积、渗漏的问题,进而可减少对破碎锤运转造成的不利影响。

8.在上述技术方案的基础上,本实用新型还可以做如下改进:

9.进一步的,所述主密封块远离密封主体的一端设有主端面凸台。

10.进一步的,所述主唇口与竖直方向的夹角为主唇油面角,所述主唇油面角的度数为55

°

。

11.进一步的,所述主密封块与副密封块之间留有沟槽。

12.进一步的,所述密封主体包括内跟和外跟,所述内跟与主唇口相连,所述外跟与副唇口相连,所述外跟和内跟远离沟槽的一端设有底面。

13.进一步的,所述底面远离沟槽的一端开设有缺口一。

14.进一步的,所述外跟靠近缺口一的一端开设有缺口二。

15.与现有技术相比,本实用新型的有益效果是:

16.1、本技术通过设置密封主体、主密封块和副密封块,主密封块设有主唇口,副密封块设置副唇口,副密封块远离密封主体的一端设置副端面凸台,将该密封圈安装在缸体内后,主唇口和副唇口分别与活塞和缸体相抵触,当该密封圈与活塞之间出现液压油堆积的问题后,堆积的液压油可从端面凸台处回流至缸体内,进而可减少液压油堆积的问题,同时可减少液压油大量堆积后导致的泄漏的问题,进而可保证破碎锤的顺利运转;

17.2、本技术通过在主密封块与副密封块之间设置沟槽,当破碎锤在运转时,液压油流入沟槽内同时作用在主密封块、副密封块和主密封块与副密封块之间,进而主密封块和副密封块在沟槽处液压油推力的作用下,分别向活塞和缸体靠拢,进而可提高该密封圈的密封效果。

附图说明

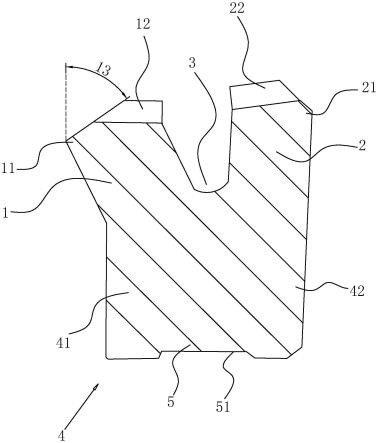

18.图1为本技术实施例中一种破碎锤用长寿命液压油密封圈的结构示意图;

19.图2为本技术实施例中液压油作用力方向的结构示意图;

20.图中,1、主密封块;11、主唇口;12、主端面凸台;13、主唇油面角;2、副密封块;21、副唇口;22、副端面凸台;3、沟槽;4、密封主体;41、内跟;42、外跟;421、缺口二;5、底面;51、缺口一。

具体实施方式

21.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

22.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本实用新型。

23.如图1和图2所示,一种破碎锤用长寿命液压油密封圈包括密封主体4、主密封块1和副密封块2,主密封块1与副密封块2均与密封主体4相连,密封主体4与缸体相抵触,主密封块1与活塞相抵触,副密封块2与缸体相抵触,主密封块1设有与活塞相抵触的主唇口11,副密封块2设有与缸体相抵触的副唇口21,副密封块2远离密封主体4的一端设有副端面凸台22,副端面凸台22与缸体之间的缝隙处可作为回油通道,进而可减少液压油堆积、渗漏的问题,进而可减少对破碎锤运转造成的不利影响。

24.如图1和图2所示,主密封块1远离密封主体4的一端设有主端面凸台12,当主密封块1与缸体相抵触后,当主密封块1、缸体与活塞之间出现液压油堆积时,多余的液压油可从主端面凸台12的缝隙处回流至液压缸内,进而可进一步减少液压油堆积、渗漏的问题。

25.如图1和图2所示,主唇口11与竖直方向的夹角为主唇油面角13,主唇油面角13的度数为55

°

,通过将主唇油面角13的度数设置为55

°

,可改变主唇口11处的压力梯度分布,增大主唇口11处的压力,当破碎锤高频运转时,可提高该密封圈的高频震动下的反应速度,使该密封圈具备较佳的密封性。

26.如图1和图2所示,主密封块1与副密封块2之间留有沟槽3,当破碎锤在运转时,液压油流入沟槽3中后,液压油的液压力可作用在主密封块1、副密封块2和主密封块1与副密封块2之间,进而主密封块1和副密封块2在沟槽3处液压油推力的作用下,分别向活塞和缸体靠拢,因此设置沟槽3,可提供密封力,进而可提高该密封圈的密封效果。

27.如图1和图2所示,密封主体4包括内跟41和外跟42,内跟41与主唇口11相连,外跟42与副唇口21相连,外跟42和内跟41远离沟槽3的一端设有底面5,外跟42与缸体相抵触,底面5远离沟槽3的一端开设有缺口一51,当液压缸运转时,液压油可作用在缺口一51中,进而可改变背压压力分布,使液压力作用在底面5上,进而对该密封圈有一个推动力,进而可使渗漏的液压油从内跟41与活塞杆之间的缝隙中回流至液压缸内。

28.如图1和图2所示,外跟42靠近缺口一51的一端开设有缺口二421,外跟42设置缺口二421后,外跟42侧面略突出于底面5,进而可增大外跟42与缸体相抵触处的过盈量,进而可提高密封圈放置在缸体内的稳固性,同时可提高该密封圈的密封性。

29.如图1和图2所示,本技术通过设置主端面凸台12和副端面凸台22,给该密封圈提供了防止困压和背压释放的通道,进而减少了破碎锤在高频小振幅工况下容易出现的困压和背压的问题,进而可延长该密封圈的使用寿命。

30.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

31.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。