醇氨联产装置含煤气成份vocs气体回收系统

技术领域

1.本实用新型涉及化工环保技术领域,尤其涉及醇氨联产装置含煤气成份vocs气体回收系统。

背景技术:

2.使用焦炉煤气生产甲醇、合成氨工艺路线为:焦炉煤气通过提压、净化、脱硫后送入纯氧转化炉进行纯氧甲烷转化,产出甲醇所需的h2、co,通过二合一压缩机提压后送往甲醇合成塔生产出粗甲醇,在甲醇合成过程富裕的甲醇驰放气送入合成氨驰放气提氢装置进行提氢,产出的纯氢气按规定比例配入一定量的纯氮气,混合后的氮氢混合气经加压后送入氨合成塔生产出液态的合成氨(简称液氨);此外合成氨生产装置一般设有焦炉煤气提氢装置,在驰放气提氢装置停产或检修时,可以通过焦炉煤气提氢装置保持一定的生产负荷,也可驰放气、焦炉煤气提氢装置同时生产,保障合成氨装置满负荷运行。

3.在醇氨联产过程中,煤气输送过程会夹带部分水汽,加之输送过程有一定的温降,导致煤气输送管线冷凝液较多,若不及时排放会影响供气管线的通径、影响生产系统的供气量,所以需要定时对外来的焦炉煤气管线进行定时排污(排放冷凝液),排放过程冷凝液会夹带出部分煤气,排放出的气液混合物进入地下收集池,冷凝液通过传输泵送往冷凝液去化工系统,夹带出的焦炉煤气逸散在大气中,不但影响生产区域的安全和环境质量,也造成了资源浪费。

4.随着环保压力的逐步增加,同行业一般采取对煤气管线排污、压缩机各级缓冲器排污排放的气液混合物集中收集在地下池(非密闭式),通过对地下池顶盖改造、密封,使用引风机把地下池聚集的气体送入焚烧炉燃烧或管式炉燃烧;若地下池顶盖密封不严,易造成空气吸附引风机进口管线,影响引风机进出口煤气中氧含量超标,存在一定的安全风险。

技术实现要素:

5.基于夹带出的焦炉煤气逸散在大气中,不但影响生产区域的安全和环境质量,也造成了资源浪费的技术问题,本实用新型提出了醇氨联产装置含煤气成份vocs气体回收系统。

6.本实用新型提出的醇氨联产装置含煤气成份vocs气体回收系统,包括脱油脱萘器、煤气柜、甲醇焦炉煤气压缩机和合成氨合成氨焦炉气氢气联合压缩机,脱油脱萘器、煤气柜、甲醇焦炉煤气压缩机和合成氨合成氨焦炉气氢气联合压缩机均设置有用于密闭排污的收集罐;

7.收集罐的顶部从右至左均设置有就地远传液位计、氮封设施、就地远传压力表、收集罐出口管道、排污管进口管道、安全阀,收集罐左侧底部设置有传输泵,传输泵出口设置有电磁阀,收集罐出口管道设有阻火器;

8.工艺联锁系统,包括传输泵、电磁阀、就地远传液位计组成的联锁装置,传输泵和电磁阀根据就地远传液位计显示的液位通过工艺联锁系统设置联锁,对各个位置的阀门、

压力表等各电器进行联锁控制;

9.从化工来焦炉煤气进入脱油脱萘器,脱除焦油和萘后进入煤气柜,对煤气管道、甲醇焦炉煤气压缩机的各级缓冲罐、合成氨焦炉气氢气联合压缩机的各级缓冲罐的排污进行集中密闭收集至密闭的收集罐,排放的气液混合物在收集罐进行分离,分离后的气体通过铺设专用管道自压送入煤气柜,分离后的收集罐底部的液体通过传输泵统一输送至冷凝液去化工系统。

10.优选的,所述收集罐出口管道设置单呼阀,当储罐压力达到10kpa时开启单呼阀,气体通过铺设专用管道集中送往醇氨联产装置煤气柜。

11.优选的,所述的氮封设施为氮封稳压阀,当罐内压力≤0.1kpa(可调节)时联锁打开补氮阀,罐内压力涨至1kpa(可调节)时联锁关闭补氮阀,保障罐内始终正压状态。

12.优选的,所述传输泵和传输泵出口处的电磁阀阀门与就地远传液位计设置联锁,就地远传液位计显示的液位达到80%时,联锁5秒启动传输泵、10秒打开传输泵出口阀门,液体送冷凝液去化工系统;液位降至20%联锁5秒关闭传输泵出口阀门、10秒停止传输泵运行。

13.优选的,煤气柜的煤气管道设置有在线氧含量分析仪、紧急切断阀和紧急放散阀,当氧含量达到2%时联锁关闭紧急切断阀、打开紧急放散阀。

14.本实用新型中的有益效果为:

15.1、本实用新型中,醇氨联产装置煤气管道、甲醇焦炉煤气压缩机各级缓冲罐、合成氨焦炉气氢气联合压缩机各级缓冲罐排污集中密闭收集,对各区域排污增设密闭排污收集罐,排放的气液混合物在收集罐进行分离,分离后的气体通过铺设专用管道自压送入煤气柜,分离后的液体通过传输泵送往冷凝液去化工系统处理,解决了现场排污过程煤气逸散的安全和环保问题,实现了生产区域逸散气体有效回收再利用的目的,环保效益、经济效益显著。

16.2、本实用新型中,解决了人员频繁开泵、检查液位的问题,实现了现场远传监控、自动化开泵送水的条件。

附图说明

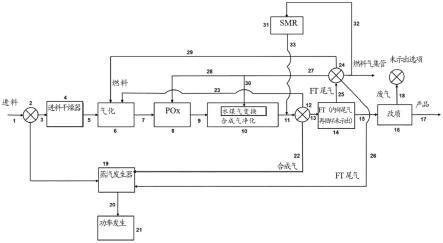

17.图1为本实用新型提出的醇氨联产装置含煤气成份vocs气体回收系统的工艺流程图;

18.图2为本实用新型提出的醇氨联产装置含煤气成份vocs气体回收系统的控制流程图;

19.图3为本实用新型提出的醇氨联产装置含煤气成份vocs气体回收系统的工艺联锁图;

20.图4为本实用新型提出的醇氨联产装置含煤气成份vocs气体回收系统的联锁逻辑框图。

21.图中:1、收集罐;2、脱油脱萘器;3、煤气柜;4、甲醇焦炉煤气压缩机;5、合成氨焦炉氢气联合压缩机;6、传输泵。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

23.参照图1-4,醇氨联产装置含煤气成份vocs气体回收系统,包括脱油脱萘器2、煤气柜3、甲醇焦炉煤气压缩机4和合成氨合成氨焦炉气氢气联合压缩机5,脱油脱萘器2、煤气柜、3、甲醇焦炉煤气压缩机4和合成氨合成氨焦炉气氢气联合压缩机5均设置有用于密闭排污的收集罐1;

24.收集罐1的顶部从右至左均设置有就地远传液位计、氮封设施、就地远传压力表、收集罐出口管道、排污管进口管道、安全阀,收集罐1左侧底部设置有传输泵6,传输泵6出口设置有电磁阀,收集罐出口管道设有阻火器;

25.工艺联锁系统,包括传输泵6、电磁阀、就地远传液位计组成的联锁装置,传输泵6和电磁阀根据就地远传液位计显示的液位通过工艺联锁系统设置联锁,对各个位置的阀门、压力表等各电器进行联锁控制;就地远传液位计显示的液位达到80%时,联锁5秒启动传输泵、10秒打开传输泵出口阀门,液体送冷凝液去化工系统;液位降至20%联锁5秒关闭传输泵出口阀门、10秒停止传输泵运行。

26.从化工来焦炉煤气进入脱油脱萘器2,脱除焦油和萘后进入煤气柜3,对煤气管道、甲醇焦炉煤气压缩机4的各级缓冲罐、合成氨焦炉气氢气联合压缩机5的各级缓冲罐的排污进行集中密闭收集至密闭的收集罐1,排放的气液混合物在收集罐1进行分离,分离后的气体通过铺设专用管道自压送入煤气柜3,分离后的收集罐1底部的液体通过传输泵6统一输送至冷凝液去化工系统,解决了现场排污过程煤气逸散的安全和环保问题,实现了生产区域逸散气体有效回收再利用的目的。

27.在具体使用时,所述收集罐出口管道设置单呼阀,当储罐压力达到10kpa时开启单呼阀,气体通过铺设专用管道集中送往醇氨联产装置煤气柜3。

28.在具体使用时,所述的氮封设施为氮封稳压阀,当罐内压力≤0.1kpa(可调节)时联锁打开补氮阀,罐内压力涨至1kpa(可调节)时联锁关闭补氮阀,保障罐内始终正压状态。

29.在具体使用时,煤气柜3的煤气管道设置有在线氧含量分析仪、紧急切断阀和紧急放散阀,当氧含量达到2%时联锁关闭紧急切断阀、打开紧急放散阀,确保煤气柜3和生产装置的安全。

30.本实用新型的工艺流程如下:

31.从化工厂来的焦炉煤气进入脱油脱萘器2后,脱油脱萘器进口管道和底部设有排污管道,排污至煤气柜3前的收集罐1中,排至收集罐中1(收集罐的压力在5kpa)的焦炉煤气进入到脱油脱萘器2后,焦炉煤气管道然后进入煤气柜3(气柜压力3kpa),煤气柜3中的焦炉煤气进入到甲醇焦炉煤气压缩机4,甲醇焦炉煤气压缩机4为四级压缩,每级压缩设有分离器排出冷凝液,将四台压缩机的各级分离器冷凝液管道统一排至甲醇焦炉煤气压缩机4的收集罐1处,收集罐1中的气体排至煤气柜进口煤气管道。

32.合成氨焦炉氢气联合压缩机5也为四级压缩,与甲醇焦炉煤气压缩机采取相同的工艺流程。

33.煤气柜3、甲醇焦炉煤气压缩机4、合成氨焦炉氢气联合压缩机5对应的冷凝液罐设置有液位计,液位计量程1m,上限为80%、下限为20%,冷凝液罐设置有冷凝液泵,冷凝液罐液位达到80%时联锁启动冷凝液泵,将冷凝液送至化工厂系统的机械化澄清槽中。

34.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。