1.本发明是关于一种乙烯-乙烯醇共聚物(ethylene-vinyl alcohol,evoh)组合物;特别地是关于一种乙烯-乙烯醇共聚物树脂颗粒组合物,由该evoh树脂颗粒组合物形成的膜及多层结构。

背景技术:

2.evoh树脂广泛应用于多层体,用于保存易腐物品。例如,evoh树脂以及由其制成的多层体通常用于食品包装工业、医疗设备和耗材工业、制药工业、电子工业和农业化学品工业。具体而言,evoh树脂通常用于加入多层体中作为一独特层,以用作氧气阻隔层。更进一步地,由evoh制成的多层体还可通过热成型法制作成各式型态的容器。

3.实务上,业界对于上述以evoh材料制成的热成型体通常有针对其外观、热成型性以及阻气性等诸多方面的要求。例如:在外观上,制成后未发生凝胶、麻面或黄变等情形,即可谓其具有优异的外观特性;又,热成型体在不同区域间的厚度差异保持在一范围内,则可谓其具有良好的热成型性;而经热成型后,其氧气穿透率保持在一定程度之下,便可谓其具有理想的阻气性。

技术实现要素:

4.然而,背景技术中从未提出一可有效满足上述要求的概念或手段。针对此技术问题,本发明人经研究后发现,当一evoh树脂颗粒组成物所包含的二evoh树脂颗粒分别具有一特定的表面核心部空隙容积(vvc)数值范围,则所述evoh树脂颗粒组成物形成的薄膜便具有良好的乙烯含量均匀性,且其后续制成的热成型体更得以具备良好的热成型性、外观以及阻气性。

5.据此,本发明一方面提供一种乙烯-乙烯醇共聚物(ethylene vinyl alcohol copolymer,evoh)树脂颗粒组合物,其包括:一第一evoh树脂颗粒,具有一表面核心部空隙容积(vvc)为0.002~14um3/um2,及一第二evoh树脂颗粒,具有一表面核心部空隙容积(vvc)为0.010~48um3/um2。

6.根据本发明的一些实施例,该第二evoh树脂颗粒的vvc大于该第一evoh树脂颗粒的vvc。

7.根据本发明的一些实施例,该第一evoh树脂颗粒的熔点为135~179℃,且其中该第二evoh树脂颗粒的熔点为180~198℃。

8.根据本发明的一些实施例,该第一evoh树脂颗粒的乙烯含量为36~50摩尔百分比。

9.根据本发明的一些实施例,该第二evoh树脂颗粒的乙烯含量为20~35摩尔百分比。

10.根据本发明的一些实施例,该evoh树脂颗粒的形状为圆柱状、椭圆柱状、角柱状,

圆球状、椭圆球状或围棋状,且其长径/高为1~5mm,短径为1~5mm。

11.根据本发明的一些实施例,该第一evoh树脂颗粒与该第二evoh树脂颗粒的重量百分比为5:95至75:25。

12.根据本发明的一些实施例,该evoh树脂颗粒组合物具有硼含量为5~550ppm。

13.根据本发明的一些实施例,该evoh树脂颗粒组合物具有碱金属含量为10~550ppm。

14.根据本发明的一些实施例,该第一evoh树脂颗粒具有一表面核心部实体体积(vmc)为0.001~12um3/um2;且该第二evoh树脂颗粒具有一表面核心部实体体积(vmc)为0.022~55um3/um2。

15.根据本发明的一些实施例,该第一evoh树脂颗粒具有0.001~25um的均方根高度(sq)表面参数;且该第二evoh树脂颗粒具有0.020~65um的均方根高度(sq)表面参数。

16.根据本发明的一些实施例,该第一evoh树脂颗粒具有0.030~28um的面最大高度(sz)表面参数;且该第二evoh树脂颗粒具有0.120~65um的面最大高度(sz)表面参数。

17.根据本发明的一些实施例,该第一evoh树脂颗粒具有0.010~25um的核心高度差(sk)表面参数;且该第二evoh树脂颗粒具有0.030~65um的核心高度差(sk)表面参数。

18.根据本发明的一些实施例,该第一evoh树脂颗粒具有0.001~0.600um的线算数平均高度(ra)表面参数;且该第二evoh树脂颗粒具有0.012~0.800um的线算数平均高度(ra)表面参数。

19.根据本发明的一些实施例,该第一evoh树脂颗粒具有0.005~7um的线最大高度(rz)表面参数;且该第二evoh树脂颗粒具有0.080~7.500um的线最大高度(rz)表面参数。

20.本发明另一方面提供一种乙烯-乙烯醇共聚物膜,其是由上述evoh树脂颗粒组合物所形成。

21.本发明又另一方面提供一种多层结构,其包括:(a)至少一层上述evoh树脂颗粒组合物所形成的乙烯-乙烯醇共聚物膜;(b)至少一层聚合物层;及(c)至少一层黏合层。

22.根据本发明的一些实施例,该聚合物层是选自由低密度聚乙烯层、聚乙烯接枝马来酸酐(polyethylene grafted maleic anhydride)层、聚丙烯层及尼龙层所组成的群组,且该黏合层是一黏结层(tie layer)。

23.根据本发明的一些实施例,该多层结构为聚合物层/黏合层/乙烯-乙烯醇共聚物膜/黏合层/聚合物层。

24.本发明所提供的乙烯-乙烯醇共聚物(ethylene vinyl alcohol copolymer,evoh)树脂颗粒组合物、由其所形成的乙烯-乙烯醇共聚物膜以及包含该膜的多层结构,在不为特定理论所限制下,可令由evoh材料制成的热成型体具备良好的热成型性、外观以及阻气性。

附图说明

25.现就参考附图仅以举例的方式描述本发明技术的实施态样,其中:

26.图1是根据本发明所应用的表面核心部空隙容积说明示意图;

27.图2是根据本发明所呈现的热成型容器外观示意图。

28.应当理解,本发明的各方面不限于附图所示的配置、手段及特性。

具体实施方式

29.本发明一方面是关于一种乙烯-乙烯醇共聚物(ethylene vinyl alcohol copolymer,evoh)树脂颗粒组合物,其包括:一第一evoh树脂颗粒,具有一表面核心部空隙容积(vvc)为0.002~14um3/um2,及一第二evoh树脂颗粒,具有一表面核心部空隙容积(vvc)为0.010~48um3/um2。

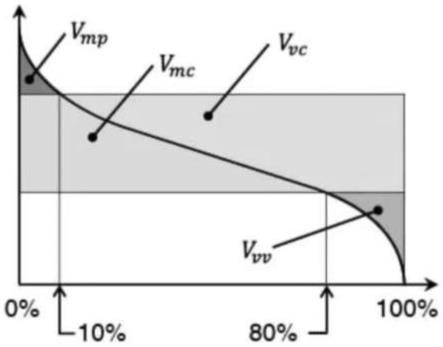

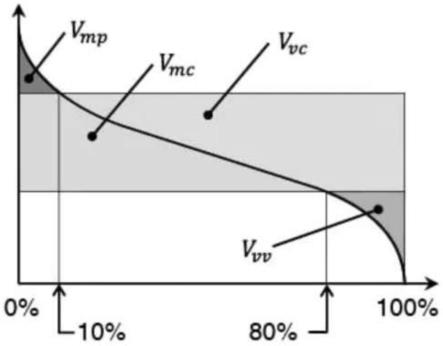

30.如本文所用,所谓表面核心部空隙容积(vvc)是指负荷面积率p%的空隙容积与负荷面积率q%的空隙容积的差异,其定义参照iso 25178:2012。此外,也能以体积参数定量化核心部、突出波峰部、突出波谷部的大小。如图1所示,vmp表示突出波峰部的体积,vmc表示核心部的体积,vvc表示核心部空间的容积,vvv表示突出波谷部的负荷面积率,图1的示例预设中指定10%至80%为核心部的区间。所述的第一evoh树脂颗粒的vvc为0.002~14um3/um2,例如:0.002、0.005、0.010、0.050、0.100、0.500、1、2、3、4、5、6、7、8、9、10、11、12、13或14。所述的第二evoh树脂颗粒的vvc为0.010~48um3/um2,例如:0.010、0.050、0.100、0.500、1、5、10、15、20、25、30、35、40、45、46、47或48。根据本发明的较佳实施例,该第二evoh树脂颗粒的vvc大于该第一evoh树脂颗粒的vvc。

31.根据本发明的一些实施例,该第一evoh树脂颗粒的熔点为135~179℃,例如:135、140、145、150、155、160、165、170、175或179℃。另一方面,该第二evoh树脂颗粒的熔点为180~198℃,例如:180、182、184、186、188、190、192、194、196或198℃。

32.根据本发明的一些实施例,该第一evoh树脂颗粒的乙烯含量可为约36~50摩尔百分比(mole%),例如:36、38、40、42、44、46、48或50mole%。另一方面,该第二evoh树脂颗粒的乙烯含量为20~35mole%,例如:20、21、23、25、27、29、31、33或35mole%。

33.此外/或者,该evoh的皂化度可为90mole%或更高,较佳为95mole%或更高,较佳为97mole%或更高,较佳为99.5mole%或更高。

34.本文所述的evoh颗粒是指evoh树脂经过造粒而形成一或多个颗粒的形式及/或形状,尽管在本发明全文中是描述经过造粒而形成一或多个evoh颗粒,但该evoh颗粒是可被加工成珠粒、立方体、碎片、刨花等形式;根据本发明的一些实施例,该evoh树脂颗粒的形状为圆柱状、椭圆柱状、角柱状,圆球状、椭圆球状或围棋状,且其长径或高为1~5mm,例如:1、2、3、4或5mm;而其短径为1~5mm,例如:1、2、3、4或5mm。如本文所用,所述“长径/高”是指由一封闭曲面构成表面的物体所具有的最长外径;而所述“短径”则是指与所述长径或高垂直而具有最大面积的截面中的最小直径。如本文所用,所述“由一封闭曲面构成表面的物体”可理解为表面整体由曲面构成的物体;通过多个面交会形成而不具棱角的物体;或是任意位置的截面不呈矩形的物体。

35.具体而言,当evoh树脂颗粒为圆柱状或椭圆柱状时,其高的范围是介于1~5mm,例如:1.5~5.0mm、1.7~5.0mm、2.2~5.0mm、2.4~5.0mm、2.6~5.0mm、2.8~5.0mm、3.0~5.0mm、3.2~5.0mm、3.4~5.0mm、3.6~5.0mm、3.8~5.0mm、4.0~5.0mm、1.7~4.5mm、1.7~4.4mm、1.7~4.2mm、1.7~4.0mm、1.7~3.8mm、1.7~3.6mm、1.7~3.4mm、1.7~3.2mm、1.7~3.0mm;其短径范围是介于1~5mm,例如:1.5~5.0mm、1.7~5.0mm、2.2~5.0mm、2.4~5.0mm、2.6~5.0mm、2.8~5.0mm、3.0~5.0mm、3.2~5.0mm、3.4~5.0mm、3.6~5.0mm、3.8~5.0mm、4.0~5.0mm、1.7~4.5mm、1.7~4.4mm、1.7~4.2mm、1.7~4.0mm、1.7~3.8mm、1.7~3.6mm、1.7~3.4mm、1.7~3.2mm、1.7~3.0mm。

36.而当evoh颗粒为圆粒状,例如圆球状、椭圆球状或围棋状时,其长径的范围是介于1~5mm,例如:1.5~5.0mm、2.2~5.0mm、2.4~5.0mm、2.6~5.0mm、2.8~5.0mm、3.0~5.0mm、3.2~5.0mm、3.4~5.0mm、3.6~5.0mm、3.8~5.0mm、4.0~5.0mm、2.0~4.5mm、2.0~4.4mm、2.0~4.2mm、2.0~4.0mm、2.0~3.8mm、2.0~3.6mm、2.0~3.4mm、2.0~3.2mm、2.0~3.0mm;其短径的范围是介于1~5mm,例如:1.5~5.0mm、1.8~4.6mm、2.4~4.6mm、2.6~4.6mm、2.8~4.6mm、3.0~4.6mm、3.2~4.6mm、3.4~4.6mm、3.6~4.6mm、3.8~4.6mm、4.0~4.6mm、1.6~4.5mm、1.6~4.4mm、1.6~4.2mm、1.6~4.0mm、1.6~3.8mm、1.6~3.6mm、1.6~3.4mm、1.6~3.2mm、1.6~3.0mm。

37.根据本发明的一些实施例,该第一evoh树脂颗粒与该第二evoh树脂颗粒的重量百分比为5:95至75:25,例如:5:95、15:85、25:75、35:65、45:55、55:45、65:35或75:25。

38.根据本发明的一些实施例,该evoh树脂颗粒组合物在某些情况下可包含硼化合物及/或硼酸及/或肉桂酸及/或碱金属及/或共轭多烯及/或滑剂及/或碱土金属。上述物质可赋予evoh树脂颗粒组合物更好的性质。

39.根据本发明的一些实施例,该evoh树脂颗粒组合物可包含一硼化合物,其中硼含量为5至550ppm。在一些情况下,该evoh树脂颗粒组合物的硼含量基于该evoh树脂颗粒组合物的总重量可为10至450ppm、10至约400ppm、10至约350ppm、10至约300ppm、10至约275ppm、10至约250ppm、10至约225ppm、10至约200ppm、10至约175ppm、约20至450ppm、约20至约400ppm、约20至约350ppm、约20至约300ppm、约20至约275ppm、约20至约250ppm、约20至约225ppm、约20至约200ppm、约20至约175ppm、约60至450ppm、约60至约400ppm、约60至约350ppm、约60至约300ppm、约60至约275ppm、约60至约250ppm、约60至约225ppm、约60至约200ppm、约60至约175ppm、约100至450ppm、约100至约400ppm、约100至约350ppm、约100至约300ppm、约100至约275ppm、约100至约250ppm、约100至约225ppm、约100至约200ppm、约100至约175ppm、约140至450ppm、约140至约400ppm、约140至约350ppm、约140至约300ppm、约140至约275ppm、约140至约250ppm、约140至约225ppm、约140至约200ppm、约180至约450ppm、约180至约400ppm、约180至约350ppm、约180至约300ppm、约180至约275ppm、约180至约250ppm、约180至约225ppm、约220至450ppm、约220至约400ppm、约220至约350ppm、约220至约300ppm、约220至约275ppm。当evoh树脂颗粒组合物的硼含量在一定范围内时,可增加evoh树脂颗粒组合物的黏度并减少evoh树脂颗粒组合物黏附在螺杆上的机会,或除去螺杆上的evoh,从而使材料具有自洁功能,可进一步改善膜厚均匀性。根据本发明的较佳实施例,除了硼化合物外,该evoh树脂颗粒组合物还可包含肉桂酸、碱金属、共轭多烯、碱土金属、其盐及/或其混合物;上述物质是通常存在于evoh树脂颗粒组合物中的常见物质,使其有更好的性质。上述具有共轭多烯结构化合物的含量,在每单位重量的evoh树脂颗粒组成物中为1~30000ppm的话,可进一步抑制加热后的着色,热稳定性更优异。而若每单位重量的evoh树脂组成物中含有该碱金属化合物或碱土金属化合物的含量以金属换算计为10~550ppm的话,则能成为长时运转成形性更优异者;所述含量根据不同情形,可以是例如:介于10-550ppm、介于约10-500ppm、介于约10-450ppm、介于约10-400ppm、介于约10-350ppm、介于约10-300ppm、介于约10-250ppm、介于约10-200ppm、介于约10-150ppm、介于约10-100ppm、介于约10-50ppm、介于约50-550ppm、介于约50-500ppm、介于约50-450ppm、介于约50-400ppm、介于约50-350ppm、介于约50-300ppm、介于约50-250ppm、介于约50-200ppm、介

于约50-150ppm、介于约50-100ppm、介于约100-550ppm、介于约100-500ppm、介于约100-450ppm、介于约100-400ppm、介于约100-350ppm、介于约100-300ppm、介于约100-250ppm、介于约100-200ppm、介于约100-150ppm、介于约200-550ppm、介于约200-500ppm、介于约200-450ppm、介于约200-400ppm、介于约200-350ppm、介于约200-300ppm、介于约200-250ppm、介于约300-550ppm、介于约300-500ppm、介于约300-450ppm、介于约300-400ppm、介于约300-350ppm、介于约400-550ppm、介于约400-500ppm、介于约400-450ppm或介于约500-550ppm。

40.根据本发明的一些实施例,所述硼化合物可包括硼酸或其金属盐。金属盐的实例包括但不限于硼酸钙、硼酸钴、硼酸锌(例如四硼酸锌、偏硼酸锌)、硼酸铝钾、硼酸铵(例如偏硼酸铵、四硼酸铵、五硼酸铵、八硼酸铵)、硼酸镉(例如正硼酸镉、四硼酸镉)、硼酸钾(例如偏硼酸钾、四硼酸钾、五硼酸钾、六硼酸钾、八硼酸钾)、硼酸银(例如偏硼酸银、四硼酸银)、硼酸铜(例如硼酸铜(ii)、偏硼酸铜、四硼酸铜)、硼酸钠(例如偏硼酸钠、二硼酸钠、四硼酸钠、五硼酸钠、六硼酸钠、八硼酸钠)、硼酸铅(例如偏硼酸铅、六硼酸铅)、硼酸镍(例如正硼酸镍、二硼酸镍、四硼酸镍、八硼酸镍)、硼酸钡(例如正硼酸钡、偏硼酸钡、二硼酸钡、四硼酸钡)、硼酸铋、硼酸镁(例如正硼酸镁、二硼酸镁、偏硼酸镁、四硼酸三镁、四硼酸五镁)、硼酸锰(例如硼酸锰(i)、偏硼酸锰、四硼酸锰)、硼酸锂(例如偏硼酸锂、四硼酸锂、五硼酸锂)、其盐或其组合。可包括硼酸盐矿物,例如硼砂、钾盐镁矾、板硼石、粒镁硼石、硼镁石/遂安石(suanite)和硼镁石(szaibelyite)。其中,较佳是使用硼砂、硼酸和硼酸钠(例如偏硼酸钠、二硼酸钠、四硼酸钠、五硼酸钠、六硼酸钠和八硼酸钠)。

41.根据本发明的一些实施例,该第一evoh树脂颗粒具有一表面核心部实体体积(vmc,可参照图1所示)为约0.001~12um3/um2,例如:介于约0.001~12um3/um2、介于约0.010~12um3/um2、介于约0.100~12um3/um2、介于约1~12um3/um2、介于约3~12um3/um2、介于约3~10um3/um2、介于约5~10um3/um2或介于约5~7um3/um2。另一方面,该第二evoh树脂颗粒具有一表面核心部实体体积(vmc)为0.022~55um3/um2,例如:介于约0.220~55um3/um2、介于约2.200~55um3/um2、介于约22~55um3/um2、介于约22~48um3/um2、介于约22~40um3/um2、介于约22~36um3/um2、介于约30~55um3/um2或介于约38~55um3/um2。

42.根据本发明的一些实施例,该第一evoh树脂颗粒具有0.001~25um的均方根高度(sq)表面参数,例如:介于约0.001~25um、介于约0.010~25um、介于约0.100~25um、介于约1~25um、介于约1~23.30um、介于约1~20um、介于约1~15um、介于约5~15um或介于约7~10um。另一方面,该第二evoh树脂颗粒具有0.020~65um的均方根高度(sq)表面参数,例如:介于约0.020~65um、介于约0.200~65um、介于约2~65um、介于约2~61.30um、介于约10~61.30um、介于约20~50um、介于约25~40um、介于约30~40um或介于约30~36um。

43.如本文所用,所述“均方根高度(sq)表面参数”的定义参照iso25178:2012;其可理解为一取样范围内,轮廓表面各点相对基准面的距离(z轴距离,亦即高度)均方根值,相当于物体高度的标准偏差。

44.根据本发明的一些实施例,该第一evoh树脂颗粒具有0.030~28um的面最大高度(sz)表面参数,例如:介于约0.300~28um、介于约0.300~25um、介于约1~28um、介于约1~25um、介于约1~23um、介于约1~20um、介于约1~15um、介于约5~15um或介于约7~10um。另一方面,该第二evoh树脂颗粒具有0.120~65um的面最大高度(sz)表面参数,例如:介于约0.120~65um、介于约1.200~65um、介于约2~65um、介于约2~61.30um、介于约10~

61.30um、介于约20~50um、介于约25~40um、介于约30~40um或介于约30~36um。

45.如本文所用,所述“面最大高度(sz)表面参数”的定义参照iso25178:2012,其可理解为一取样范围内,相对基准面的最大波峰与最大波谷的距离(z轴距离,亦即高度)值。

46.根据本发明的一些实施例,该第一evoh树脂颗粒具有0.010~25um的核心高度差(sk)表面参数,例如:介于约0.100~25um、介于约1~25um、介于约1~23um、介于约1~20um、介于约1~15um、介于约5~15um或介于约7~10um。另一方面,该第二evoh树脂颗粒具有0.030~65um的核心高度差(sk)表面参数,例如:介于约0.300~65um、介于约1~65um、介于约2~65um、介于约3~61.30um、介于约10~61.30um、介于约20~50um、介于约25~40um、介于约30~40um或介于约30~36um。

47.如本文所用,所述“核心高度差(sk)表面参数”的定义参照iso25178:2012,其可理解为一核心部范围内的最大高度减去最小高度的值。

48.根据本发明的一些实施例,该第一evoh树脂颗粒具有0.001~0.990um的线算数平均高度(ra)表面参数,例如:介于约0.001~0.990um、介于约0.001~0.700um、介于约0.001~0.500um、介于约0.001~0.300um、介于约0.010~0.100um、介于约0.050~0.990um、介于约0.050~0.700um、介于约0.050~0.500um、介于约0.050~0.300um或介于约0.050~0.100um。另一方面,该第二evoh树脂颗粒具有0.001~0.990um的线算数平均高度(ra)表面参数,例如:介于约0.010~0.990um、介于约0.010~0.700um、介于约0.010~0.500um、介于约0.010~0.300um、介于约0.010~0.100um、介于约0.050~0.990um、介于约0.050~0.700um、介于约0.050~0.500um、介于约0.050~0.300um或介于约0.050~0.100um。

49.如本文所用,所述“线算术平均高度(ra)表面参数”是一界定表面粗糙度的参数,其定义可参照jis b 0601,具体而言,其可理解为一轮廓曲线在一基准长度上的平均绝对值。

50.根据本发明的一些实施例,该第一evoh树脂颗粒具有0.0010~9.9000um的线最大高度(rz)表面参数,例如:介于约0.0010~9um、介于约0.0010~7um、介于约0.0010~5um、介于约0.0100~3um、介于约0.0500~5um、介于约0.0500~3um、介于约0.0500~1um或介于约0.0500~0.0800um。另一方面,该第二evoh树脂颗粒具有0.0010~9.9000um的线最大高度(rz)表面参数,例如:介于约0.0800~9um、介于约0.1000~9um、介于约0.1500~9um、介于约0.1500~7um、介于约0.5000~5um、介于约0.5000~2.5000um或介于约1~2.5000um。

51.如本文所用,所述“线最大高度(rz)表面参数”是一界定表面粗糙度的参数,其定义可参照jis b 0601,具体而言,其可理解为一轮廓曲线相对一基准长度上的最高波峰及最低波谷的距离。

52.另一方面,本发明提供一种乙烯-乙烯醇共聚物膜,其是由上述evoh树脂颗粒组合物所形成。具体而言,所述乙烯-乙烯醇共聚物膜是一单层薄膜。

53.又另一方面,本发明提供一种多层结构,其包括:(a)至少一层上述evoh树脂颗粒组合物所形成的乙烯-乙烯醇共聚物膜;(b)至少一层聚合物层;及(c)至少一层黏合层。

54.根据本发明的一些实施例,该聚合物层是选自由低密度聚乙烯层、聚乙烯接枝马来酸酐(polyethylene grafted maleic anhydride)层、聚丙烯层及尼龙层所组成的群组,且该黏合层是一黏结层(tie layer),例如arkema公司的arkema orevac 18729。具体而言,该多层结构的层迭结构依序为聚合物层、黏合层、乙烯-乙烯醇共聚物膜、黏合层以及聚合

物层。根据本发明的一些实施例,该聚合物层的厚度为100~500um,较佳地为200~400um,更佳地为300um;该黏合层的厚度为10~40um,较佳地为20~30um,更佳地为25um;该乙烯-乙烯醇共聚物膜的厚度为20~80um,较佳地为40~60um,更佳地为50um。

55.在不受任何理论的限制下,据信由于vvc核心部空隙容积10%~80%核心区域,所占比例较大,其为影响摩擦的主因,会影响第一evoh树脂颗粒以及第二evoh树脂颗粒熔化相混的情形。有着较低熔点的第一evoh树脂颗粒,当vvc较小,颗粒间的表面摩擦力较小,摩擦热较低,颗粒较晚熔融,熔化区向后;而较高熔点的第二evoh树脂颗粒,控制使其vvc较大,颗粒间的表面摩擦力较大,摩擦热较高,颗粒提早融熔,熔化区向前;因此,经控制vvc范围的两种不同evoh颗粒形成的组成物,组份中的颗粒熔化区接近,混和性较好,进而提升了该evoh组合物的热成型性。实施例

56.提供以下本发明各方面的非限制性实施例主要是为了阐明本发明的各方面及其所达到的效益。每一个实施例及比较例的evoh配方皆由至少两种成分所制备。更具体而言,实施例及比较例的evoh树脂颗粒组合物的两种组分为二种evoh树脂颗粒。制备evoh树脂颗粒组成物

57.以下提供evoh树脂颗粒组合物的非限制性制备方法。根据与以下揭示的方法相似的方法,制备5种非限制性实施例evoh树脂颗粒组合物(实施例evoh 1-5)及6种比较例evoh树脂颗粒组合物(比较例evoh 1-6)。然而,制备实施例evoh 1-5及比较例evoh 1-6的具体方法通常会与以下揭示的方法在一个或多个方面有所不同。

58.实施例1的第一evoh树脂颗粒

59.在具备冷却盘管的聚合釜中加入乙酸乙烯酯500kg、甲醇100kg、过氧化乙酰0.0585kg、柠檬酸0.015kg,将聚合釜内以氮气暂时置换后,然后以乙烯置换并压入直到乙烯压力成为45kg/cm2。在乙烯加压环境下,边搅拌边升温到67℃,以开始聚合。聚合开始6小时后,在聚合率到达60%的时点,添加作为阻聚剂的山梨酸共轭多烯0.0525kg。由此,获得乙烯结构单元的含量44mole%的乙烯-乙酸乙烯酯共聚物。然后,将含有乙烯-乙酸乙烯酯共聚物的反应液供给到蒸馏塔,从塔下部导入甲醇蒸气以去除未反应的乙酸乙烯酯,获得乙烯-乙酸乙烯酯共聚物的甲醇溶液。

60.在此实施例中是藉由将乙烯单体和乙酸乙烯酯单体聚合而形成的组分(ethylene-vinyl acetate copolymer,以下称“evac”聚合物),以皂化度99.5%进行皂化形成evoh。随后,将evoh溶解于甲醇与水的比例为70:30的醇水溶液中。将evoh/甲醇/水的溶液放置在60℃下1小时,以促进evoh溶解于evoh/甲醇/水的溶液中。该evoh/甲醇/水溶液的固体含量为41wt%。

61.然后通过条切(strip cut)将前述甲醇、水及evoh的溶液进行造粒。具体而言,使用泵以120l/min的流速将前述甲醇、水及evoh的溶液抽送至进料管中,然后送入直径为0.5mm的圆形的开口部模具,将evoh溶液挤出至5℃的水/甲醇混合溶液(水/甲醇质量比=9/1)中而析出囗股线状,并以转速500rpm的旋转刀切断,以获得evoh的颗粒。同时利用5℃的循环冷凝水以冷却evoh颗粒。随后,将该evoh颗粒离心以分离出evoh粒子。以水洗涤分离后的evoh粒子,采用的离心及洗涤步骤中,第一次脱水机转速为5000rpm;输送时水/湿粒比例为10;输送用离心式泵(pump)种类为开放式;输送泵(pump)转速为3000rpm;水洗时水/湿

粒重量比例为5;水洗时水流速度为2m/min;第二次脱水机转速为2000rpm,然后将该evoh粒子浸入硼酸/乙酸钠溶液中,浓度以最终产品的硼含量及碱金属所呈含量方式调整,最后藉由三段不同干燥机搭配进行干燥以获得高为5mm、短径为1mm的evoh圆柱状颗粒。

62.前述三段干燥的状态为:第一段干燥使用带式干燥机,于80℃下干燥2小时;第二段干燥使用带式干燥机,于100℃下干燥20小时;第三段干燥使用流动型干燥机,于120℃下干燥20小时,最后将颗粒进行输送储存,所述输送是在以下情况进行:输送形式为空气输送,管线直径为6英寸,弯头数目为4,管线长度为30公尺,输送速度为40m/min。

63.实施例1的第二evoh树脂颗粒

64.在此实施例,比照实施例1的第一evoh树脂颗粒,不同的地方在于,此处将乙烯含量为32mole%的乙烯-醋酸乙烯酯共聚物(ethylene-vinyl acetate copolymer,以下称“evac”)进行皂化,皂化度99.5%,以制备evoh聚合物。且送入直径为2mm的圆形的开口部模具,将evoh溶液挤出至5℃的水/甲醇混合溶液(水/甲醇质量比=9/1)中而析出囗股线状,并以转速2000rpm的旋转刀切断。随后,再藉由三段不同干燥机搭配进行干燥以获得高为2mm、短径为3mm的evoh圆柱状颗粒。

65.前述三段干燥的状态为:第一段干燥使用微波干燥机,于70℃下干燥3小时;第二段干燥使用圆筒型搅拌干燥机,于110℃下干燥20小时;第三段干燥使用箱式干燥机,于115℃下干燥30小时。

66.用于后续进一步的制备,上述第一evoh树脂颗粒以及第二evoh树脂颗粒进一步以重量百分比分别为25及75wt%的比例混合为实施例1的evoh树脂颗粒组合物,混合以锥形螺杆混合器(型号:cm-2,购自协辉机械工业有限公司)以10rpm并持续5分钟方式混合。

67.实施例2的第一及第二evoh树脂颗粒

68.使用与实施例1的evoh树脂颗粒相似的制备方法,制备用于实施例2的第一及第二evoh甲醇水溶液。然而,制备实施例2的第一evoh甲醇水溶液时,其乙烯含量为48mole%;且造粒步骤通过水下切粒(underwater pelletization)将前述甲醇、水及evoh的溶液进行造粒。具体而言,使用泵以120l/min的流速将前述甲醇、水及evoh的溶液抽送至进料管中,然后送入直径为1mm的输入管,使用旋转刀以1500rpm切割,以获得evoh的颗粒。同时利用5℃的循环冷凝水以冷却evoh颗粒。随后,将该evoh颗粒离心以分离出evoh粒子,并以水洗涤分离后的evoh粒子;再进行第二次上述离心脱水步骤,接着将该evoh粒子浸入硼酸/乙酸钠溶液中,然后进行干燥步骤并添加硬脂酸钙以获得evoh树脂颗粒最终产物。且其三段干燥的状态为:第一段干燥使用箱式干燥机,于60℃下干燥4小时;第二段干燥使用微波干燥机,于80℃下干燥15小时;第三段干燥使用流动型干燥机,于110℃下干燥30小时;干燥后获得长径为3mm、短径为2mm的evoh椭圆球颗粒。另一方面,制备实施例2的第二evoh甲醇水溶液时,其乙烯含量为27mole%;且使用实施例2第一evoh树脂颗粒相似的制备方法;且输入管的直径为2mm:且其三段干燥的状态为:第一段干燥使用流动型干燥机,于60℃下干燥3小时;第二段干燥使用带式干燥机,于70℃下干燥30小时;第三段干燥使用带式干燥机,于100℃下干燥30小时;干燥后获得短径为3mm的evoh圆球颗粒。进一步地,上述第一evoh树脂颗粒以及第二evoh树脂颗粒进一步以重量百分比分别为10及90wt%的比例混合为实施例2的evoh树脂颗粒组合物。

69.实施例3的第一及第二evoh树脂颗粒

70.使用与实施例2的evoh树脂颗粒相似的制备方法,制备用于实施例3的第一及第二evoh甲醇水溶液。然而,制备实施例3的第一evoh甲醇水溶液时,其乙烯含量为38mole%;且造粒步骤通过水下切粒(underwater pelletization)将前述甲醇、水及evoh的溶液进行造粒。具体而言,使用泵以120l/min的流速将前述甲醇、水及evoh的溶液抽送至进料管中,然后送入直径为0.5mm的输入管,使用旋转刀以3000rpm切割,以获得evoh的颗粒。同时利用5℃的循环冷凝水以冷却evoh颗粒。随后,将该evoh颗粒离心以分离出evoh粒子,并以水洗涤分离后的evoh粒子;再进行第二次上述离心脱水步骤,接着将该evoh粒子浸入硼酸/乙酸钠溶液中,然后进行干燥步骤并添加硬脂酸钙以获得evoh树脂颗粒最终产物。且其三段干燥的状态为:第一段干燥使用带式干燥机,于75℃下干燥2小时;第二段干燥使用通气式回转干燥机,于80℃下干燥15小时;第三段干燥使用红外线干燥机,于115℃下干燥20小时;干燥后获得短径为1mm的evoh圆球颗粒。另一方面,制备实施例3的第二evoh甲醇水溶液时,其乙烯含量为29mole%;使用与实施例1的evoh树脂颗粒相似的制备方法,且条切的开口模具直径为4mm,旋转刀转速为3000rpm;且其三段干燥的状态为:第一段干燥使用微波干燥机,于80℃下干燥2小时;第二段干燥使用流动型干燥机,于100℃下干燥20小时;第三段干燥使用圆筒搅拌型干燥机,于105℃下干燥15小时;干燥后获得高为1mm、短径为5mm的evoh圆柱形颗粒。进一步地,上述第一evoh树脂颗粒以及第二evoh树脂颗粒进一步以重量百分比分别为50及50wt%的比例混合为实施例3的evoh树脂颗粒组合物。

71.实施例4的第一及第二evoh树脂颗粒

72.使用与实施例2的evoh树脂颗粒相似的制备方法,制备用于实施例4的第一及第二evoh甲醇水溶液。惟制备实施例4的第一evoh甲醇水溶液时,其乙烯含量为48mole%;且造粒步骤通过水下切粒(underwaterpelletization)将前述甲醇、水及evoh的溶液进行造粒。具体而言,使用泵以120l/min的流速将前述甲醇、水及evoh的溶液抽送至进料管中,然后送入直径为0.5mm的输入管,使用旋转刀以500rpm切割,以获得evoh的颗粒。同时利用5℃的循环冷凝水以冷却evoh颗粒。随后,将该evoh颗粒离心以分离出evoh粒子,并以水洗涤分离后的evoh粒子;再进行第二次上述离心脱水步骤,接着将该evoh粒子浸入硼酸/乙酸钠溶液中,然后进行干燥步骤并添加硬脂酸钙以获得evoh树脂颗粒最终产物。且其三段干燥的状态为:第一段干燥使用带式干燥机,于80℃下干燥3小时;第二段干燥使用微波干燥机,于90℃下干燥20小时;第三段干燥使用通气式回转干燥机,于110℃下干燥25小时;干燥后获得长径为5mm、短径为1mm的evoh椭圆球颗粒。另一方面,制备实施例4的第二evoh甲醇水溶液时,其乙烯含量为32mole%;且使用时实施例1第一evoh树脂颗粒相似的制备方法;且条切的开口模具直径为2mm,旋转刀转速为1500rpm;且其三段干燥的状态为:第一段干燥使用流动型干燥机,于70℃下干燥2小时;第二段干燥使用红外线干燥机,于90℃下干燥20小时;第三段干燥使用箱式干燥机,于100℃下干燥30小时;干燥后获得高为3mm、短径为3mm的evoh圆柱形颗粒。进一步地,上述第一evoh树脂颗粒以及第二evoh树脂颗粒进一步以重量百分比分别为15及85wt%的比例混合为实施例4的evoh树脂颗粒组合物。

73.实施例5的第一及第二evoh树脂颗粒

74.使用与实施例2的evoh树脂颗粒相似的制备方法,制备用于实施例5的第一及第二evoh甲醇水溶液。然而,制备实施例5的第一evoh甲醇水溶液时,其乙烯含量为38mole%;且造粒步骤通过水下切粒(underwater pelletization)将前述甲醇、水及evoh的溶液进行造

粒。具体而言,使用泵以120l/min的流速将前述甲醇、水及evoh的溶液抽送至进料管中,然后送入直径为1mm的输入管,使用旋转刀以1000rpm切割,以获得evoh的颗粒。同时利用5℃的循环冷凝水以冷却evoh颗粒。随后,将该evoh颗粒离心以分离出evoh粒子,并以水洗涤分离后的evoh粒子;再进行第二次上述离心脱水步骤,接着将该evoh粒子浸入硼酸/乙酸钠溶液中,然后进行干燥步骤并添加硬脂酸钙以获得evoh树脂颗粒最终产物。其三段干燥的状态为:第一段干燥使用流动型干燥机,于60℃下干燥3小时;第二段干燥使用带式干燥机,于100℃下干燥10小时;第三段干燥使用圆筒搅拌型干燥机,于110℃下干燥20小时;干燥后获得长径为4mm、短径为2mm的evoh椭圆球颗粒。另一方面,制备实施例5的第二evoh甲醇水溶液时,其乙烯含量为24mole%;使用与实施例2的第一evoh树脂颗粒相似的制备方法,切割时输入管直径为0.5mm,使用旋转刀以1000rpm切割,且其三段干燥的状态为:第一段干燥使用红外线干燥机,于70℃下干燥2小时;第二段干燥使用通气式回转干燥机,于95℃下干燥15小时;第三段干燥使用流动型干燥机,于115℃下干燥30小时;干燥后获得长径为4mm、短径为1mm的evoh椭圆球颗粒。进一步地,上述第一evoh树脂颗粒以及第二evoh树脂颗粒进一步以重量百分比分别为35及65wt%的比例混合为实施例5的evoh树脂颗粒组合物。

75.比较例1的第一及第二evoh树脂颗粒

76.使用与实施例2的evoh树脂颗粒相似的制备方法,制备用于比较例1的第一及第二evoh甲醇水溶液。然而,制备比较例1的第一evoh甲醇水溶液时,其乙烯含量为44mole%;且造粒步骤通过水下切粒(underwater pelletization)将前述甲醇、水及evoh的溶液进行造粒。具体而言,使用泵以120l/min的流速将前述甲醇、水及evoh的溶液抽送至进料管中,然后送入直径为2.5mm的输入管,使用旋转刀以1200rpm切割,以获得evoh的颗粒。同时利用5℃的循环冷凝水以冷却evoh颗粒。随后,将该evoh颗粒离心以分离出evoh粒子,并以水洗涤分离后的evoh粒子;再进行第二次上述离心脱水步骤,接着将该evoh粒子浸入硼酸/乙酸钠溶液中,然后进行干燥步骤并添加硬脂酸钙以获得evoh树脂颗粒最终产物。且其三段干燥的状态为:第一段干燥使用带式干燥机,于80℃下干燥1小时;第二段干燥使用带式干燥机,于110℃下干燥2小时;第三段干燥使用微波干燥机,于120℃下干燥10小时;干燥后获得短径为3.5mm的evoh圆球颗粒。另一方面,制备比较例1的第二evoh甲醇水溶液,其乙烯含量为29mole%;使用与实施例1的第一evoh树脂颗粒相似的制备方法,条切的开口模具直径为3.5mm,旋转刀转速为500rpm;且其三段干燥的状态为:第一段干燥使用红外线干燥机,于85℃下干燥2小时;第二段干燥使用箱式干燥机,于105℃下干燥25小时;第三段干燥使用微波干燥机,于130℃下干燥10小时;干燥后获得高为5mm、短径为4.5mm的evoh圆柱形颗粒。进一步地,上述第一evoh树脂颗粒以及第二evoh树脂颗粒进一步以重量百分比分别为5及95wt%的比例混合为比较例1的evoh树脂颗粒组合物。

77.比较例2的第一及第二evoh树脂颗粒

78.使用与实施例2的evoh树脂颗粒相似的制备方法,制备用于比较例2的第一及第二evoh甲醇水溶液。然而,制备比较例2的第一evoh甲醇水溶液时,其乙烯含量为35mole%;且造粒步骤通过水下切粒(underwater pelletization)将前述甲醇、水及evoh的溶液进行造粒。具体而言,使用泵以120l/min的流速将前述甲醇、水及evoh的溶液抽送至进料管中,然后送入直径为1mm的输入管,使用旋转刀以1500rpm切割,以获得evoh的颗粒。同时利用5℃的循环冷凝水以冷却evoh颗粒。随后,将该evoh颗粒离心以分离出evoh粒子,并以水洗涤分

离后的evoh粒子;再进行第二次上述离心脱水步骤,接着将该evoh粒子浸入硼酸/乙酸钠溶液中,然后进行干燥步骤并添加硬脂酸钙以获得evoh树脂颗粒最终产物。且其三段干燥的状态为:第一段干燥使用红外线干燥机,于80℃下干燥4小时;第二段干燥使用带式干燥机,于110℃下干燥20小时;第三段干燥使用微波干燥机,于105℃下干燥10小时;干燥后获得长径为3mm、短径为2mm的evoh椭圆球颗粒。另一方面,制备比较例2的第二evoh甲醇水溶液时,其乙烯含量为24mole%;且使用与实施例1的evoh树脂颗粒相似的制备方法,条切之开口模具直径为1mm,旋转刀转速为1000rpm;又其三段干燥的状态为:第一段干燥使用圆筒搅拌型干燥机,于110℃下干燥3小时;第二段干燥使用流动型干燥机,于110℃下干燥30小时;第三段干燥使用通气式回转干燥机,于120℃下干燥50小时;干燥后获得高为4mm、短径为2mm的evoh圆柱形颗粒。进一步地,上述第一evoh树脂颗粒以及第二evoh树脂颗粒进一步以重量百分比分别为75及25wt%的比例混合为比较例2的evoh树脂颗粒组合物。

79.比较例3的第一及第二evoh树脂颗粒

80.使用与实施例1的evoh树脂颗粒相似的制备方法,制备用于比较例3的第一及第二evoh甲醇水溶液。然而,制备比较例3的第一evoh甲醇水溶液时,其乙烯含量为48mole%;且使用与实施例1的evoh树脂颗粒相似的制备方法,条切的开口模具直径为3mm,旋转刀转速为1700rpm;且其三段干燥的状态为:第一段干燥使用流动型干燥机,于90℃下干燥3小时;第二段干燥使用通气式回转干燥机,于100℃下干燥25小时;第三段干燥使用圆筒搅拌型干燥机,于110℃下干燥40小时;干燥后获得高为2.5mm、短径为4mm的evoh圆柱形颗粒。另一方面,制备比较例3的第二evoh甲醇水溶液时,其乙烯含量为32mole%;且使用与实施例1的evoh树脂颗粒相似的制备方法,条切的开口模具直径为2mm,旋转刀转速为1200rpm。其三段干燥的状态为:第一段干燥使用流动型干燥机,于80℃下干燥4小时;第二段干燥使用通气式回转干燥机,于110℃下干燥30小时;第三段干燥使用流动型干燥机,于115℃下干燥30小时;干燥后获得高为3.5mm、短径为3mm的evoh圆柱形颗粒。进一步地,上述第一evoh树脂颗粒以及第二evoh树脂颗粒进一步以重量百分比分别为15及85wt%的比例混合为比较例3的evoh树脂颗粒组合物。

81.比较例4的第一及第二evoh树脂颗粒

82.使用与实施例2的evoh树脂颗粒相似的制备方法,制备用于比较例4的第一及第二evoh甲醇水溶液。然而,制备比较例4的第一evoh甲醇水溶液时,其乙烯含量为38mole%;且造粒步骤通过水下切粒(underwater pelletization)将前述甲醇、水及evoh的溶液进行造粒。具体而言,使用泵以120l/min的流速将前述甲醇、水及evoh的溶液抽送至进料管中,然后送入直径为0.5mm的输入管,使用旋转刀以3000rpm切割,以获得evoh的颗粒。同时利用5℃的循环冷凝水以冷却evoh颗粒。随后,将该evoh颗粒离心以分离出evoh粒子,并以水洗涤分离后的evoh粒子;再进行第二次上述离心脱水步骤,接着将该evoh粒子浸入硼酸/乙酸钠溶液中,然后进行干燥步骤并添加硬脂酸钙以获得evoh树脂颗粒最终产物。且其三段干燥的状态为:第一段干燥使用箱式干燥机,于60℃下干燥2小时;第二段干燥使用圆筒搅拌型干燥机,于80℃下干燥30小时;第三段干燥使用微波干燥机,于105℃下干燥20小时;干燥后获得短径为1mm的evoh圆球颗粒。另一方面,制备比较例4的第二evoh甲醇水溶液时,其乙烯含量为27mole%;使用与实施例2的第一evoh树脂颗粒相似的制备方法,切割时输入管直径为3mm,使用旋转刀以1000rpm切割,且其三段干燥的状态为:第一段干燥使用圆筒搅拌型干

燥机,于100℃下干燥4小时;第二段干燥使用通气式回转干燥机,于90℃下干燥40小时;第三段干燥使用流动型干燥机,于110℃下干燥30小时;干燥后获得短径为4mm的evoh圆球颗粒。进一步地,上述第一evoh树脂颗粒以及第二evoh树脂颗粒进一步以重量百分比分别为10及90wt%的比例混合为比较例4的evoh树脂颗粒组合物。

83.比较例5的第一及第二evoh树脂颗粒

84.使用与实施例2的evoh树脂颗粒相似的制备方法,制备用于比较例5的第一及第二evoh甲醇水溶液。然而,制备比较例5的第一evoh甲醇水溶液时,其乙烯含量为44mole%;且造粒步骤通过水下切粒(underwater pelletization)将前述甲醇、水及evoh的溶液进行造粒。具体而言,使用泵以120l/min的流速将前述甲醇、水及evoh的溶液抽送至进料管中,然后送入直径为2.5mm的输入管,使用旋转刀以1000rpm切割,以获得evoh的颗粒。同时利用5℃的循环冷凝水以冷却evoh颗粒。随后,将该evoh颗粒离心以分离出evoh粒子,并以水洗涤分离后的evoh粒子;再进行第二次上述离心脱水步骤,接着将该evoh粒子浸入硼酸/乙酸钠溶液中,然后进行干燥步骤并添加硬脂酸钙以获得evoh树脂颗粒最终产物。且其三段干燥的状态为:第一段干燥使用红外线干燥机,于60℃下干燥5小时;第二段干燥使用带式干燥机,于80℃下干燥10小时;第三段干燥使用红外线干燥机,于105℃下干燥20小时;干燥后获得长径为4mm、短径为3.5mm的evoh椭圆球颗粒。另一方面,制备比较例5的第二evoh甲醇水溶液时,其乙烯含量为29mole%;使用与实施例2的第一evoh树脂颗粒相似的制备方法,切割时输入管直径为0.5mm,使用旋转刀以1700rpm切割,且其三段干燥的状态为:第一段干燥使用带式干燥机,于80℃下干燥2小时;第二段干燥使用流动型干燥机,于100℃下干燥10小时;第三段干燥使用红外线干燥机,于110℃下干燥15小时;干燥后获得长径为2.5mm、短径为1mm的evoh椭圆球颗粒。进一步地,上述第一evoh树脂颗粒以及第二evoh树脂颗粒进一步以重量百分比分别为20及80wt%的比例混合为比较例5的evoh树脂颗粒组合物。

85.比较例6的第一及第二evoh树脂颗粒

86.使用与实施例2的evoh树脂颗粒相似的制备方法,制备用于比较例6的第一及第二evoh甲醇水溶液。然而,制备比较例6的第一evoh甲醇水溶液时,其乙烯含量为38mole%;且造粒步骤通过水下切粒(underwater pelletization)将前述甲醇、水及evoh的溶液进行造粒。具体而言,使用泵以120l/min的流速将前述甲醇、水及evoh的溶液抽送至进料管中,然后送入直径为1.5mm的输入管,使用旋转刀以1700rpm切割,以获得evoh的颗粒。同时利用5℃的循环冷凝水以冷却evoh颗粒。随后,将该evoh颗粒离心以分离出evoh粒子,并以水洗涤分离后的evoh粒子;再进行第二次上述离心脱水步骤,接着将该evoh粒子浸入硼酸/乙酸钠溶液中,然后进行干燥步骤并添加硬脂酸钙以获得evoh树脂颗粒最终产物。其三段干燥的状态为:第一段干燥使用圆筒搅拌型干燥机,于105℃下干燥4小时;第二段干燥使用通气式回转干燥机,于110℃下干燥30小时;第三段干燥使用流动型干燥机,于105℃下干燥40小时;干燥后获得短径为2.5mm的evoh圆球颗粒。另一方面,制备比较例6的第二evoh树脂甲醇水溶液时,其乙烯含量为32mole%;且使用与实施例2第一evoh树脂颗粒相似的制备方法;且输入管的直径为0.5mm,使用旋转刀以1000rpm切割:且其三段干燥的状态为:第一段干燥使用箱式干燥机,于60℃下干燥3小时;第二段干燥使用通气式回转干燥机,于100℃下干燥20小时;第三段干燥使用微波干燥机,于110℃下干燥30小时;干燥后获得长径为4mm、短径为1mm的evoh椭圆球颗粒。进一步地,上述第一evoh树脂颗粒以及第二evoh树脂颗粒进一步

以重量百分比分别为35及65wt%的比例混合为比较例6的evoh树脂颗粒组合物。

87.前述的箱式干燥机、带式干燥机、微波干燥机及红外线干燥机属“静止型干燥机”;流动型干燥机属“扰动型干燥机”;圆桶搅拌型干燥机及通气式回转干燥机属“强烈扰动型干燥机”。针对扰动型干燥机及强烈扰动型干燥机简要说明如下:

88.扰动型干燥机是指干燥时粒子仅有单方向或轻微的移动。其中流动型干燥机:类似热风烘箱,但风量较热风烘箱大,会使粒子微微被风吹动向上。

89.强烈扰动型干燥机是指干燥时粒子朝二维以上的方向移动或移动幅度剧烈。其中,圆桶搅拌型干燥机:使用外力搅拌,故粒子会前后左右方向碰撞;通气式回转干燥机:干燥时粒子会在管壁内碰撞。evoh树脂颗粒的参数

90.以下提供本发明evoh树脂颗粒的参数及其评估/分析方法。

91.颗粒表面粗糙度

92.为了评估/分析实施例evoh树脂颗粒表面粗糙度,将evoh树脂颗粒平放在板子上方进行颗粒表面粗糙度的测量;测量时需排除倾斜度大于0.5时的数据的部分,以确保扫描平面是相对水平的状态(倾斜度=面最大高度sz/分析范围的边长129μm)。雷射显微镜是采用olympus制造的lext ols5000-saf,且图像是在24

±

3℃的空气温度以及63

±

3%的相对湿度下制成。滤波器设定为无滤波。光源是405nm-波长的光源。物镜是100x放大(mplapon-100xlext)。光学变焦设定为1.0x。图像面积设定为129μm x 129μm(量测rz时,是取图像面积的中心线)。分辨率设定为1024像素x 1024像素。量测100个颗粒的数值,并取其平均值。其中,vvc、vmc、sq、sz及sk是利用iso 25178:2012方法测量;ra及rz则是利用jis b 0601(2001)方法测量。

93.乙烯含量分析

94.为了评估/分析实施例evoh树脂颗粒的乙烯含量,本发明采用unidron制造的拉曼光谱仪,并以波长473nm的雷射光源在每一evoh树脂颗粒随机测定5个点位的乙烯含量,并取其平均值作为该evoh树脂颗粒样本的乙烯含量数值。

95.熔点分析

96.在此,evoh树脂颗粒的熔点温度是依据iso 11357-3-2011方法以dsc q200装置(提席洛科技股份有限公司,tzero technologies,inc.;盖子(tzero lid)为ta仪器t 170607,底盘(tzero pan)为ta仪器t 170620)进行测定。

97.实务上而言,在不为特定理论所限制的情况下,当有大量evoh树脂颗粒时,可先取100颗evoh树脂颗粒并以上述乙烯含量分析方法获得其个别的乙烯含量。接着,针对乙烯含量介于35~48mole%者,先将其预先归类为熔点约为135~179℃的低熔点evoh树脂颗粒;而针对乙烯含量介于24~34mole%者,则将其预先归类为熔点约为180~198℃的高熔点evoh树脂颗粒。进一步地,分别在低熔点evoh树脂颗粒及高熔点evoh树脂颗粒的组别中随机取出10颗evoh树脂颗粒,并以上述表面参数测定方法获得其表面粗糙度,再以上述熔点测定方法确定该些evoh树脂颗粒的熔点。evoh单层膜的制备及分析

98.根据下述方法将实施例1~5及比较例1~6的evoh树脂颗粒组合物分别形成膜。将实施例1~5及比较例1~6的evoh树脂颗粒组合物送入单螺杆压出机(型号me25/5800v4,厂

牌ocs)以压出制备单层薄膜。由将实施例1~5及比较例1~6的evoh树脂颗粒组合物形成的膜的厚度各为20um。将压出机的温度设为220℃;并且设定螺杆的转动频率为7rpm(rotations/minutes)。

99.进一步地,可针对上述实施例1~5及比较例1~6的单层薄膜分析薄膜乙烯含量均匀性。具体而言,其分析方法是采用unidron制造的拉曼光谱仪,并以波长473nm的雷射光源在每一薄膜随机测定5个点位的乙烯含量,再计算其标准偏差,当标准偏差小于1则判定为“o”;标准偏差介于1~2则判定为

“△”

;当标准偏差大于2则判定“x”。多层结构的制备

100.在此,分别将实施例1~5及比较例1~6的evoh树脂颗粒组合物、聚丙烯和黏结层(例如18729,阿科玛有限公司)进行共挤出以形成实施例1~5及比较例1~6个别的多层膜。该多层膜具有5层,具体而言,将evoh颗粒(ⅰ)、聚丙烯(ⅱ)和黏合树脂(ⅲ)分别馈料于五层共挤压膜成形机,以制备具有以下结构的多层薄片:(ⅱ)/(ⅲ)/(ⅰ)/(ⅲ)/(ⅱ),厚度分别为300/25/50/25/300(um)。热成型体的制备及分析

101.接着,对上述实施例1~5及比较例1~6的多层膜进行热成型,以形成容器的形状(例如,杯子及/或杯形容器,例如:水果杯),从而获得一多层容器形式的热成型体(如图2所示),其高h为10cm,上端直径r1为10cm,底面直径r2为7cm。进一步地,为评估实施例1~5及比较例1~6的热成型性,以刮胡刀切削实施例1~5及比较例1~6的热成型体,并以光学显微镜测量在其站立表面区域a1和转角表面区域a2的evoh层厚度。具体而言,当站立表面区域a1和转角表面区域a2的evoh层厚度的差异小于20%则判定为“o”;当站立表面区域a1和转角表面区域a2的evoh层厚度的差异为20~40%则判定为

“△”

;当站立表面区域a1和转角表面区域a2的evoh层厚度的差异大于40%则判定为“x”。

102.另一方面,针对热成型体的外观是依据肉眼判断麻面的有无。具体而言,若外观无麻面则判定为“o”;而外观有麻面则判定为“x”。

103.更进一步地,本发明通过测定热成型体的氧气穿透率(otr)以评估其阻气性。本发明是采用ox-tran model 2/22氧气通过率试验机(mocon公司),依据iso 14663-2方法,各别测定实施例1~5及比较例1~6的热成型体的otr。其中,otr测试是于相对湿度65%、23℃的条件下进行,单位为cc/pkg*day。具体而言,当otr小于0.01cc/pkg*day则判定为“o”;当otr为0.01~0.5cc/pkg*day则判定为

“△”

;当otr大于0.5cc/pkg*day则判定为“x”。实施例及比较例的结果分析

104.在此部分,分别将实施例1~5及比较例1~6的evoh树脂颗粒组合物比对以其制成的薄膜的乙烯含量均匀性,以及其后续的热成型性、热成型体外观以及热成型体的otr。结果分别如表1及表2所示。表1

表2

105.由表1及表2可见,实施例1~5的evoh树脂颗粒组合物所含的第一evoh树脂颗粒的表面核心部空隙容积(vvc)皆为0.002~14um3/um2,且同时第二evoh树脂颗粒的表面核心部空隙容积(vvc)皆为0.010~48um3/um2;进而令其制成的薄膜具有良好的乙烯含量均匀性,且具有理想的热成型性,并令其后续制成的热成型体具有优异的外观及阻气性。相对之下,比较例1~6的evoh树脂颗粒组合物则未满足上述第一及第二evoh树脂颗粒的表面核心部空隙容积(vvc)的数值范围;而导致其制成的薄膜具有不良的乙烯含量均匀性,且具有不理想的热成型性,更令其后续制成的热成型体具有较差的外观及阻气性。较佳地,上述第一evoh树脂颗粒该第二evoh树脂颗粒的vvc大于该第一evoh树脂颗粒的vvc。较佳地,该第一evoh树脂颗粒的熔点为135~179℃,且该第二evoh树脂颗粒的熔点为180~198℃。较佳地,该第一evoh树脂颗粒的乙烯含量为36~50摩尔百分比,且该第二evoh树脂颗粒的乙烯含量为20~35摩尔百分比。

106.进一步比对表1及表2可见,尽管比较例4的evoh树脂颗粒组合物所含的第一evoh树脂颗粒、比较例5的evoh树脂颗粒组合物所含的第二evoh树脂颗粒以及比较例6的evoh树脂颗粒组合物所含的第二evoh树脂颗粒分别落在本发明所界定的第一或第二evoh树脂颗粒的vvc数值范围,然而该些evoh树脂颗粒组合物所含的另一evoh树脂颗粒皆未在对应的

vvc数值范围内。由此可理解,唯有当evoh树脂颗粒组合物所含的二evoh树脂颗粒皆符合本案所界定的vvc数值范围,该二evoh树脂方能有较好的混和性,进而令其制成的薄膜具有良好的乙烯含量均匀性,且具有理想的热成型性,并令其后续制成的热成型体具有优异的外观及阻气性。

107.除此之外,本发明人发现,通过调整evoh颗粒加工时使用的三段干燥的复数变因搭配,即可调控并获得本发明期望的vvc,即:a.第一段干燥不能使用强烈扰动型干燥机。b.第二、三段干燥不能皆使用强烈扰动型干燥机。c.三段干燥较佳不要皆使用静止型干燥机。

108.假设加工时未涉及上述三种情形,则更进一步建议第一段干燥的温度范围为60~80℃,而干燥时间为2~4小时;第二段干燥的温度范围为70~110℃,而干燥时间为15~30小时;第三段干燥的温度范围为100~120℃,而干燥时间为15~30小时。

109.本文中,所提供的所有范围旨在包括在给定的范围内的每个特定范围以及在该给定范围之间的子范围的组合。此外,除非另有说明,否则本文提供的所有范围皆包括所述范围的端点。从而,范围1-5具体包括1、2、3、4和5,以及诸如2-5、3-5、2-3、2-4、1-4等子范围。

110.在本说明书中引用的所有刊物和专利申请案皆通过引用并入本文,并且出于任何及所有目的,每一个别刊物或专利申请案皆明确且个别地指出以通过引用并入本文。在本文与通过引用并入本文的任何刊物或专利申请案的间存在不一致的情况下,以本文为准。

111.本文所用的术语“包括”、“具有”和“包含”具有开放、非限制性的意义。术语“一”和“该”应理解为涵盖复数及单数。术语“一个或多个”是指“至少一个”,因此可包括单一特征或混合物/组合特征。术语“介于”包含其两端点值。

112.除了在操作实施例中或在另外指出的地方,所有表示成分及/或反应条件的量的数字在所有情况下皆可使用术语“约”修饰,意指在所指示的数字的

±

5%以内。本文所用的术语“基本上不含”或“实质上不含”是指少于约2%的特定特征。在申请专利范围中可否定地排除本文中肯定地阐述的所有要素或特征。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。