1.本技术涉及真空包装技术的领域,尤其是涉及一种自动上袋机及真空包装系统。

背景技术:

2.目前化工行业中,物料包装常常采用塑料材质的袋体,物料装在塑料包装袋内后,需要进行热封,在加热塑料封口之前,往往需要先对塑料包装袋进行抽真空。真空包装能保证物料的质量,并减小包裹的体积方便运输。

3.常见的真空包装机,包括机体、真空吸嘴与封口机。包装时,将放在包装桶中的包装袋移动到封口机处,真空吸嘴伸入包装袋开口内,封口机夹住包装袋开口,然后真空吸嘴开始抽气,包装袋内为真空时,真空吸嘴离开包装袋,封口机对包装袋进行热封,实现包装袋封口。

4.使用真空包装机包装松散的颗粒物(例如化工粉料、大米等)时,装有颗粒物的包装袋需放入包装桶中以避免颗粒物散开,然后对包装袋进行抽真空封口。包装时,工人需要将装有物料的包装袋的开口手动整理平整,并将包装袋的开口移动至真空包装机的封口机处,真空包装机对包装袋进行抽真空热封后,工人再将包装袋开口移开,工厂进行包装时,工人需要不断重复上述动作,工人的劳动量较大大,工厂的人力成本较高。

技术实现要素:

5.为了真空包装时自动上袋以减少人力成本,本技术提供一种自动上袋机及真空包装系统。

6.本技术提供的一种自动上袋机采用如下的技术方案:

7.一种自动上袋机,包括上袋平台,所述上袋平台上设置有用于拉平包装袋开口的拉袋装置,所述上袋平台上升降设置有升降座,所述上袋平台上设置有用于驱动所述升降座的升降驱动件,所述升降座上固定有用于夹住包装袋开口两侧的夹袋装置,所述拉袋装置包括相对设置的用于插入包装袋开口内的一对拉袋钩,所述拉袋钩平移且旋转设置,所述上袋平台上设置有用于驱动所述拉袋钩旋转插入至包装袋开口内的旋转驱动件与用于驱动所述拉袋钩水平滑移的拉袋驱动件。

8.通过采用上述技术方案,拉袋驱动件使拉袋钩移动到包装袋附近,旋转驱动件使得拉袋钩被带动旋转并插入包装袋的开口内,然后拉袋驱动件驱动拉袋钩往包装袋两边移动,包装袋被拉袋钩拉平,方便后续包装袋被抽真空封口,然后夹袋装置将包装袋两侧夹紧,包装袋被夹袋装置夹住后,旋转驱动件与拉袋驱动件使拉袋钩回到原位,升降座上升,夹袋装置随之上升并将包装袋上移至封口的工位,完成真空封口后,升降座下降,夹袋装置回到原位。

9.优选的,所述夹袋装置包括相对滑移设置在所述升降座两侧用于夹持包装袋的一对夹袋爪,所述升降座上固定设有用于驱动所述夹袋爪靠近、远离包装袋的夹袋驱动件。

10.通过采用上述技术方案,夹袋驱动件驱动着夹袋爪靠近包装袋,夹袋爪移动到合

适的位置时夹紧包装袋,包装袋完成抽真空封口后,夹袋爪松开,夹袋驱动件驱动着夹袋爪回到原位。

11.优选的,所述上袋平台上固定有平移轨道,所述平移轨道上滑移设置有平移板,所述上袋平台上设置有用于驱动所述平移板的平移驱动件,所述升降座与所述拉袋装置设置于所述平移板上。

12.通过采用上述技术方案,平移驱动件驱动着平移板沿着平移轨道移动,升降座上的夹袋装置与拉袋装置随之移动,包装时,夹袋装置与拉袋装置靠近包装袋,完成包装后,夹袋装置与拉袋装置回到原位。

13.优选的,所述升降座呈框状。

14.通过采用上述技术方案,框状的升降座使得工人可以通过升降座观察夹袋装置与拉袋装置的工作情况,方便工人观测是否发生故障。

15.本技术还提供一种真空包装系统的技术方案:

16.一种真空包装系统,包括用于输送装有敞口包装袋的包装桶的输送装置,所述输送装置的一侧设置有上述任一项所述的一种自动上袋机,所述夹袋装置的上方设置有真空包装机。

17.通过采用上述技术方案,输送装置输送包装桶,包装桶装有容纳松散颗粒物料的包装袋,包装桶输送到上袋平台对应位置处时,拉袋装置将包装袋拉得平整,夹袋装置夹紧包装袋,升降座上升,夹袋装置将包装袋带到真空包装机封口工位,真空包装机进行抽真空封口。

18.优选的,所述输送装置上于所述真空包装机对应位置处设置有用于夹紧定位包装桶的夹桶装置。

19.通过采用上述技术方案,包装桶输送到真空包装机对应位置处时,夹桶装置夹紧定位包装桶,方便后续进行包装袋的真空封口。

20.优选的,所述夹桶装置包括平移设置在所述输送装置两侧的一对夹桶爪,所述夹桶爪相对设置于所述输送装置的两侧,所述输送装置的两侧设置有用于驱动所述夹桶爪靠近、远离包装桶的夹桶驱动件。

21.通过采用上述技术方案,包装桶被输送到夹桶装置对应位置处时,输送装置两侧的夹桶驱动件驱动夹桶爪朝包装桶移动并卡住包装桶,完成真空封口后,夹桶驱动件驱动夹桶爪回到原位。

22.优选的,所述夹桶爪的尖端设置有橡胶块。

23.通过采用上述技术方案,夹桶爪接触包装桶时,橡胶块产生摩擦力使包装桶被固定得更加稳固,同时橡胶块较小包装桶被夹桶爪划伤的概率。

24.优选的,所述真空包装机底部安装有万向轮。

25.通过采用上述技术方案,万向轮方便移动真空包装机,方便更换真空包装机。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.1.夹袋装置夹住包装袋,升降装置使得夹袋装置能夹着包装袋上移至真空包装机工作位置,实现自动上袋;

28.2.拉袋装置从包装袋内的两端向外拉,使得包装袋被拉平,平整的包装袋方便真空包装机对包装袋进行抽真空与热封;

29.3.真空包装机底部安装有万向轮,方便更换真空包装机。

附图说明

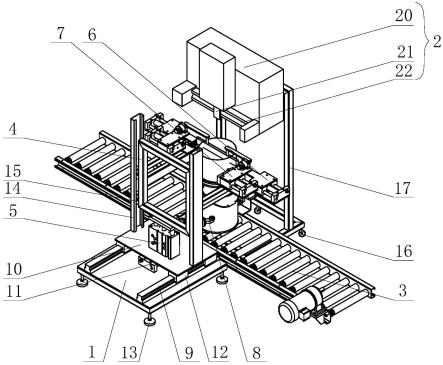

30.图1是本技术实施例的一种自动上袋机及真空包装系统的结构示意图。

31.图2是本技术实施例的一种真空包装系统于夹桶装置与拉袋装置处的结构示意图。

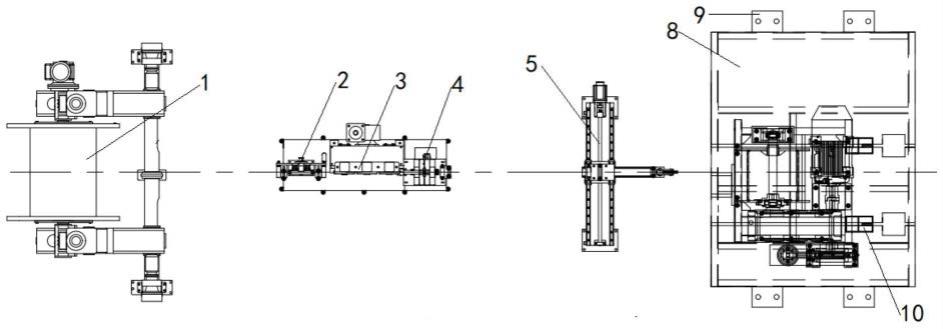

32.图3是本技术实施例的一种自动上袋机的夹袋装置的结构示意图。

33.附图标记说明:1、上袋平台;2、真空包装机;3、输送装置;4、升降座;5、升降驱动件;6、夹袋装置;7、夹袋装置;8、夹桶装置;9、平移轨道;10、平移板;11、平移驱动件;12、平移滑块;13、支脚;14、升降导轨;15、升降滑块;16、万向轮;17、机座;20、机体;21、真空吸嘴;22、封口机;60、夹袋爪;61、夹袋驱动件;62、夹袋固定条;63、夹袋固定板;64、夹袋安装板;70、拉袋钩;71、拉袋驱动件;72、旋转驱动件;73、拉袋支撑长条;74、拉袋固定板;75、拉袋支撑板;80、夹桶爪;81、夹桶驱动件;82、橡胶块;83、固定座。

具体实施方式

34.以下结合附图1-3对本技术作进一步详细说明。

35.本技术实施例公开一种自动上袋机及真空包装系统。

36.参照图1,一种自动上袋机,包括水平设置的方板状的上袋平台1,上袋平台1底部四个角均安装有支脚13,上袋平台1顶面上焊接有两条相对设置的平移轨道9,平移导轨9呈长条状且水平设置。上袋平台1上水平设置有方板状的平移板10,平移板10底面四个角上均焊接有在平移导轨9上滑移的平移滑块12。上袋平台1顶面上在两条平移轨道9中间处安装有用于驱动平移板10的平移驱动件11,本实施例中,平移驱动件11为水平设置的无杆气缸,平移驱动件11缸体顶面与平移板10底面焊接固定,且平移驱动件11的运动方向与平移导轨9平行。使用时,平移驱动件11驱动平移板10沿着平移导轨9做平移运动。

37.参照图1,平移板10顶面两侧固定安装有竖直设置的两个升降导轨14,升降导轨14相对设置且升降导轨14分别位于平移导轨9的上方。升降导轨14之间设置有升降座4,升降座4为竖直设置的方框,升降座4竖直两条边的外侧壁上均固定安装有两个升降滑块15,升降滑块15为竖直设置的圆盘且滑移设置于升降导轨14内。平移板10顶部上安装有用于驱动升降座4的升降驱动件5,本实施例中,升降驱动件5为竖直设置的三轴三杆导杆气缸,升降驱动件5挡板与升降座4底部焊接固定。使用时,升降驱动件5驱动着升降座4沿着升降导轨14做升降运动。

38.参照图1与图2,升降导轨14上固定安装有用于拉平包装袋开口的拉袋装置7,拉袋装置7包括两个相对设置的用于插入包装袋开口内的拉袋钩70与两个拉袋支撑长条73,拉袋钩70为直角钩,两个拉袋支撑长条73相对焊接在升降座4一面的竖直的两条边上,拉袋支撑长条73为水平设置的空心方形管,拉袋支撑长条73的方向与平移导轨9平行。拉袋支撑长条73的顶部均焊接有拉袋固定板74,拉袋固定板74为两块水平设置的方形板。两块拉袋固定板74的顶面均安装有用于驱动拉袋钩70水平滑移的拉袋驱动件71,本实施例中,拉袋驱动件71为水平设置的无杆气缸,且拉袋驱动件71的运动方向与拉袋支撑长条73垂直,拉袋驱动件71缸体顶部均固定安装有拉袋支撑板75,拉袋支撑板75为水平设置的方板,且拉袋

支撑板75远离拉袋驱动件71的一端的顶面上固定安装有用于驱动拉袋钩70旋转插入至包装袋开口内的旋转驱动件72,本实施例中,旋转驱动件72为回旋气缸。两个拉袋钩70分别固定安装在旋转驱动件72活塞杆末端上。

39.使用时,包装袋位于两个拉袋钩70之间,拉袋驱动件71沿水平方向驱动拉袋钩70靠近包装袋,旋转驱动件72旋转以带动拉袋钩70转动,拉袋钩70插入包装袋开口内,然后拉袋驱动件71驱动拉袋钩70远离包装袋,两个拉袋钩70向外将包装袋开口拉平。

40.参照图1与图3,升降座4上固定有用于夹住包装袋开口两侧的夹袋装置6。夹袋装置6包括相对滑移设置在升降座4两侧用于夹持包装袋的一对夹袋爪60,升降座4一面的两条边上相对焊接有两个夹袋固定条62,夹袋固定条62水平设置且方向与平移导轨9平行,夹袋固定条62远离升降座4一端的顶面上均焊接有水平设置的夹袋固定板63,夹袋固定板63顶面上安装有用于驱动夹袋爪60靠近、远离包装袋的夹袋驱动件61,本实施例中,夹袋驱动件61为水平设置的无杆气缸,且夹袋驱动件61的运动方向与夹袋固定条62垂直,夹袋驱动件61缸体顶部固定安装有水平设置的夹袋安装板64,夹袋安装板64底部远离夹袋驱动件61的一端固定安装有夹袋爪60,本实施例中,夹袋爪60为手指气缸。

41.使用时,包装袋位于两个夹袋爪60之间,夹袋驱动件61驱动夹袋爪60靠近包装袋,夹袋爪60移动到包装袋开口处时,夹袋爪60两根活塞杆并拢、夹紧包装袋。

42.本技术实施例一种自动上袋机的实施原理为:上袋时,平移板10沿着平移导轨9向包装袋移动,升降座4与拉袋装置7随之平移靠近包装袋,拉袋钩70插入包装袋开口内并向外移动将包装袋开口处拉平,夹袋驱动件61驱动夹袋爪60靠近包装袋,夹袋爪60移动到包装袋开口处时,夹袋爪60夹紧包装袋开口处,然后拉袋钩70离开包装袋,升降座4上升,夹袋爪60随之上升,包装袋开口被移动到被抽真空热封的位置,实现自动上袋。

43.本技术实施例还公开了一种真空包装系统。

44.参照图1,一种真空包装系统,包括用于输送装有敞口包装袋的包装桶的输送装置3,本实施例中,输送装置3为滚筒输送机,输送装置3的一侧设置有上述的一种自动上袋机,输送装置3的另一侧设置有机座17,机座17底部安装有多个万向轮16,机座17上固定安装有真空包装机2,真空包装机2位于夹袋装置6的上方。真空包装机2包括机体20,机体20上设置有上下移动的真空吸嘴21,机体20上设置有用于夹住并热封包装袋的封口机22,真空吸嘴21与封口机22位于夹袋装置6的上方。

45.使用时,拉袋钩70旋转插入包装袋时,真空吸嘴下移到包装袋内,拉袋钩70向外移动将包装袋开口拉得平整,夹袋装置6夹紧包装袋开口,拉袋钩70离开包装袋回到原位,升降座4上升,夹袋装置6随之将包装袋开口处移动到封口机22处,封口机22夹住包装袋开口,真空吸嘴21抽取包装袋内气体,包装袋内处于真空状态时,真空吸嘴21上移离开包装袋,封口机22此时加热,包装袋被热封;万向轮16方便移动真空包装机2,方便更换真空包装机2。

46.参照图1与图2,输送装置3上于真空包装机2对应位置处安装有用于夹紧定位包装桶的夹桶装置8,夹桶装置8包括平移设置在输送装置3两侧的一对夹桶爪80,输送装置3两侧于上袋平台1对应位置处固定安装有相对设置的一对固定座83,固定座83顶部安装有用于驱动夹桶爪80靠近、远离包装桶的夹桶驱动件81,本实施例中,夹桶驱动件81为水平设置的三轴三杆导杆气缸,夹桶驱动件81的运动方向与平移轨道9平行,夹桶爪80固定安装在夹桶驱动件81挡板上,夹桶爪80的尖端均固定安装有圆盘状的橡胶块82。

47.使用时,包装桶移动到真空包装机下方时,夹桶驱动件81驱动夹桶爪80朝包装桶移动并顶接包装桶周侧,输送装置3两侧的夹桶爪80从包装桶的两侧卡住包装桶,包装桶被夹紧定位,方便后续对包装桶内的包装袋进行真空封口;夹桶爪80的尖端固定有橡胶块82,橡胶块82增大摩擦力方便夹紧定位包装桶,且减小夹桶爪80划伤包装桶的概率。

48.本技术实施例一种真空包装系统的实施原理为:输送装置3运输包装桶,包装桶内有装有物料的敞口包装袋,包装桶移动到真空包装机2下方时,夹桶装置8夹紧定位包装桶,平移板10朝包装袋移动,拉袋装置7与夹袋装置6随之靠近包装袋,拉袋钩70旋转插入包装袋时,真空吸嘴21下移到包装袋内,拉袋钩70向外移动将包装袋开口拉得平整,夹袋装置6夹紧包装袋开口,拉袋钩70离开包装袋,拉袋装置7回到原位,升降座4上升,夹袋装置6随之将包装袋开口处移动到封口机22处,封口机22夹住包装袋开口,真空吸嘴21抽取包装袋内气体,包装袋内处于真空状态时,真空吸嘴21上移离开包装袋,封口机22此时加热,包装袋被热封,然后夹袋装置6松开并回到原位,包装袋落下回到包装桶,升降座4下移,平移板10回到原位,夹桶装置8复原,包装桶失去夹桶装置8的束缚被输送装置3输送出去,同时输送装置3输送来下一个包装桶,重复以上过程,实现真空封口包装的自动上袋。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。