1.本实用新型涉及泥沙脱水装置领域,尤其涉及一种塔式泥沙挤压脱水装置。

背景技术:

2.泥沙脱水装置是一种用来脱除泥浆中部分水份,达到泥沙或污泥(以下统称“泥沙”)减量和便于运输、处置的目的的装置。常见的叠螺机为泥沙脱水装置的一种,其主体是等直径、由固定环和游动环相互层叠、螺旋轴贯穿其中的挤压过滤装置,其中固定环和游动环之间的滤缝和螺旋轴的螺距是逐渐减小的,以此减小的螺距达到使其中的泥沙被挤压的目的。即泥浆在被螺旋轴旋转带动前进的过程中,随着螺距的逐渐减小,以及在背压板的阻挡下,空间挤压会使内部内压增加,通过内压达到脱水的目的。叠螺机以独有的优势得到了迅速的应用与普及,该机器容易操作,且可以连续运行,相比其它脱水装置具有优势。

3.现有的叠螺机均为变螺距和卧式设计;其中,卧式设计导致叠螺机占地面积较大,脱水效率较低;变螺距设计导致叠螺机末端的螺距很小,往往仅适用于较软和极细的污泥,若泥沙过干过硬或粒径过大,容易对叠螺机造成损坏,性能下降甚至不再适用。

技术实现要素:

4.本实用新型旨在提出一种塔式泥沙挤压脱水装置,能够减小占地面积,提高脱水效率。

5.本实用新型提供一种塔式泥沙挤压脱水装置,包括:立式锥形脱水塔、螺旋输送杆和驱动机构;

6.所述立式锥形脱水塔上设置有进料口和出料口,且所述出料口位于所述进料口的上方;所述立式锥形脱水塔的侧壁上设置有滤水孔,且位于所述进料口和所述出料口之间;

7.所述螺旋输送杆可转动地设置在所述立式锥形脱水塔内;所述螺旋输送杆上螺旋叶片的直径由下至上逐渐缩小;

8.所述驱动机构与所述螺旋输送杆传动连接,用于驱动所述螺旋输送杆旋转。

9.进一步地,所述螺旋输送杆上还设置有涡轮出料盘;所述涡轮出料盘位于所述螺旋叶片的上方,用于辅助将所述螺旋叶片输送的物料从所述出料口排出至外部。

10.进一步地,所述螺旋叶片等螺距分布。

11.进一步地,所述立式锥形脱水塔的外侧设置有外套筒;所述外套筒与所述立式锥形脱水塔的侧壁围合形成容纳腔,用于收集从所述滤水孔排出的水。

12.进一步地,所述外套筒的底部设置有与所述容纳腔连通的出水口,用于将所述容纳腔内的水排出至外部。

13.进一步地,所述驱动机构包括驱动电机;所述驱动电机与所述螺旋输送杆传动连接。

14.进一步地,所述驱动机构设置在所述立式锥形脱水塔的顶部。

15.进一步地,所述外套筒的内侧壁上设置有喷淋头,用于冲洗所述滤水孔。

16.本实用新型的实施例提供的技术方案带来的有益效果是:本实用新型实施例中的塔式泥沙挤压脱水装置通过设置所述立式锥形脱水塔,将现有技术中的叠螺机由卧式设计转变为立式设计,有效地减小占地面积;另外,由于所述塔式泥沙挤压脱水装置使用时呈立式设置,不仅能够通过挤压泥砂物料中的孔隙空间进行脱水,还能利用所述立式锥形脱水塔上出料口和进料口处泥沙的高度差形成泥沙物料中孔隙内的水压差,从而加速脱水过程,提高脱水效率,可以推广应用于普通泥沙。

附图说明

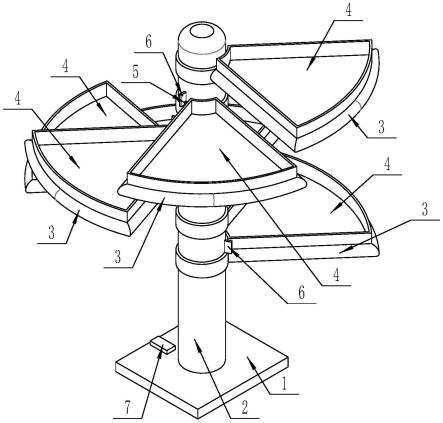

17.图1为本实用新型某一实施例中塔式泥沙挤压脱水装置的结构示意图;

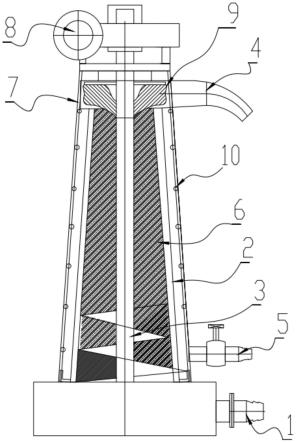

18.图2为图1塔式泥沙挤压脱水装置中涡轮出料盘9的结构示意图;

19.其中,1、进料口;2、立式锥形脱水塔;3、螺旋输送杆;4、出料口;5、出水口;6、滤水孔;7、外套筒;8、驱动机构;9、涡轮出料盘;10、喷淋头。

具体实施方式

20.下面结合附图来具体描述本实用新型的优选实施例,其中,附图构成本技术一部分,并与本实用新型的实施例一起用于阐释本实用新型的原理,并非用于限定本实用新型的范围。

21.请参考图1,本实用新型的实施例提供了一种塔式泥沙挤压脱水装置,包括:立式锥形脱水塔2、螺旋输送杆3和驱动机构8;

22.所述立式锥形脱水塔2上设置有进料口1和出料口4,且所述出料口4位于所述进料口1的上方;所述立式锥形脱水塔2的侧壁上设置有滤水孔6,且位于所述进料口1和所述出料口4之间;

23.所述螺旋输送杆3可转动地设置在所述立式锥形脱水塔2内;所述螺旋输送杆3上螺旋叶片的直径由下至上逐渐缩小,使得所述螺旋叶片的整体外形呈锥形;

24.所述驱动机构8与所述螺旋输送杆3传动连接,用于驱动所述螺旋输送杆3旋转。

25.本实施例通过设置所述立式锥形脱水塔2,将现有技术中的叠螺机由卧式设计转变为立式设计,有效地减小占地面积;另外,由于所述塔式泥沙挤压脱水装置使用时呈立式设置,不仅能够通过挤压泥砂物料中的孔隙空间进行脱水,还能利用所述立式锥形脱水塔2上出料口4和进料口1处泥沙的高度差形成泥沙物料中孔隙内的水压差,从而加速脱水过程,提高脱水效率。

26.示例性地,在本实施例中,所述进料口1和所述出料口4分别位于所述立式锥形脱水塔2的底部和顶部;所述驱动机构8设置在所述立式锥形脱水塔2的顶部;所述驱动机构8为驱动电机,所述驱动电机与所述螺旋输送杆3传动连接;所述滤水孔6为渗水缝;所述立式锥形脱水塔2的内径右下至上逐渐缩小。

27.作为本实施例的变形,所述进料口1和所述出料口4还可以设置在所述立式锥形脱水塔2侧壁上的其他位置,只要所述出料口4位于所述进料口1的上方,且所述滤水孔6位于所述出料口4的下方至底部,即可;所述驱动机构8还可以为现有技术中的其他旋转驱动器,只要能够驱动所述螺旋输送杆3在所述立式锥形脱水塔2内旋转,即可;所述驱动机构还可以设置在所述立式锥形脱水塔2的底部,或者其它位置。

28.参考图1和2,为了方便将所述螺旋叶片输送的物料从所述出料口4排出至外部,所述螺旋输送杆3上还设置有涡轮出料盘9;所述涡轮出料盘9位于所述螺旋叶片的上方,且位于所述出料口4与所述立式锥形脱水塔2的连接处;工作时,所述螺旋输送杆3将从所述进料口1输入的泥沙物料输送至所述涡轮出料盘9处,所述涡轮出料盘9将泥沙物料辅助输送至所述出料口4,并从所述出料口4排出。

29.具体地,在本实施例中,所述螺旋叶片等螺距分布;相比于现有螺距由螺旋输送杆3的前端至末端逐渐减小的方式,本实施例中的螺旋输送杆3在输送泥沙物料的过程中不会因螺旋叶片的螺距逐渐减小而导致过干过硬或粒径过大的泥沙损害所述螺旋叶片,即本实施例中的螺旋输送杆3不易被损坏。

30.在本实施例中,为了方便收集从所述滤水孔6排出的水,所述立式锥形脱水塔2的外侧设置有外套筒7;所述外套筒7与所述立式锥形脱水塔2的侧壁围合形成容纳腔,用于收集从所述滤水孔6排出的水;所述外套筒7的底部设置有与所述容纳腔连通的出水口5,用于将所述容纳腔内的水排出至外部。

31.参考图1,在本实施例中,所述外套筒7的内侧壁上设置有喷淋头10,用于冲洗所述滤水孔6;使用时,所述喷淋头10通过管路与外部高压水源连通,通过高压水源冲洗所述滤水孔6,从而实现所述滤水孔6的自洁。

32.可以理解的是,在其它优选地实施例中,可以通过调整螺旋输送杆3与所述立式锥形脱水塔2管壁之间的间距,来调节上下锥口的通过面积,从而满足不同要求的泥沙挤压率。

33.本实施例中塔式泥沙挤压脱水装置的工作原理如下:

34.使用时,将泥沙物料从所述进料口1输入至所述立式锥形脱水塔2内,在所述螺旋输送杆3和所述螺旋叶片的作用下,将所述泥沙物料由下至上输送至所述涡轮出料盘9处,并在所述涡轮出料盘9的作用下,将脱水后的所述泥沙物料从所述出料口4排出;其中,在所述螺旋输送杆3将所述泥沙物料由下至上输送至所述涡轮出料盘9的过程中,由于所述立式锥形脱水塔2呈锥形,且所述螺旋输送杆3上螺旋叶片的直径由下至上逐渐缩小,所述立式锥形脱水塔2与所述螺旋输送杆3上的所述螺旋叶片配合对输送中的所述泥沙物料产生挤压作用,从而使得所述泥沙物料中的水从所述滤水孔6排出至所述容纳腔内;不仅能够通过挤压泥砂物料中的孔隙空间进行脱水,还能利用所述立式锥形脱水塔2上出料口4和进料口1处泥沙的高度差形成泥沙物料中孔隙内的水压差,从而加速脱水过程,提高脱水效率。

35.以上未涉及之处,适用于现有技术。

36.在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本技术请求保护的范围。

37.在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

38.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。