1.本实用新型属于生活用品领域,具体涉及一种护甲。

背景技术:

2.在很多需要缓冲、支撑的场合,例如跆拳道运动防护场景下,需要使用高强度、高弹性(抗压缩性能)、高抗冲击性能并且质量轻的弹性体材料。

3.目前,以热塑性粉末为原料,通过3d打印成型的弹性体,因具有成型过程简单、环保、原料利用率高、可回收、精度高等优势,已被应用于多种场合。

4.然而,在实际使用中,由于伴随着熔体收缩、粉末颗粒间结合不牢、空隙多等因素,导致其力学性能,若需要增强弹性体的抗压缩性能,其主要手段就是增加弹性体的厚度,这样一来,在相对运动场合,会大幅度限制用户的灵活度,造成体感差。

技术实现要素:

5.本实用新型所要解决的技术问题是克服现有技术的不足,提供一种改进的护甲。

6.为解决上述技术问题,本实用新型采取如下技术方案:

7.一种护甲,其包括甲本体、形成在甲本体上且形成弹性保护的复合弹性体,复合弹性体包括晶格点阵结构弹性体和弹性树脂层,弹性树脂层至少形成在晶格点阵结构弹性体的内部孔隙中并与晶格点阵结构弹性体之间结合。

8.优选地,弹性树脂层还形成在晶格点阵结构弹性体的外表面。

9.优选地,晶格点阵结构弹性体为热塑性弹性体。

10.根据实用新型的一个具体实施和优选方面,组成弹性树脂层的弹性树脂的硬度为50a邵氏硬度以上、40d邵氏硬度以下,25℃下的粘度小于12000cp,抗拉强度为5mpa以上,断裂伸长率为120%以上。

11.本技术人通过研究发现,将晶格点阵结构弹性体与包含弹性树脂或形成弹性树脂的原料、树脂固化剂的处理液充分接触,并加热固化,弹性树脂会在晶格点阵结构弹性体的内部孔隙中以及晶格点阵结构弹性体的外表面形成弹性树脂层,弹性树脂与晶格点阵结构弹性体固化、粘接、复合,填充晶格点阵结构弹性体的内部孔隙,进而可以获得优异力学性能的复合弹性体。在相同的重量下,该复合弹性体具有更高的抗压缩性能;在达到相同压缩性能的条件下,该材料具有更低的重量。此外,位于晶格点阵结构弹性体外表面的弹性树脂层可以降低材料的表面粗糙度,使得复合弹性体表面光滑。

12.优选地,弹性树脂层的质量为晶格点阵结构弹性体质量的10%~60%。具体的,20%~30%足以,此时在保证弹性缓冲能力足够前提下,最佳化的减轻重量。

13.优选地,复合弹性体的密度为0.7-1.1g/cm3,同时,在被压缩至形变为50%时所需的压力大于200n。因此,本技术的复合弹性体能够实现轻便的同时抗压缩性能比较优异。

14.晶格点阵结构弹性体的孔隙率为5%~35%。

15.晶格点阵结构弹性体通过3d打印制备。通过调节3d打印温度和激光能量等参数,

可以控制晶格点阵结构弹性体的烧结密度和孔隙率,进而控制弹性树脂渗透的深度和质量。温度和激光功率越低,打印出的晶格点阵结构弹性体的孔隙率越高,复合弹性体中弹性树脂的含量也就越高,复合弹性体的抗压缩性能越好。

16.在一些具体实施方式中,采用的参数如下:温度为80-140℃,激光功率为30-100w,扫描速率为4000-15000mm/s,扫描间距为0.1-0.3mm。

17.根据本实用新型,构成晶格点阵结构弹性体的点阵胞元结构没有特别限制。点阵胞元结构可以是常见的立方体,星形,八角形,六边形,菱形和四面体等。

18.在一些具体实施方式中,晶格点阵结构弹性体的点阵胞元结构为菱形。

19.在本实用新型的一些实施方式中,甲本体包括前胸片和后背片,复合弹性体设置在前胸和/或后背上。

20.优选地,复合弹性体有多块,且呈分体式形成在前胸和/或后背上。采用分体式设计,不仅整体造型美观,而且能够根据需要不同部位的承力大小进行有效布局,同时也提供弹性变形所需要的空间,具有较强的实用性。

21.具体的,前胸片有两个且左右对称设置,其中每个前胸片上的复合弹性体至少将前胸片所对应的胸部区、肋部区和腹部区形成弹性保护。

22.后背上的复合弹性体至少将后背所对应的颈椎区、胸椎区和腰椎区形成弹性保护。

23.在一些具体实施方式中,复合弹性体还设置在前胸片和后背片相连所形成侧腰部和/或肩颈部。这样一来,所形成的防护相对全方位,已达到最好的防护效果。

24.复合弹性体采用包含弹性树脂或其原料、固化剂的处理液对晶格点阵结构弹性体进行涂覆处理形成。

25.涂覆处理采用的方法为喷涂、浸涂或电镀,涂覆处理时,使处理液渗透进入晶格点阵结构弹性体的内部孔隙之中。

26.在一些具体实施方式中,涂覆处理的时间为5-20min,加热处理的时间为3-12h。

27.进一步地,处理液中弹性树脂的质量浓度为30-60%,固化剂的质量浓度为1%-10%。在一些具体实施方式中,处理液中弹性树脂的质量浓度为40-55%,固化剂的质量浓度为2%-5%。

28.在一些具体实施方式中,所述加热固化在温度80~100℃下进行,所述涂覆处理和加热固化为一次,或者在一次结束后,再重复1~3次。

29.由于以上技术方案的实施,本实用新型与现有技术相比具有如下优点:

30.本实用新型将弹性树脂渗入晶格点阵结构弹性体的内部孔隙中并且使二者紧密结合以形成复合弹性体用于护甲的弹性防护,不仅满足重量轻、体积小的特点,而且也大幅增强复合弹性体的抗压缩性能,同时,也不会影响用户穿着后的灵活度,此外,晶格点阵结构能够进一步优化整体造型,增强用户体感。

附图说明

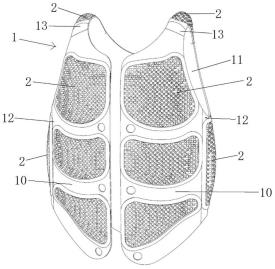

31.图1为本实用新型护甲的立体结构示意图;

32.图2为本实用新型护甲的主视示意图;

33.图3为本实用新型护甲的后视示意图

34.图4为本实用新型护甲的左视示意图;

35.其中:1、甲本体;10、前胸片;11、后背片;12、侧腰部;13、肩颈部;

36.2、复合弹性体。

具体实施方式

37.为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合附图对本技术的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本技术。但是本技术能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本技术内涵的情况下做类似改进,因此本技术不受下面公开的具体实施例的限制。

38.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

39.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

40.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

41.在本技术中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

42.实施例1

43.如图1所示,本实施例所涉及的护甲,其包括甲本体1、形成在甲本体1上且形成弹性保护的复合弹性体2。

44.具体的,甲本体1包括自肩部和腰部相对接的前胸片10、后背片11,且左右两片前胸片10与后背片11连接后形成领口和袖口。

45.本例中,甲本体1采用透气面料制成,复合弹性体2通过包边缝合在

46.结合图2和图3所示,复合弹性体2分别位于前胸片10、后背片11、以及前胸片10和

后背片11相对连接的连接部。

47.具体的,左右前胸片10对称设置。

48.前胸片10上形成三块复合弹性体2,其中三块复合弹性体2分别对应前胸片10的胸部区、肋部区和腹部区,且三块复合弹性体2上下依次隔开设置。

49.后背片11上也形成三块复合弹性体2,其中三块复合弹性体2分别对应后背片11的颈椎区、胸椎区和腰椎区,且三块复合弹性体2上下依次隔开设置。

50.具体的,在后背片11所对应胸椎区的复合弹性体2自胸椎向两侧包覆延伸,腰椎区和胸椎区的复合弹性体2的包覆延伸方式相同,但是腰椎区所对应的复合弹性体2延伸长度小于胸椎区所对应的复合弹性体2延伸长度(原因是:需要对肋骨形成最佳的弹性保护)。

51.结合图4所示,连接部(前胸片10和后背片11相对连接所形成)分别为侧腰部12和肩颈部13,复合弹性体2分别设置在侧腰部12和肩颈部13上。这样一来,能够实施护甲的全方位形成弹性防护。

52.同时,本例中,复合弹性体2包括晶格点阵结构弹性体和弹性树脂层,且以甲本体1上任一个复合弹性体2为例,其成型过程包括如下步骤:

53.1)以热塑性聚氨酯tpu为原料,通过粉末烧结成型3d打印出晶格点阵结构弹性体,其点阵胞元结构为六边形,工艺参数为主温100-120℃,激光功率50w,扫描速率4000-10000mm/s,扫描间距0.2mm。

54.2)将商购的质量浓度为45%的聚氨酯树脂溶液94质量份、异氰酸酯类固化剂6质量份,用高速搅拌器混合分散均匀得到浸渍处理液,其中聚氨酯树脂的硬度为55a,25℃下的粘度为5000cp,抗拉强度为6mpa,断裂伸长率为220%。

55.3)将打印出的晶格点阵结构弹性体浸泡于步骤2)制备的浸渍处理液中10min,取出后甩干,然后放入80℃真空烘箱中固化3h,得到复合材料样品。

56.在不同扫描速率下得到的晶格点阵结构弹性体的烧结密度和孔隙率,以及晶格点阵结构弹性体在聚氨酯树脂处理前和处理后的重量、压缩形变50%时的压力如下表1所示:

57.表1

[0058][0059]

由上表1可知,通过控制3d打印的工艺参数,可以调整晶格点阵结构弹性体的烧结密度和孔隙率,孔隙率越大,复合弹性体中聚氨酯树脂的含量越多,复合弹性体的抗压缩性能提升越多。

[0060]

实施例2

[0061]

本实施例的护甲,其结构与实施例1相同,不同之处在于复合弹性体2的形成过程。

[0062]

具体的,复合弹性体2的成型过程包括如下步骤:

[0063]

1)以热塑性聚氨酯tpu为原料,通过粉末烧结成型3d打印出晶格点阵结构弹性体,其点阵胞元结构为六边形,工艺参数为主温100-120℃,激光功率55w,扫描速率4000-10000mm/s,扫描间距0.2mm;

[0064]

2)将商购质量浓度为约55%的丙烯酸树脂溶液98质量份、固化剂4,4'-亚甲基双(2-甲基环己基胺)2质量份,用高速搅拌器混合分散均匀得到浸渍处理液,其中,丙烯酸树脂的硬度为68a,25℃下的粘度为6000cp,抗拉强度为12mpa,断裂伸长率为200%;

[0065]

3)将打印出的tpu晶格点阵结构弹性体浸泡于浸渍处理液中10min,取出后甩干,然后放入80℃真空烘箱中固化5h,得到复合弹性体样品;

[0066]

4)将固化后的样品再次置于浸渍处理液中,浸泡10min、甩干、固化,再重复1次。也就是说,所形成的复合弹性体2中晶格点阵结构弹性体表面形成有三层弹性树脂层,同时,将复合弹性体2的重量由处理前的21.53g增加至31.62g,材料压缩形变50%时压力由处理前的230.2n增加至584.1n。制备的复合弹性体的密度为0.993g/cm3。

[0067]

因此,本实用新型具有以下优势:

[0068]

1、本技术通过复合晶格点阵结构弹性体与弹性树脂涂层,使弹性树脂渗入晶格点阵结构弹性体的内部孔隙中并且使二者紧密结合,出乎意料地,在不影响晶格点阵结构弹性体优势性能的前提下,显著提高了材料的抗压缩性能,而同时材料的体积不变,重量仅有微小的增加。相比未复合弹性树脂涂层的晶格点阵结构弹性体,在达到相同的抗压缩性能时,本实用新型的复合弹性体的体积显著更小、重量显著更轻;在重量相同时,本技术的复合弹性体的抗压缩性能显著更高。

[0069]

2、本技术的复合弹性体的制备工艺,采用3d打印制备晶格点阵结构弹性体,并采用涂覆处理和固化工艺,一方面,通过调节3d打印温度和激光功率等参数,可以控制晶格点阵结构弹性体的烧结密度和孔隙率,进而控制弹性树脂渗透的深度和质量,最终控制复合弹性体压缩性能改善的程度,因此,可以灵活制备各种性能的复合弹性体,以满足各种应用场景下的个性化需求。另一方面,采用涂覆处理和固化工艺,晶格点阵结构弹性体与弹性树脂涂层之间结合更加充分和紧密,有助于提升复合弹性体的强度和使用寿命。

[0070]

3、针对护甲所承载力度位置的需要,选择不同弹性性能的复合弹性体,而且最终在前后上下左右方向全方位对人体重要位置形成弹性保护,不仅满足重量轻、体积小的特点,而且也大幅增强复合弹性体的抗压缩性能,同时,也不会影响用户穿着后的灵活度,此外,晶格点阵结构能够进一步优化整体造型,增强用户体感。

[0071]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。