1.本发明涉及变电站技术领域,尤其涉及一种变压器内置的变电站。

背景技术:

2.传统变电站一般为土建模式,需要现场施工搭建,存在施工周期长、对周围环境影响大、占地面积较大等弊端。随着城市用地的日益紧张,居民居住密度的不断提升,在城市中心新建变电站存在影响居民正常生活、影响周边居住环境等的问题。除此之外,在高海拔等恶劣环境下建造变电站也存在建造周期长,环境差、施工困难,人员劳动强度大等问题。

3.为了解决上述问题,采用预制舱结构的预制舱式变电站被广泛的使用,预制舱内集成了高压设备、低压设备、二次设备、母线桥等电气设备,还集成了走廊、吊顶、风道、楼梯、空调等辅助设备。

4.传统预制舱式变电站多为单层平铺布局或双层布局的方式,在面对3主变及以上变电站方案时占地面积大,工厂化预制程度提升达到瓶颈。并且,对于变压器内置的变电站,如何对舱体内的变压器、其他电气设备模块以及走廊等辅助模块进行合理分割及布局,是实现模块分割最优、工厂预制最优、运输成本最优、现场施工最优的关键。

5.本背景技术所公开的上述信息仅仅用于增加对本技术背景技术的理解,因此,其可能包括不构成本领域普通技术人员已知的现有技术。

技术实现要素:

6.针对背景技术中指出的问题,本发明提出一种变压器内置的变电站,变压器模块、其他电气设备模块以及辅助功能模块通过合理的模块分割及布置,提高预制舱的工厂化预制程度,实现模块分割最优、工厂预制最优、运输成本最优以及现场施工最优。

7.为实现上述发明目的,本发明采用下述技术方案予以实现:本发明提供一种变压器内置的变电站,包括一层或多层预制舱,每层所述预制舱按照功能需求设置相应的功能模块,所述功能模块包括变压器模块、电气设备模块以及辅助功能模块;所述变压器模块、所述电气设备模块以及所述辅助功能模块按照功能进行模块划分,各功能模块在每层的水平方向上进行拼接,且所述变压器模块设于所述电气设备模块和所述辅助功能模块的旁侧;各功能模块都分别在工厂内完成预制及接线,且分别作为一个独立的运输安装单元,采用顶部吊装的方式进行安装。

8.本技术一些实施例中,各功能模块的底部和顶部根据需要设置定位结构,左右相邻两个功能模块通过所述定位结构实现水平定位拼接,上下相邻的两个功能模块通过所述定位结构实现上下定位拼接。

9.本技术一些实施例中,选取第一层预制舱内的某个功能模块为第一安装模块ⅰ,在所述第一安装模块ⅰ的底部一端和/或两端分别设置定位结构;

将所述第一安装模块ⅰ固定到预制舱基础上;在第二安装模块ⅰ的一端底部安装定位结构,将第二安装模块ⅰ的另一端安装到邻近其的、且设于所述第一安装模块ⅰ上的定位结构上,实现所述第一安装模块ⅰ和所述第二安装模块ⅰ在水平方向上的拼接;依次类推,完成第一层预制舱内所有模块的水平拼接,且最后安装的一个模块无需安装定位结构;选取第n层(n=2,3,......)预制舱内的某个功能模块为第一安装模块n,取定位结构安装在第一层顶部,在所述第一安装模块n的底部一端和/或两端分别设置定位结构;将所述第一安装模块n固定到第一层预制舱的顶部;在第二安装模块n的一端底部安装定位结构,将第二安装模块n的另一端安装到邻近其的、且设于所述第一安装模块n上的定位结构上,实现所述第一安装模块n和所述第二安装模块n在水平方向上的拼接;依次类推,完成第n层预制舱内所有功能模块的水平拼接,且最后安装的一个功能模块无需安装定位结构。

10.本技术一些实施例中,所述定位结构包括定位件和导向件;所述定位件上设有多个导向柱,所述导向件上设有导向孔,所述导向件设于所述功能模块的底部;拼接时,将所述定位件安装至其中一个待拼接的所述功能模块上、并使其中一个所述导向柱穿设于对应所述功能模块上的所述导向孔内,再将其余待拼接的所述功能模块上的导向孔与其余所述导向柱对应插接。

11.本技术一些实施例中,每个所述功能模块的尺寸都为标准模数尺寸;所述标准模数尺寸=各功能模块中的最小尺寸 基准模数尺寸的整数倍,所述基准模数尺寸为预先设定的固定值。

12.本技术一些实施例中,所述变压器模块包括变压器设备和变压器舱体,所述变压器设备设于所述变压器舱体内本技术一些实施例中,所述电气设备模块包括电气设备和电气设备舱体,所述电气设备设于所述电气设备舱体内;所述电气设备舱体的内部设有支撑框筒结构,由所述支撑框筒结构所围的内部空间中设有母线通道、电缆通道以及泄压通道中的至少一者;本技术一些实施例中,所述辅助功能模块包括走廊集成模块,其底部设有地板、顶部设有吊顶,所述吊顶与所述走廊集成模块的顶梁之间的空间中设有风道和/或母线桥。

13.本技术一些实施例中,所述辅助功能模块还包括楼梯环控集成模块,其内部通过隔断结构分隔成环控间室和楼梯间室,所述环控间室内设有空调设备,所述楼梯间室内设有楼梯。

14.与现有技术相比,本发明的优点和积极效果是:本技术所公开的变电站将变压器内置,将变压器模块、电气设备模块以及辅助功能模块按照功能来进行模块划分,各模块根据用户需求可随意组合布置。

15.变压器模块、电气设备模块以及辅助功能模块都分别在工厂内完成预制及接线,再作为的运输单元运送客户现场,然后再作为独立的安装单元进行拼接,大大提高预制舱

的工厂化预制程度,实现模块分割最优、工厂预制最优、运输成本最优以及现场施工最优。

16.本技术中的电气设备模块一种形式仅包括电气设备,而不包括其他走廊等辅助功能模块,另一种形式包括电气设备和走廊模块,其共同特点为将电气设备高度集成在同一舱体内,在工厂内完成预制及接线,利用工厂内部健全的生产质检机制有效的保证了产品质量,避免现有技术中需要客户现场接线工作量大、接线质量难以把控的技术难题。

17.电气设备模块内的支撑结构即起到了提高结构强度的作用,又集成了走线、泄压的功能,有助于提高内部的结构紧凑性,进一步减小舱体的占地面积。

18.本技术将各模块之间的接口标准化,模块尺寸标准化和模数化,使各模块具有较强的互换性、以及工厂化预制的可行性。

19.各模块的尺寸都为标准模数尺寸,通过标准模数尺寸的设定,使得模块可以方便快捷地通过模块数量的增加满足变电站设备扩容及运维检修空间的增加,同时减少了模块的种类。

20.本技术中各模块采用顶部吊装、底部定位的方式实现快速拼接安装,提高现场安装效率和可靠性。

21.结合附图阅读本发明的具体实施方式后,本发明的其他特点和优点将变得更加清楚。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

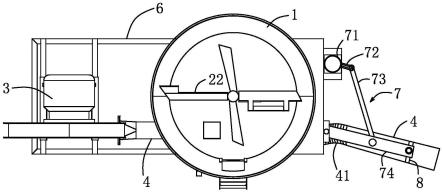

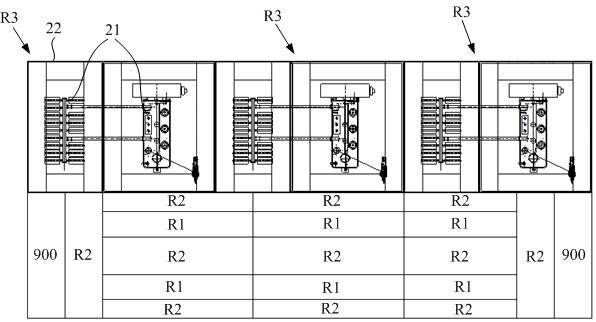

23.图1为根据实施例的变压器内置的变电站结构示意图;图2为根据实施例的模块化预制舱的一种布局方案示意图;图3为根据实施例的模块化预制舱的另一种布局方案示意图;图4为根据实施例的模块化预制舱的另一种布局方案示意图;图5为现有技术中预制舱内各模块的目字形分割方式;图6为根据实施例的预制舱内按照模块进行分割的方式;图7为根据实施例的电气设备模块的结构示意图;图8为根据实施例的支撑结构的结构示意图;图9为图8所示结构省略第一侧封板后的结构示意图;图10为根据实施例的电气设备与底座之间的滑动安装结构;图11为根据实施例的相邻两个模块之间的水平拼接结构;图12为图11中j部放大图;图13为图12所示结构的爆炸图;图14为根据实施例的定位件的结构示意图;图15为根据实施例的位于端部的两个模块上下拼接时的结构示意图;图16为根据实施例的预制舱的单个模块的俯视图;图17为图16所示结构的a向主视图;

图18为图16所示结构的a-a向剖视图;图19为根据实施例的隔断结构的另一设置布局示意图;图20为图19所示结构的b向主视图;图21为图19所示结构的b-b向剖视图;图22为根据实施例的舱体上下堆叠的固定结构示意图;图23为根据实施例的舱体上下堆叠固定结构;图24为根据实施例的舱体上下堆叠固定结构的爆炸图;图25为根据实施例的走廊集成模块的结构示意图;图26为根据实施例的楼梯环控集成模块的俯视图。

24.附图标记:10-预制舱,11-走廊;21-变压器设备,22-变压器舱体;100-舱体,110-底座,120-顶梁,130-支撑框筒结构, 131-支撑架墙体,132-连接梁,1321-第一连接梁,1322-第二连接梁,133-角支撑板,141-母线通道,142-走线槽,143-泄压通道,150-电缆支架,151-固定孔,161-第一侧封板,162-第二侧封板,1621-开口,170-门体,180-可拆卸封板,181-第一可拆卸封板,182-第二可拆卸封板,190-吊环;200-电气设备;300-定位结构,310-定位件,311-基板,312-连接部,313-定位柱,314-第一连接孔,320-导向件,321-导向孔,322-第二连接孔,330-螺栓;410-滑轨,420-塑翼螺母;500-吊装部;600-隔断结构,610-对开逃生门隔断,611-第一门框,612-对开门,620-双向单开闭门器门隔断,621-第二门框,622-双向单开闭门器门,630-支撑类隔断,631-支撑框架;700-固定结构,710-第一固定梁,720-第二固定梁,721-弧形弯折部,730-防转固定部,731-防转件,7311-第一抵靠壁,7312-第二抵靠壁,732-螺母,740-紧固件,750-垫片;800-走廊集成模块,810-地板,820-吊顶,830-风道,831-出风口,840-母线桥;900-楼梯环控集成模块,910-环控间室,911-空调设备,920-楼梯间室,921-楼梯;r-单元模块,r1-电气设备模块,r2-走廊模块,r3-变压器模块;m1-第一模块;m2-第二模块;k1-下层模块;k2-上层模块;w1-柜体深度方向;w2-柜宽方向;h-上层模块和下层模块之间的分界线。

25.s-同一层预制舱内各模块之间的分段线。

具体实施方式

26.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于

本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

27.在本技术的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

28.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

29.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

30.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

31.下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本发明提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

32.[变压器内置的变电站、模块化预制舱]本实施例中的变电站包括一层或多层预制舱,预制舱为一种模块化预制舱,预制舱可以为一层,图2所示;也可以是多层,如图3和图4所示,图3和图4是两种不同形式的三层布局方式。

[0033]

每层预制舱按照功能需求设置相应的功能模块,功能模块包括变压器模块、电气设备模块以及辅助功能模块。

[0034]

如图1所示的预制舱中包括变压器模块r3、电气设备模块r1以及辅助功能模块,图6所示的预制舱中仅包括电气设备模块和辅助功能模块。

[0035]

变压器模块、电气设备模块以及辅助功能模块按照功能进行模块划分,各功能模块在每层的水平方向上进行拼接,且变压器模块设于电气设备模块和所述辅助功能模块的旁侧。

[0036]

各功能模块(包括变压器模块、电气设备模块以及辅助功能模块)都分别在工厂内

完成预制及接线,且分别作为一个独立的运输安装单元,采用顶部吊装的方式进行安装。

[0037]

参照图1,变压器模块r3包括变压器设,21和变压器舱体22,变压器设备21设于变压器舱体22内。

[0038]

电气设备模块为预制舱的核心模块,其集成了变电站的主要电气设备,比如高压设备、中压设备、低压设备、二次设备、母线桥等。

[0039]

电气设备模块可以为高压设备模块、中压设备模块、低压设备模块、二次设备模块等。

[0040]

辅助功能模块为预制舱的非核心模块,其集成了变电站的辅助设备和功能,比如走廊、楼梯、照明、空调、风道、地板、墙板、吊顶等。

[0041]

辅助功能模块可以为走廊模块、楼梯模块、环境控制模块等。

[0042]

变压器模块、电气设备模块以及辅助功能模块根据用户需求可随意组合布置。

[0043]

本技术中的电气设备模块一种形式仅包括电气设备,而不包括其他走廊等辅助功能模块,另一种形式包括电气设备和走廊模块,其共同特点为电气设备高度集成在同一模块舱体内,在工厂内完成预制及接线,利用工厂内部健全的生产质检机制有效的保证了产品质量,避免现有技术中需要客户现场接线工作量大、接线质量难以把控的技术难题。

[0044]

同样的,辅助功能模块可以使实现辅助功能的结构高度集成在同一模块舱体内,在工厂内完成预制及接线。

[0045]

变压器模块、电气设备核心模块以及辅助功能非核心模块的设置能够带来以下有益效果:传统的预制舱的分割方式为目字形,以图5所示的单层预制舱的其中一种布局方式为例进行目字形分割,被分割形成的多个模块中,除了靠边侧的单元模块r中只包括走廊11外,其他的每一个单元模块r中都包括电气设备200和走廊11,目字形分割方式使得这些电气设备处于不同的分段模块中,导致设备间的一二次连线只能到现场舱体拼接后完成,现场工作量大、设备集成度不高且质量问题难以把控。

[0046]

而本技术采用全新的按照功能模块进行划分的形式,参照图6,将每一行走廊11都划分成独立的走廊模块r2,将每一行电气设备200都划分成独立的电气设备模块r1,使电气设备200高度集成在同一电气设备模块r1中,先在工厂完成各个电气设备模块r1和走廊模块r2的生产组装,再以单元模块为运输单元运送至客户现场进行拼接即可,大大减少客户现场的工作量,提高现场组装效率。

[0047]

图6仅示出了预制舱内包含电气设备200和走廊11的一种具体布局方式,在实际应用中,可以根据客户需求,将不同功能的电气设备模块(比如高压电气设备模块、中压电气设备模块、低压电气设备模块等)、辅助功能模块(比如走廊模块、楼梯模块、环控模块等)以及变压器模块进行任意组合,达到分割最优、工厂预制最优、运输成本最优、现场施工最优的效果。

[0048]

本技术将各模块之间的接口标准化,模块尺寸标准化和模数化,使各模块具有较强的互换性、以及工厂化预制的可行性。

[0049]

每个变压器模块、每个电气设备模块以及每个辅助功能模块的尺寸都为标准模数尺寸,通过标准模数尺寸的设定,使得模块可以方便快捷地通过模块数量的增加满足变电站设备扩容及运维检修空间的增加,同时减少了模块的种类。

[0050]

标准模数尺寸=各功能模块中的最小尺寸 基准模数尺寸的整数倍,基准模数尺寸为预先设定的固定值,基准模数根据预制舱及变电站的实际尺寸经过计算获得。

[0051]

标准模数和基准模数的引入,使舱体外形最大程度的标准统一,从而实现模块的预制式生产。

[0052]

本技术一些实施例中,每个变压器模块、每个电气设备模块以及每个辅助功能模块的顶部都设有多个对称布置的吊装部,也实现各模块的顶部吊装安装方式。

[0053]

配合顶部吊装的方式,各功能模块的底部和顶部根据需要设置定位结构300,左右相邻两个功能模块通过定位结构300实现水平定位拼接,上下相邻的两个功能模块通过定位结构300实现上下定位拼接。达到提高现场安装效率和可靠性。定位结构300的具体结构在下文将有详述。

[0054]

本技术一些实施例中,各模块(变压器模块、电气设备模块以及辅助功能模块)包括舱体100,舱体100由底座110和顶梁120构成舱体框架,根据模块的不同需求,在底座110和顶梁120之间设有不同类型及结构的支撑结构。

[0055]

[电气设备核心模块、支撑框筒结构]对于电气设备模块的具体结构,本技术一些实施例中,参照图7,电气设备模块包括舱体100和设于舱体100内的电气设备200。

[0056]

舱体100为型材和/或板材焊接组装而成的框架结构,舱体100内设有竖向的支撑框筒结构130,由支撑框筒结构130所围的内部空间中设有母线通道141、电缆通道142以及泄压通道143中的至少一者。

[0057]

将由舱体100和电气设备200所构成的电气设备模块作为一个独立的运输单元运送至客户现场,完成与其他电气设备模块或辅助功能模块的拼接。

[0058]

支撑框筒结构130即起到了提高舱体100整体结构强度的作用,又集成了走线、泄压的功能,有助于提高舱体100内部的结构紧凑性,进一步减小舱体的占地面积。

[0059]

母线通道141、电缆通道142以及泄压通道143根据舱体100内安装电气设备200的类型而合理选择配置。比如,泄压通道143仅在舱体100内安装有中压设备时才需配置。

[0060]

需要说明的是,由支撑框筒结构130所围的整个内部空间都可以视为电缆通道。

[0061]

当预制舱为多层布局时,上下层的支撑框筒结构130上的安装空间连通,便于上下层舱体之间的电气设备的走线,更加利于模块化预制舱的组装,提高生产组装效率。

[0062]

根据舱体100的长度,支撑框筒结构130沿舱体100的长度方向可以设置多个,以满足强度支撑要求。图7所示结构中支撑框筒结构130具有三个,电气设备200设于相邻的两个支撑框筒结构130之间。

[0063]

对于舱体100的具体结构,本技术一些实施例中,参照图7,支撑框筒结构130连接于舱体的底座110和顶梁120之间,电气设备200滑动地设于底座110上。

[0064]

以中低压电气设备为例,参照图6,电气设备200沿柜深方向的尺寸w1一般是固定的,而电气设备200的柜宽尺寸w2是变化的,电气设备200可沿柜宽w2方向滑动,以实现各电气设备200的位置调节,便于安装。

[0065]

对于电气设备滑动安装的具体结构,本技术一些实施例中,参照图10,底座110上设有滑轨410,滑轨410沿电气设备的柜宽w2方向延伸,电气设备200的柜体底部通过塑翼螺母420滑动设于滑轨410内,通过塑翼螺母420沿滑轨410的滑动,实现电气设备200的滑动调

节。

[0066]

顶梁120集成吊顶装修(未图示),吊顶装修包含安装梁和吊顶装饰板,安装梁固定到顶梁120的框架上,吊顶装饰板采用模块化设计,先组装成片后再整体安装到安装梁上,从而整体集成至顶梁120上形成吊顶装修。

[0067]

对于支撑框筒结构130的具体结构,本技术一些具体实施例中,支撑框筒结构130与底座110可以为固定连接,此时,支撑框筒结构130的底部通过螺栓与底座110固定连接。

[0068]

支撑框筒结构130与底座110之间也可以为滑动连接(此连接方式未图示),此时,底座110上设有滑槽,支撑框筒结构130的底部可以通过塑翼螺母滑动设于滑槽内。

[0069]

滑动连接的方式便于调节支撑框筒结构130的位置,以匹配不同尺寸的电气设备。

[0070]

通常,设于电气设备模块两端的支撑框筒结构130一般采用固定连接方式,而位于中间的支撑框筒结构130可以采用滑动连接方式。

[0071]

本技术一些实施例中,参照图8和图9,支撑框筒结构130包括两个相对设置的支撑墙架体131,每个支撑墙架体131都是由金属型材焊接或装配而成。两个支撑墙架体131之间设有连接梁132。支撑架墙体131的底部与底座110连接,支撑架墙体131的顶部与顶梁120连接。

[0072]

母线通道141、电缆通道142以及泄压通道143均固定设于支撑墙架体131的内侧。

[0073]

进一步的,连接梁132包括第一连接梁1321和第二连接梁1322,第一连接梁1321设于两个支撑墙架体131的顶部边角位置处,呈l型结构,对支撑墙架体131的顶部和侧部均起到连接固定作用,两个第一连接梁1321之间设有多个第二连接梁1322。

[0074]

第一连接梁1321和第二连接梁1322为钣金折弯或型材焊接而成,通过螺栓或焊接的方式固定至支撑墙架体131上。

[0075]

进一步的,构成支撑墙架体131的横向梁和竖向梁之间焊接有角支撑板133,进一步提高结构强度。

[0076]

进一步的,支撑墙架体131的顶部设有多个且对称分布的吊环190,以便于通过吊具进行顶部吊装,便于安装。

[0077]

进一步的,支撑架墙体131的外侧设有第一侧封板161,用于将支撑框筒结构130的内部安装空间遮挡。

[0078]

第一侧封板161为金属钣金喷漆或喷塑而成,通过螺栓或者焊接的方式固定支撑墙架体131的外侧。

[0079]

进一步的,第一侧封板161上设有可拆卸封板180,可拆卸封板180用于封堵母线通道141和泄压通道143。定义与母线通道141正对的为第一可拆卸封板181,与泄压通道143正对的为第二可拆卸封板182。

[0080]

可拆卸封板180也由金属钣金或喷塑而成,通过螺栓安装至支撑墙架体131上。

[0081]

当电气设备模块无需母线走线时,通过第一可拆卸封板181将母线通道141封堵;而当舱体100需要母线走线时,则将第一可拆卸封板181取下。

[0082]

当电气设备模块无需泄压时,通过第二可拆卸封板182将泄压通道143封堵;而当舱体100需要泄压时,则将第二可拆卸封板182取下。

[0083]

进一步的,两个支撑墙架体131的侧部设有上下布置的第二侧封板162和门体170。

[0084]

第二侧封板162为金属钣金喷漆或喷塑而成,通过螺栓或焊接的方式固定至支撑

墙架体131上,用于将两个支撑墙架体131连接。

[0085]

第二侧封板162上设有与泄压通道143连通的开口1621,以实现泄压。

[0086]

门体170可以为单开门或双开门形式,便于操作人员进入支撑框筒结构130内部进行线路维修等。

[0087]

进一步的,支撑墙架体131的内侧设有多个电缆支架150,电缆支架150上设有用于电缆固定的固定孔151。

[0088]

电缆支架150为金属型材或热板焊接而成,型材的端侧焊接法兰(未标示),法兰通过螺栓或焊接的方式固定至支撑墙架体131上。

[0089]

电缆支架150的数量及安装位置可根据走线需求而具体设置。

[0090]

进一步的,支撑墙架体131的内侧设有走线槽142,走线槽142采用金属板材折弯形成,表面可喷漆或喷塑处理,包含线槽本体及线槽盖板,线槽本体及线槽盖间通过螺栓固定,走线槽142整体通过螺栓或者焊接可固定至支撑墙架体131上。

[0091]

线槽本体内设计爬线架,用于二次线缆的固定。

[0092]

走线槽142的数量及安装位置可根据走线需求而具体设置。

[0093]

电缆支架150和走线槽142用于供不同类型的线材的走线。

[0094]

对于母线通道141的具体结构,本技术一些实施例中,母线通道141由不锈钢板、钢板或铝板等弯折形成的母线围板组装而成,母线围板与母线围板、母线围板与支撑墙架体131之间通过螺栓固定。

[0095]

进一步的,母线通道141内设有绝缘子支架(未图示),用于安装固定铜排的绝缘子。

[0096]

母线通道141可以实现支撑结构两侧开关柜设备铜排的贯穿连接,并具备防涡流功能。

[0097]

对于泄压通道143的具体结构,本技术一些实施例中,泄压通道143为金属钣金折弯形成的泄压围板组装而成,泄压围板与泄压围板、泄压围板与支撑墙架体131之间通过螺栓固定。

[0098]

泄压通道143可以将支撑框筒结构130两侧的开关柜泄压通道贯穿并通过支撑结构将柜体泄压导出至舱体外。

[0099] [辅助功能非核心模块]辅助功能模块可根据用户需求,在其内部集成多种功能。本技术给出两种形式的辅助功能模块。

[0100]

第一种辅助功能模块为走廊集成模块800,参照图25,其包括底座110和顶梁120,底座110上设有地板810,顶梁120的下方设有吊顶820,吊顶820与顶梁120之间设有风道830和/或母线桥840,风道830通过管道与出风口831连通,以向室内空间输送调节空气。

[0101]

在如图6所示的结构结构中,走廊模块r2即为走廊集成模块800,其设置在两个电气设备模块r1之间、以及电气设备模块r1的一端以形成走廊空间,为电气设备200的检修维护提供空间。

[0102]

当然,在其他实施例中,走廊集成模块800的设置位置及设置方向可按照需求灵活布置。

[0103]

更为具体的,走廊集成模块800可以为整体式的,也可以为分体式的。

[0104]

整体式走廊集成模块是指,在走廊集成模块的底座110和顶梁120之间设置有支撑立架,底座110、顶梁120、支撑立柱、吊顶820、风道830、母线桥840等先在工厂内完成预制及接线,然后作为一个完整的运输单元运送至客户现场,再与其他模块进行拼接,大大缩短现场安装时间,提高现场安装效率。

[0105]

分体式走廊集成模块是指,走廊集成模块的底座110和顶梁120之间无支撑立架进行连接。在工厂预制阶段,先将地板810与底座110进行组装形成一独立单元,再将顶梁120、吊顶820、风道830、母线桥840等顶部结构进行组装形成另一独立单元,然后将这两部分单元以多层叠放的方式进行运输,节省运输车辆及运输费用。达到客户现场后,将上述两部分独立单元通过螺栓对穿等方式与周边其他模块进行拼接,进而完成分体式走廊集成模块的现场安装。

[0106]

第二种辅助功能模块为楼梯环控集成模块900,参照图26,其同样由底座、顶梁以及周向支撑框架形成一舱体结构,在其内部通过隔断结构600分隔成环控间室910和楼梯间室920,环控间室910内设有空调设备911,楼梯间室920内设有楼梯921。

[0107]

该模块在工厂预制阶段,先将隔断结构600、空调设备911、楼梯921等集成到舱体内,然后将该模块整体运输至现场,再与其他模块进行拼接即可。

[0108] [拼接定位结构]对于各个模块的具体拼接定位结构,本技术一些实施例中,各个模块在水平方向上通过定位结构300实现拼接,各模块的底部设有定位结构300,各模块的顶部设有吊装部500。

[0109]

吊装部500可以为吊耳/和或吊环,吊点位置对称分布以保证各模块吊装时的平衡。同时,本技术还创新性地引入辅助吊点,吊装时通过增加辅助吊点来进一步提高吊装平衡性。

[0110]

对于定位结构300的具体结构,本技术一些实施例中,参照图11至图12,其中,图11所示结构中可以是两个电气设备模块进行拼接,也可以是电气设备模块与其他辅助功能模块进行拼接,也可以是变压器模块与电气设备模块或辅助功能模块进行拼接等。为了便于描述,将两个进行拼接的模块定义为第一模块m1、第二模块m2。

[0111]

定位结构300包括定位件310和导向件320。定位件310上设有多个导向柱313,导向件320上设有导向孔321,导向件320设于舱体100的底部。

[0112]

拼接时,将定位件310先安装至其中一个待拼接的模块(比如第一模块m1)上、并使其中一个导向柱313穿设于对应模块上(即第一模块m1)的导向孔321内,再将其余待拼接的模块(即第二模块m2)上的导向孔321与其余导向柱313对应插接,配合顶部吊装,即可轻松完成相邻两个模块的快速拼接。

[0113]

具体的,定位件310包括基板311、连接部312以及定位柱313,连接部312竖直方向设置在基板311的中间位置,连接部312上形成有第一连接孔314,用于将整个定位件310固定在舱体的底部,基板311上垂直设置有多个定位柱柱313,多个定位柱313分别位于连接部312的两侧,用于相邻舱体之间的定位连接。

[0114]

为了方便加工,基板311、连接部312以及定位柱313之间通过焊接的方式连接,当然,也可以采用其他螺栓连接等装配形式,在此仅提出一种实现方式,并不做具体限定。

[0115]

导向件320为板状结构,水平形成在模块舱体的底部,导向件320上形成有导向孔

321,定位过程中,定位柱313穿入对应的导向孔321内,实现相邻模块之间的拼接。

[0116]

模块舱体的底部侧壁上形成有第二连接孔322,安装状态下,第二连接孔322与第一连接孔314对应,螺栓330穿过第一连接孔314以及第二连接孔322,用于将定位件310固定在模块舱体上。

[0117]

图11至图13所示结构中定位件上设有两个定位柱313,用于相邻两个模块的拼接。

[0118]

若需要相邻的四个模块形成十字状拼接,则所需的定位件310需要设置四个定位柱313,参照图13,安装过程可参照两个模块的拼接过程,不再赘述。

[0119]

对于上下层模块的拼接,参照图15,在下层模块k1舱体的顶部安装定位件310,在上层模块k2舱体的底部安装导向件320,通过定位件310和导向件320的定位,实现上下层模块的快速拼接。

[0120]

[上下堆叠固定结构]上下模块堆叠时通过如图22至图24所示的固定结构进行定位固定。

[0121]

具体的,该固定结构700包括第一固定梁710、第二固定梁720、防转固定部730和紧固件740。

[0122]

第一固定梁710固定设于下层模块k1的顶部,第一固定梁710沿其长度方向上设有多个第一固定孔(未标示)。

[0123]

第二固定梁720固定设于上层模块k2的底部侧面,第二固定梁720沿其长度方向上设有多个第二固定孔(未标示)。

[0124]

防转固定部730包括防转件731和螺母732。防转件731为l型结构,其具有与第二固定梁720的顶面抵靠的第一抵靠壁7311和与第二固定梁720的侧面抵靠的第二抵靠壁7312。螺母732设于第一抵靠壁7311上。

[0125]

安装时,将上层模块k2罗放在下层模块k1的顶部,将防转固定部730放置在需要固定的固定点位置处,再将紧固件740由下至上穿设于第一固定孔、第二固定孔以及螺母732内,即可实现上层模块k2与下层模块k1的固定。

[0126]

防转固定部730是该固定结构700的关键部件,无需单独设计固定点以确保上下固定点的对应,可根据实际需要增加或减少固定点的数量,避免因误差等因素造成的上下固定孔不对正的问题,提高安装效率。

[0127]

第一固定孔和第二固定孔均为长圆孔或长条孔,相邻两个第一固定孔之间的间隔距离和相邻两个第二固定孔之间的间隔距离都为固定模数尺寸,便于上下层模块堆叠时上下固定孔的对正及连接。

[0128]

第一固定梁710通过焊接或螺栓的方式固定设于下层模块k1上的顶梁120上,第二固定梁720通过焊接或螺栓的方式固定设于上层模块k2上的底座110的底部侧面。

[0129]

本实施例中的第一固定梁710为倒u型结构,具有较高的结构强度,第一固定孔开设于第一固定梁710的顶部。

[0130]

本实施例中的第二固定梁720为c型滑轨,c型滑轨的一侧面与上层模块的底部侧面(也即底座110的侧面)固定连接。

[0131]

将防转固定部730放置于第二固定梁720上时,第一抵靠壁7311抵靠于c型滑轨的顶面,第二抵靠壁7312抵靠于c型滑轨的另一侧面,起到防转作用,提高连接可靠性。

[0132]

进一步的,c型滑轨的两个侧面的底端分别设有向c型滑轨的内侧弯折的弧形弯折

部721,上层模块k2罗放在下层模块k1的顶部时,弧形弯折部721的底部与第一固定梁710抵靠,上层舱体需要调节位置时,弧形结构便于沿第一固定梁710移动。

[0133]

螺母732为铆螺母,其铆接于第一抵靠壁7311的顶部,与防转件731成为一个整体。

[0134]

紧固件740为螺栓,紧固件740与第一固定梁710之间设有垫片750,减小局部应力,提高结构可靠性。

[0135]

[隔断结构]本技术一些实施例中,每层预制舱内设有隔断结构600,隔断结构600可以沿预制舱的长度或宽度方向设置,按需灵活设置,实现分隔间室的灵活性。

[0136]

隔断结构600滑动设置,便于调节隔断结构600的位置。

[0137]

隔断结构600包括门类隔断和/或支撑类隔断630。

[0138]

门类隔断起到分隔间室、通行、和一定的支撑作用。

[0139]

支撑类隔断630起到分隔间室和支撑作用。

[0140]

本技术中的隔断结构600具有多种类型,实现多种功能,并且多种类型的隔断在舱体内可以按需灵活组合使用,同时配合安装位置的灵活性,可大大提高隔断结构600的通用性和使用灵活性,且有助于提高安装效率。

[0141]

对于隔断结构600的滑动安装方式,本技术一些实施例中,参照图21,模块的底座110和顶梁120上分别设有滑轨410,隔断结构600的底部通过塑翼螺母420与滑轨410滑动连接,隔断结构600的顶部通过塑翼螺母420与滑轨410滑动连接。

[0142]

滑轨410采用c型钢,根据实际需要焊接或螺栓固定在底座110和顶梁120的合适位置处。

[0143]

隔断结构600的底部和顶部均开设有安装孔,通过螺栓和塑翼螺母420安装至滑轨410上。通过塑翼螺母420沿滑轨410的滑动,实现隔断结构600的滑动。

[0144]

隔断结构600滑动至合适位置后,可在隔断结构600的侧端部通过角钢和螺栓固定至滑轨410上,实现位置的最终固定。

[0145]

对于门类隔断的具体结构,本技术一些实施例中,参照图16和图17,门类隔断包括对开逃生门隔断610,对开逃生门隔断610包括第一门框611,第一门框611上设有对开门612,还包括逃生锁、门轴、锁杆等辅助配件。

[0146]

第一门框611的底部与底座110滑动连接,第一门框611的顶部与顶梁120滑动连接,实现开逃生门隔断610的滑动式安装。

[0147]

在图16所示结构中,对开逃生门隔断610具有两个、且相对地设于模块长度方向上的两个侧部支撑框架上。

[0148]

本技术一些实施例中,参照图16和图18,门类隔断还包括双向单开闭门器门隔断620,双向单开闭门器门隔断620包括第二门框621,第二门框621上设有双向单开闭门器门622,还包括闭门器、门轴等辅助配件。

[0149]

第二门框621的底部与底座110滑动连接,第二门框621的顶部与顶梁120滑动连接,实现双向单开闭门器门隔断620的滑动式安装。

[0150]

在图16所示结构中,双向单开闭门器门隔断620沿舱体的宽度方向设置,将舱体的内部空间分隔成左右两个间室。

[0151]

对于支撑类隔断630的具体结构,本技术一些实施例中,支撑类隔断630为由型材

和/或板材通过焊接和/或组装而成的支撑框架631,满足支撑强度的要求。

[0152]

支撑框架631的底部与底座110滑动连接,支撑框架631的顶部与顶梁120滑动连接,实现支撑类框架631的滑动式安装。

[0153]

支撑框架631的外侧面可以设置防火材料和装饰面,提高防火性能及外在美观性。

[0154]

在图19和图20所示结构中,支撑类隔断630沿舱体的长度向设置,支撑框架631的顶部设置有用于吊装的吊装部500,便于吊装作业。

[0155] [模块化预制舱安装方法]基于功能进行模块化划分的预制舱,以及顶部吊装、底部定位的安装方式,本技术中模块化预制舱的安装方法为:将各模块(包括变压器模块、电气设备模块以及辅助功能模块)在工厂内完成预制及接线;将各模块作为独立的运输单元运送至客户现场;现场安装时:选取第一层预制舱内的某个模块(比如端部的第一个模块)为第一安装模块ⅰ,在第一安装模块ⅰ的底部一端和/或两端分别设置定位结构300;将第一安装模块ⅰ固定到预制舱基础上;在第二安装模块ⅰ的一端底部安装定位结构300,将第二安装模块ⅰ的另一端安装到邻近其的、且设于第一安装模块ⅰ上的定位结构300上,实现第一安装模块ⅰ和所述第二安装模块ⅰ在水平方向上的拼接;依次类推,完成第一层预制舱内所有模块的水平拼接,且最后安装的一个模块无需安装定位结构300;选取第n层(n=2,3,......)预制舱内的某个模块(比如端部的第一个模块)为第一安装模块n,取定位结构300安装在第一层顶部,在第一安装模块n的底部一端和/或两端分别设置定位结构300;将第一安装模块n固定到第一层预制舱的顶部;在第二安装模块n的一端底部安装定位结构300,将第二安装模块n的另一端安装到邻近其的、且设于第一安装模块n上的定位结构300上,实现第一安装模块n和第二安装模块n在水平方向上的拼接;依次类推,完成第n层预制舱内所有模块的水平拼接,且最后安装的一个模块无需安装定位结构300。

[0156]

在上述实施方式的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0157]

以上仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。