1.本实用新型属于轮胎技术领域,具体涉及一种轮胎。

背景技术:

2.随着国家对车辆超载的治理越加严厉,中短途货运市场所使用车型、行驶路况、负载及行驶速度等与轮胎相关的使用条件均发生变化。车型从重载自卸车向标载版转换,道路路面状况变得更好,中途整体均为良好路面,车辆负载逐渐转为标载,面对这些变化,中短途货运从业者会以加快行驶速度、增加运输次数和连续行驶时间来达到之前因超载而增加的经济效益。以上变化导致对轮胎的性能要求也发生改变,尤其是作为传递整车扭矩动力的唯一部件的驱动用轮胎,在使用条件发生变化后其不仅需要具备优异的牵引和制动效果,更需要具有优良的胎冠部散热性能、耐久性能和磨耗性能,即轮胎使用寿命需要提升。

3.为得到使用寿命长的轮胎,行业内主要通过结构创新降低变形生热,配方创新提升橡胶耐热性以及花纹创新设计增强胎冠部散热性能等方式方法来提升胎冠的耐久寿命。现有技术中,中国专利cn217022083u公开了一种高里程大驱动力全钢子午线轮胎,其胎面花纹包括呈折线形的纵沟,纵沟将胎面花纹分割为多个条形块,条形块上设置有三维钢片花纹。曲折的纵沟提高轮胎的驱动力,各条形块的花纹刚性分布优化使胎面的磨耗更均匀,行驶里程更高;而三维钢片花纹在行驶过程中可以使条形块相互咬合、支撑,较少胎面滑移,有利于提高轮胎的磨耗性能和湿地性能;胎面外轮廓的优化提高了胎面刚性,提升轮胎的磨耗性能和驱动力。中国专利cn206186696u公开了一种适用于混合路面的驱动轮轮胎花纹,第一花纹块、第二花纹块和第三花纹块相互连接呈z字形,相邻的花纹块间设置有横向花纹沟,该轮胎花纹还包括多个刀槽。其胎肩部花纹设计采用开放的第二胎肩花纹沟以保证轮胎在良好的驱动性能的情况下具有较好的操纵性,提高轮胎使用寿命;在胎肩部增加封闭的第一胎肩花纹沟有助于增强胎肩散热性能,增强轮胎在使用状况比较坏的时候的耐久性能,刀槽和加强筋的设置则增加了散热,同时可防止花纹块撕裂。

4.但是,上述现有技术中的轮胎花纹设计,只针对中短途驱动轮胎单个使用条件下提升轮胎使用寿命,无法同时兼顾中途良路面散热耐畸磨及短途恶路面耐刺扎掉块的性能需求,因此如何通过花纹设计提高和兼顾轮胎性能,满足中短途驱动轮胎的性能要求,是当前急需解决的技术问题。

技术实现要素:

5.本实用新型的目的在于解决现有技术中存在的上述问题,提出了一种轮胎,该轮胎具有新型中短途驱动用长寿命载重轮胎花纹结构,该花纹结构兼顾增强中途良路面高速下的散热耐畸磨性能和改善短途恶路面的耐刺扎掉块性能,实现轮胎使用寿命的提升,降低了货运成本。

6.本实用新型的技术方案是:

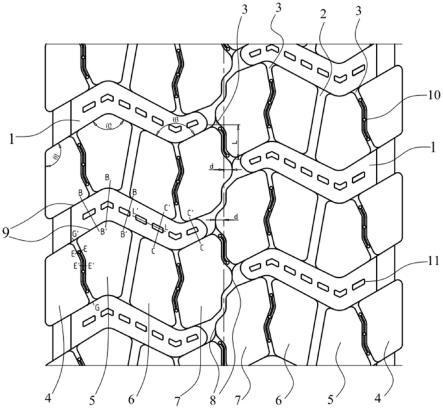

7.一种轮胎,包括轮胎花纹,所述轮胎花纹包括多个横向主沟槽和纵向副沟槽,所述

横向主沟槽沿胎面周向等间距排布并交错设置在胎面中心线的两侧,两侧所述横向主沟槽关于胎面中心线呈中心对称,所述横向主沟槽之间设置横向花纹块,所述横向花纹块沿胎面周向方向等间距排布;所述纵向副沟槽设置在横向花纹块上且其两端与横向主沟槽相通,所述纵向副沟槽包括第一纵向副沟槽和第二纵向副沟槽,所述第一纵向副沟槽和第二纵向副沟槽将横向花纹块分隔成若干个多边形小花纹块。

8.进一步的,所述胎面中心线左右两侧的横向主沟槽的错位距离为20~25mm,所述横向主沟槽的槽宽从沿胎面中心线至胎肩的方向逐渐增大,所述横向主沟槽的剖面结构为槽底呈圆弧状的不对称v形。

9.进一步的,所述横向主沟槽为曲折的折线形沟槽,具有三个不同的折弯角度,沿胎面中心线至胎肩的方向其折弯角度依次为135

°

~140

°

、120

°

~126

°

和130

°

~135

°

,折弯角度的设置使得轮胎接地时能够提供更均匀的驱动制动力。

10.进一步的,所述横向花纹块对称设置于胎面中心线两侧并呈错位排列,每个所述横向花纹块上设置一个第一纵向副沟槽和两个第二纵向副沟槽,所述第一纵向副沟槽和第二纵向副沟槽间隔设置并将横向花纹块分隔为四个多边形小花纹块,所述多边形小花纹块沿胎面中心线向胎肩的方向依次包括第四花纹块、第三花纹块、第二花纹块和第一花纹块。

11.进一步的,所述多边形小花纹块与横向主沟槽相接的边沿部为多段弧式结构,包括半径为0.8~1.5的弧形和半径为1.5~2的弧形。

12.进一步的,所述第一纵向副沟槽的剖面为槽底圆弧化的对称v形,槽壁无折弯且与纵向夹角9

°

~12

°

,槽宽为6~8mm,槽深为横向主沟槽深度的0.6倍;所述第二纵向副沟槽为曲折z字形,设置于所述第一纵向副沟槽的两侧,所述第二纵向副沟槽的槽宽为3~5mm,槽深为横向主沟槽深度的1/3。

13.进一步的,所述横向花纹块上的第二纵向副沟槽的位置设置于轮胎变形生热最大的带束层端部区域,所述轮胎花纹还包括设置在胎面中心线位置处的第二纵向副沟槽;所述第二纵向副沟槽内设置散热孔槽组合件。

14.进一步的,所述散热孔槽组合件包括若干个等间距设置的散热孔槽,以及用于连接相邻散热孔槽的连接槽,所述散热孔槽组合件沿第二纵向副沟槽的形状折弯趋势设置于槽底,即散热孔槽组合件与第二纵向副沟槽平行设置,其长度为第二纵向副沟槽长度的2/3;其中,散热孔槽的直径为第二纵向副沟槽宽度的2/3,深度为第二纵向副沟槽深度的2~3倍;连接槽的槽宽为第二纵向副沟槽宽度的1/3,深度为第二纵向副沟槽深度的1.5~2.5倍。

15.进一步的,还包括橡胶肋,所述橡胶肋为多段折弯设计的凸出橡胶块,所述橡胶肋倾斜设置于胎面中心线处并用于连接胎面中心线两侧相邻的横向主沟槽,所述橡胶肋外边部距离胎面中心线的垂直距离为6~8mm,所述横向主沟槽靠近胎面中心线的端部与橡胶肋的两端相连接。

16.进一步的,所述横向主沟槽的底部设置有若干个楔形的排石胶台,所述排石胶台的高度沿胎肩至胎面中心的方向由低到高设置,其较高一侧的高度为横向主沟槽深度的1/5,其较低一侧的高度为横向主沟槽深度的1/6。

17.本实用新型的有益效果:

18.(1)本实用新型通过设置的左右中心旋转错位分布的“蜘蛛腿型”横向主沟槽,保

证在胎面接地区域有效驱动横沟槽充足,能更有效的传递车辆的扭矩力,提供更强更均匀的牵引性和制动性;同时,横向主沟槽宽度沿胎面中心至胎肩方向逐渐增大,呈现内窄外宽的喇叭口形,再配以沟底楔形排石橡胶台,更容易将异物排出,具有更好的花纹沟自洁性,防止沟底损伤,从而提升轮胎在短途恶路面行驶的耐刺扎性能和使用寿命;

19.(2)通过开设多个纵向副沟槽,将横向花纹块分割成中心旋转错位排列的多个面积相同的不规则多边形小花纹块,均化了胎冠部位的整体刚性分布,胎面接地压力更均匀,同时纵横相同的槽沟能够促进气流在花纹块间的流动散热性;通过在轮胎变形生热最大带束层端部区a,以及受力最大的胎冠中间区域b设置的第二纵向副沟槽及其包含的散热孔槽组合件,在保证胎冠配方和结构与历史一致性的同时进一步增强对胎冠部位尤其是带束层结构端部区域和冠中的散热效果,提升在中途良路面高速条件下胎冠的耐久寿命。

20.(3)本实用新型的横向主沟槽沟壁角度沿胎面中心至胎肩方向逐渐变化,再配以多边形小花纹块的多段弧式边沿部设计,降低了花纹块高低磨和卷边磨损等畸形磨损的发生率,保证花纹块的有效磨耗寿命;同时纵向副沟槽槽底剩余橡胶形成小花纹块间全贯通的增强连接筋,又能在均化冠部刚性的同时保证块间的刚性不降低;并且胎面中间部分小花纹块通过设计相互错位排布凸出的橡胶肋,组合成多边咬合式结构,进一步增强受力最大的胎冠中部行驶时花纹块间的刚性衔接,防止中途恶路面作业时出现花纹块变形过大崩滑掉块而导致的磨耗寿命下降。

21.综上各花纹设计及其性能,本实用新型轮胎的花纹结构能够兼顾增强中途良路面高速下散热耐畸磨性能和改善短途恶路面耐刺扎掉块性能,实现轮胎使用寿命的提升。

附图说明

22.图1为本实用新型所提供轮胎的花纹结构示意图;

23.图2为本实用新型提供的多段弧式边沿部结构示意图;

24.图3为现有技术中的花纹块卷边畸形磨损示意图;

25.图4为散热孔槽组合件的位置示意图;

26.图5为散热孔槽组合件的结构示意图;

27.图6为图1中b-b’、c-c’方向的花纹剖视图;

28.图7为图1中e-e方向的花纹剖视图;

29.图8为图1中e

’‑

e’方向的花纹剖视图;

30.图9为图1中g-g’方向的花纹剖视图;

31.图10为图1中l-l’方向的花纹剖视图;

32.以上各图中,1、横向主沟槽;2、第一纵向副沟槽;3、第二纵向副沟槽;4、第一花纹块;5、第二花纹块;6、第三花纹块;7、第四花纹块;8、橡胶肋;9、边沿部;10、散热孔槽组合件;11、排石胶台。

具体实施方式

33.下面结合附图和实施例对本实用新型作进一步的说明。

34.在本实用新型的描述中,需要说明的是,术语“内”、“外”、“上”、“下”、“中心”、“两端”等所指示的方位或位置关系为基于附图所示的位置关系,仅是为了便于描述本实用新

型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

35.本实用新型提供了一种轮胎,包括轮胎花纹,如图1所示,轮胎花纹包括多个横向主沟槽1和纵向副沟槽,以胎面中心线为界线,在其左右两侧各开设若干个宽度及沟壁角度沿胎面中心至胎肩方向渐变的横向主沟槽1,左右两侧的横向主沟槽1中心旋转并沿周向错位分布,形成蜘蛛腿形横向主沟槽1,错位距离l为20~25mm中的任一距离;这一设计能够有效的传递车辆的扭矩力,提供更强的牵引性和制动性。

36.横向花纹块沿胎面周向方向等间距排布,相邻的两个横向主沟槽1之间设置有一个横向花纹块。在一具体实施例中,n个横向主沟槽1将整个胎面分割出n-1个横向花纹块。横向花纹块上设置有多个纵向副沟槽,包括第一纵向副沟槽2和第二纵向副沟槽3两种尺寸,其两端与横向主沟槽1相通。横向主沟槽1之间设置的多个纵向副沟槽将横向花纹块分隔成中心旋转错位排列的若干个面积相同的不规则多边形小花纹块,在本具体实施例中,沿胎肩至胎面中心方向分别包含第一花纹块4、第二花纹块5、第三花纹块6和第四花纹块7,并沿周向规律性分布;块间通过纵向副沟槽槽底剩余橡胶形成全贯通的增强连接筋相接,能在均化冠部刚性的同时保证块间的刚性不降低。

37.进一步的,设置在胎面中心线左右两侧的横向主沟槽1的开口槽宽均沿从胎面中心至胎肩方向逐渐增大,如图1所示,横向主沟槽1为曲折的折线形沟槽,具有三个不同的折弯角度,其槽壁曲折角度分别为θ1=130

°

~135

°

中的任一值,θ2=120

°

~126

°

中的任一值,θ3=135

°

~140

°

中的任一值,三个不同折弯角度及折弯方向组合成“蜘蛛腿型”横向曲折主沟槽。将横向主沟槽1沿b-b’、c-c’方向剖开,得到如图6所示的剖面结构,可以看出,横向主沟槽1呈槽底圆弧化的不对称v形,折弯处槽壁角度α,对侧槽壁角度为β,且α>β,α角度大小为22

°

~28

°

中的任一值,β角度大小为12

°

~18

°

中的任一值,并且角度沿从胎面中心至胎肩方向逐渐变化,以降低花纹块高低磨畸形磨损的发生。

38.在本具体实施例中,横向花纹块对称设置于胎面中心线两侧并呈错位排列,每个横向花纹块上设置有一个第一纵向副沟槽2和两个第二纵向副沟槽3,两个第二纵向副沟槽3分别设置于第一纵向副沟槽2的两侧;第一纵向副沟槽2和第二纵向副沟槽3共同将横向花纹块分隔为四个多边形小花纹块,多边形小花纹块沿胎面中心线向胎肩的方向依次包括第四花纹块7、第三花纹块6、第二花纹块5和第一花纹块4。

39.如图2所示,包括第一花纹块4、第二花纹块5第三花纹块6和第四花纹块7在内的多边形小花纹块与横向主沟槽1连接边沿部9设计为多段弧式,其中包括半径为0.8~1.5范围内任一值的r1弧,以及半径为1.5~2范围内任一值的r2弧。从图2上可以看出,首先设计直径为φd的圆与多边形小花纹块两边相交,其中φd可取1~1.5中的任意值,连接两交点形成辅助线,多边形小花纹块两边分别与辅助线相切出r1弧和r2弧。多边形小花纹块与横向主沟槽1连接边沿部9的多段弧式结构,配合横向主沟槽1沟壁角度沿胎面中心至胎肩方向逐渐变化的结构,从而能够降低花纹块高低磨和卷边磨损等畸形磨损的发生率,避免花纹块发生如图3所示的卷边磨损等畸形磨损。

40.进一步的,该轮胎花纹还包括橡胶肋8,橡胶肋8为多段折弯设计的凸出橡胶块。在胎面中间部分的多边形小花纹块,具体实施例中为胎面中心线两侧的第四花纹块7,通过凸出的橡胶肋8的错位分布组合成多边咬合式结构,增强受力最大的胎冠中部行驶时花纹块

间的刚性衔接。可以理解的是,橡胶肋8倾斜设置于胎面中间部分,且沿周向错位排布,其不仅位于两个第四花纹块7之间,还位于两侧相邻的横向主沟槽1之间,橡胶肋8的两端分别与错位相邻的两个横向主沟槽1的端部相连接。凸出橡胶肋8外边部距离胎面中心线的垂直距离为d=6~8mm,从图1上可以看出,从多段弯折形状的橡胶肋距离胎面中心线最远的边沿向胎面中心线作垂直线,即得到d值,其值大小为6~8mm范围的任一值。

41.在一具体实施例中,第一纵向副沟槽2呈槽底圆弧化的对称v形,槽壁无折弯且与纵向夹角9

°

~12

°

,槽宽为6~8mm,槽深为横向主沟槽1深度的0.6倍;第二纵向副沟槽3为曲折z字形,位于第一纵向副沟槽2的两侧,其槽宽为3~5mm,槽深为横向主沟槽1深度的1/3。上述两种纵向副沟槽将横向花纹块分割成中心旋转错位排列的四个面积相同的不规则多边形小花纹块。纵向副沟槽槽下剩余橡胶形成多边形小花纹块间全贯通的增强连接筋。

42.第二纵向副沟槽3内设置散热孔槽组合件10,如图4所示,第二纵向副沟槽3及其包含的散热孔槽组合件10的位置依据胎冠部位带束层结构设定,使其位于轮胎变形生热最大的带束层端部区a,以及受力最大的胎冠中间区域b,区域b设置的第二纵向副沟槽3也就是设置在胎面中心线位置处的第二纵向副沟槽3。这一设计进一步增强对胎冠部位尤其是带束层结构端部区域和冠中的散热效果。

43.需要解释的是,第二纵向副沟槽3底部,即全贯通的增强连接筋的中间开设有散热孔槽组合件10,在均化冠部刚性的同时保证块间的刚性不降低。如图5所示,散热孔槽组合件10包括若干个等间距设置的散热孔槽,以及用于连接相邻散热孔槽的连接槽,散热孔槽的数量可为2个、3个或更多,具体数据根据实际需要确定。其中,散热孔槽组合件10的形状根据第二纵向副沟槽3的形状及折弯趋势进行设计,其长度为第二纵向副沟槽3长度的2/3。如图7所示为散热孔槽的e-e方向的剖视图,如图8所示为连接槽的e

’‑

e’方向的剖视图,如图9所示为第二纵向副沟槽3在g-g’方向上的剖视图,上述散热孔槽组合件的结构设计,增大了轮胎滚动时气流与花纹块的接触深度和面积,进而提升花纹块内部热量消散效率。散热孔槽的直径为第二纵向副沟槽3宽度的2/3,深度为第二纵向副沟槽3深度的2~3倍;而连接槽的槽宽为第二纵向副沟槽3宽度的1/3,深度为第二纵向副沟槽3深度的1.5~2.5倍。

44.横向主沟槽1的底部设置有大密度小体积的楔形排石胶台11,如图10所示,从胎肩至胎面中心方向其高度由低到高设置,其较高一侧的高度为横向主沟槽1深度的1/5,其较低一侧的高度为横向主沟槽1深度的1/6。并且排石胶台11的上边沿按r0.3~r0.5圆滑处理,这样更容易将异物排出,具有更好的花纹沟自洁性,防止沟底损失,从而提升轮胎在短途恶路面行驶的耐刺扎性能和使用寿命。

45.上述说明仅为本实用新型的优选实施例,并非是对本实用新型的限制,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改型等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。