1.本发明属于空气压缩机技术领域,涉及一种空气压缩机。

背景技术:

2.单螺杆压缩机由一个圆柱螺杆和两个对称布置的平面星轮组成啮合副,装在机壳内。螺杆螺槽、机壳(气缸)内壁和星轮齿构成封闭容积。动力传到螺杆轴上,由螺杆带动星轮旋转。气体由吸气腔进入螺槽内,经压缩后通过排气孔口和排气腔排出。星轮的作用相当于往复活塞压缩机的活塞,当星轮齿在螺槽内相对运动时,封闭容积逐渐减小,气体受到压缩。

3.串接式多级压缩机是螺杆压缩机的一种形式,因为结构紧凑,传动效率高而被广泛采用,如发明人此前研发了申请公布号为cn102705238a的一种无轴封的串接式多级螺杆压缩机,包括若干台独立压缩主机串联连接组成,各级压缩主机具有各自独自的壳体,各级串联的压缩主机的容积由前至后依次减小,相邻压缩主机的螺杆轴通过传动联接件联接传动,相邻压缩主机的壳体之间通过密封件连接在一起,法兰筒的底部设置有一回油通孔,回油通孔与前一级主机的进气口相连接。

4.上述压缩机结构紧凑,申请人在此基础上继续研发,意图能进一步提高压缩机的工作流量。

技术实现要素:

5.本发明针对现有的技术存在的上述问题,提供一种空气压缩机,本发明所要解决的技术问题是:如何提高压缩主机的工作流量。

6.本发明的目的可通过下列技术方案来实现:

7.一种空气压缩机,包括压缩主机和用于驱动所述压缩主机工作的电机,所述压缩主机包括机壳和螺杆轴,其特征在于,所述压缩主机具有若干个且排量相同,若干压缩主机的所述螺杆轴同轴布置且能同步转动。

8.压缩主机为空气压缩机的重要工作单元,一般由电机驱动压缩主机工作,其机壳内设有星轮和螺杆等部件,螺杆外周面具有可与星轮啮合的螺槽,螺杆轴为螺杆的组成部件,螺杆轴可与电机传动连接实现压缩主机的工作。设置若干同排量压缩主机同轴布置,利于通过使用同一个电机来驱动多个压缩主机同步工作,保证两压缩主机的工作状态同步一致,可快捷实现容积排量倍增的效果。

9.在上述的空气压缩机中,所述机壳内具有用于容纳所述螺杆轴的内筒腔和用于容纳星轮的低压腔,所述内筒腔内设有支撑隔板,所述螺杆轴的输出端转动连接于所述支撑隔板上,该支撑隔板能将内筒腔分隔形成用于压缩空气的加压腔和仅与低压腔连通的隔压腔。

10.机壳内的内筒腔可容置螺杆轴贯穿,低压腔容置与螺杆配合的星轮并与内筒腔靠近螺杆轴输入端的一端连通,保证顺畅吸入低压空气,内筒腔内侧壁的形状可与螺杆外周

面适配,当压缩主机工作时,螺杆轴转动使朝带动啮合的星轮转动,低压腔内的空气吸入螺杆、星轮与内筒腔内壁形成的封闭容积内并逐渐压缩,最终高压气体通过内筒腔周向侧壁的通道排出而实现压缩操作。螺杆的输出端外缘与内筒腔适配,通过在内筒腔内设置支撑隔板,使螺杆轴的输出端转动连接于支撑隔板上,而将内筒腔分隔为加压腔和隔压腔,螺杆的输出端位于加压腔内,加压腔的内侧壁可与螺杆配合实现空气压缩,同时使隔压腔沿转轴轴向方向布置于加压腔的相邻位置,且隔压腔仅与低压腔连通,这样在保证正常压缩工作的条件下,自螺杆与加压腔内壁之间进入隔压腔的空气可进入低压区,使螺杆轴与机壳配合的两端内侧均为近似的低压环境,而加压腔内侧壁与螺杆轴的高压接合处距离机壳外侧之间还受到隔压腔的阻隔,与外界环境相比加压腔内的高压空气相对更不容易自与螺杆轴的接合面泄露至相对压差更小的隔压腔内,利于提高密封性,且即使少量高压空气泄出也会循环进入低压腔再次参加压缩,减小能量浪费,进而提高压缩主机的工作效能;且当两同排量的压缩主机同向相邻串联排布时,不会因端部的压力差较大而产生单向泄漏的问题,进而在有效控制泄漏的条件下提高压缩机的容积排量,提高压缩机工作效能。

11.在上述的空气压缩机中,所述内筒腔靠近螺杆轴输入端的一侧与所述低压腔连通,所述螺杆轴输出端的外周面密封套设有呈圆盘状的迷宫密封架,所述迷宫密封架的外缘与所述内筒腔的内腔侧壁密封配合,该迷宫密封架包括所述支撑隔板,迷宫密封架靠近螺杆轴输入端的一侧与内筒腔的内腔侧壁之间形成所述加压腔,所述迷宫密封架的外缘或该迷宫密封架的另一侧与内筒腔的内腔侧壁之间形成所述隔压腔。现有压缩主机内的内筒腔用于与螺杆外周面配合,内筒腔的侧壁呈筒状与低压腔分隔,内筒腔靠近螺杆轴输入端的一侧与低压腔连通,这样可利用现有机壳产品内的内筒腔结构,通过增设迷宫密封架和在原机壳基础上开设通孔二结构将内筒腔分隔形成加压腔和隔压腔,这样在不改变产品模具的条件下只需在原产品基础上进行加工即可实现,大大节约了生产成本,且实现有效控制泄漏的条件下提高压缩机的容积排量的目的。

12.在上述的空气压缩机中,所述迷宫密封架上具有同时绕该迷宫密封架周向及转轴周向布置的均压槽,所述内筒腔的内侧壁具有与所述低压腔连通的通孔,所述均压槽与所述通孔连通,该均压槽的内腔侧壁与所述内筒腔的内腔侧壁之间形成所述隔压腔。通过在迷宫密封架上设置绕该迷宫密封架周向布置的均压槽,使均压槽经内筒腔内侧壁上的通孔与低压腔连通,这样均压槽可在转轴和内筒腔周向表面均实现与低压腔的压力接近,保证即使机壳与外界产生泄漏时仅有低压空气参与,大大降低密封泄漏的影响。

13.在上述的空气压缩机中,所述迷宫密封架远离螺杆轴输入端的一侧与所述内筒腔的底面抵靠。通过设置迷宫密封架远离螺杆轴输入端的一侧与内筒腔的底面抵靠,这样内筒腔的底面可为迷宫密封架提供刚性支撑以抵消螺杆区域高压气体的压力,保证结构稳定而不会因迷宫密封架窜动密封失效。

14.在上述的空气压缩机中,若干所述压缩主机同轴串联布置,相邻两所述机壳之间通过法兰筒固连。这样在有效控制泄漏的条件下提高压缩机的容积排量,提高压缩机工作效能,通过设置相邻两机壳之间通过法兰筒固连,这样利于机壳位置的相对稳定并提高连接强度,进而避免转轴之间的切向载荷过大影响多个压缩主机的正常串联工作。

15.在上述的空气压缩机中,压缩机还包括一个气液分离器,若干所述压缩主机的排气口均通过排气管与所述气液分离器连通。气液分离器可分离空气和冷却液,冷却液可为

油或水,通过设置压缩机还包括一个气液分离器,使若干压缩主机的排气口均通过排气管与气液分离器连通,这样多个同规格的压缩主机由于产生的压缩空气压力接近可共用同一气液分离器,利于节约成本。

16.在上述的空气压缩机中,压缩机还包括若干回流管,所述回流管的一端能与所述气液分离器的出液管连通,该回流管的另一端与所述机壳的内腔连通。通过设置若干回流管,使回流管的一端能与气液分离器的出液管连通,另一端与机壳的内腔连通,这样回流管可循环利用冷却液对压缩主机的部件进行冷却和润滑。

17.在上述的空气压缩机中,压缩机还包括过滤器,所述气液分离器的出液管与所述过滤器相连通,所述回流管的一端能与所述过滤器连通。通过设置过滤器,使气液分离器的出液管与过滤器相连通,使回流管的一端能与过滤器连通,这样可将冷却液内的杂质颗粒过滤后在进行回流利用,降低对星轮及螺杆的损耗。

18.在上述的空气压缩机中,压缩机还包括散热器,所述散热器能与所述气液分离器的出液管连通,所述回流管的一端能与该散热器连通。通过设置散热器可与气液分离器的出液管连通,使回流管的一端能与该散热器连通,这样散热器可降低回流冷却液的温度,保证更好的冷却和润滑效果。

19.在上述的空气压缩机中,所述散热器有若干个且间隔排列,若干所述散热器的位置与若干所述压缩主机的位置沿所述转轴的垂向一一正对。通过设置散热器有多个且间隔排列,使多个散热器的位置与多个压缩主机的位置沿所述转轴的垂向一一正对,这样每个压缩主机可通过独立的散热器对冷却液降温后循环利用,利于保证更好的冷却和润滑效果。

20.在上述的空气压缩机中,每个所述机壳内腔的顶部和底部各与一条所述回流管连通。通过在每个机壳内腔的顶部和底部各与一条回流管连通,这样利于实现冷却液自上下两方向对不同星轮与螺杆的啮合处进行冷却,提高冷却效果。

21.与现有技术相比,本发明的优点如下:

22.本空气压缩机通过设置若干同排量压缩主机同轴布置,利于通过使用同一个电机来驱动多个压缩主机同步工作,保证两压缩主机的工作状态同步一致,可快捷实现容积排量倍增的效果;同时当多个同规格压缩主机经同轴串联布置后可快捷实现容积排量倍增,且不会因正对压缩主机的两端因串联排布导致较大的压力差异而产生单向泄漏的问题,进而在有效控制泄漏的条件下提高压缩机的容积排量。

附图说明

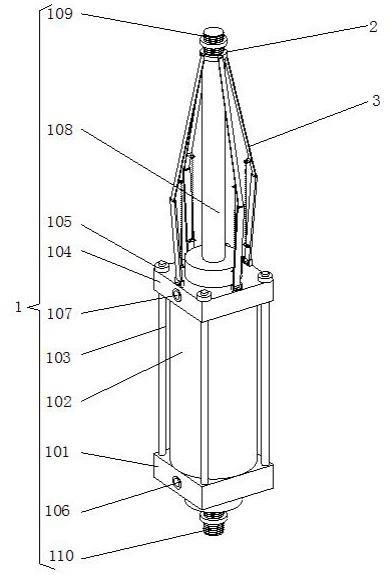

23.图1是本实施例一的立体结构示意图。

24.图2是本实施例一的剖面结构示意图。

25.图3是图2中的a部放大图。

26.图4是本实施例一中压缩主机单元的立体结构示意图。

27.图5是本实施例一中压缩主机单元的局部结构横向剖面示意图。

28.图6是本实施例一中压缩主机单元的局部结构立体示意图

29.图7是本实施例一中机壳的局部结构立体示意图。

30.图8是本实施例一中迷宫密封架的立体结构示意图。

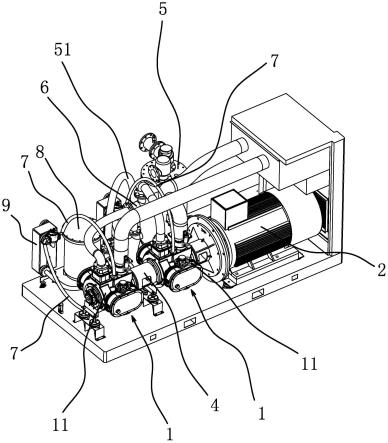

31.图9是本实施例一另一角度的立体结构示意图。

32.图中,1、压缩主机;11、机壳;111、进气口;112、排气口;12、转轴;13、低压腔;14、加压腔;15、隔压腔;16、内筒腔;161、通孔;

33.2、电机;

34.3、迷宫密封架;31、均压槽;32、支撑隔板;

35.4、法兰筒;

36.5、气液分离器;51、出液管;

37.6、排气管;7、回流管;8、过滤器;9、散热器。

具体实施方式

38.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

39.实施例一:

40.如图1-9所示,本空气压缩机包括两个压缩主机1和用于驱动压缩主机1工作的电机2,压缩主机1包括机壳11和用于组装形成螺杆的螺杆轴12,机壳11的外周面具有进气口111和排气口112,该机壳11内具有与进气口111连通的低压腔13和沿内筒腔12轴向布置且能与螺杆外周面相配合的内筒腔16,内筒腔16的内侧壁呈柱面状,内筒腔16靠近螺杆轴12输入端的一端与低压腔13连通,该内筒腔16周向侧壁具有与排气口112连通的通道,内筒腔16的周向侧壁还具有与低压腔13连通的通孔161,螺杆轴12输出端的外周面套设有支撑隔板32,支撑隔板32将内筒腔16分隔为加压腔14和仅与通孔161连通的隔压腔15,具体来讲,螺杆轴12的外周面套设有迷宫密封架3,迷宫密封架3包括支撑隔板32,迷宫密封架3呈盘状且该迷宫密封架3的外缘与加压腔14的内侧壁密封配合,迷宫密封架3靠近螺杆轴12输入端的一侧与内筒腔16的内侧壁之间形成加压腔14,迷宫密封架3的外缘与内筒腔16的内侧壁之间形成隔压腔15,两压缩主机1的排量相同,两压缩主机1的螺杆轴12同轴串联布置。压缩主机1为空气压缩机的重要工作单元,其机壳11为内部的螺杆轴12、星轮和螺杆等提供保护和封闭环境,电机2驱动转轴12转动时可带动螺杆转动并驱动与螺杆啮合的星轮转动,此时螺杆上的螺槽、加压腔14内壁和星轮之间构成封闭容积,由进气口111进入低压腔13内的空气吸入封闭容积内并逐渐压缩,最终通过排气口112排出而实现压缩操作。通过在在内筒腔16内设置套设于转轴12外周面的迷宫密封架3,使盘状的迷宫密封架3外缘与加压腔14的内侧壁密封配合,而将内筒腔16分隔为加压腔14和隔压腔15,且设置两个压缩主机1同轴串联布置,这样在保证正常压缩工作的条件下,低压区的空气可通过通孔161进入迷宫密封架3与内筒腔16底面之间的空间,使内筒腔16沿转轴12两端均为低压环境,当两个同规格压缩主机1串联布置后可快捷实现容积排量倍增,且不会因正对的两端高低压力的差异而产生单向泄漏的问题。进一步来讲,迷宫密封架3上具有两个绕该迷宫密封架3周向及转轴12周向布置的呈环形的均压槽31,均压槽31的内侧壁之间通过筋板固连,通孔161有两个,两均压槽31分别与两通孔161连通,均压槽31与内筒腔16的内侧壁之间形成隔压腔15,两通孔161位于隔压腔15的下侧,两通孔161均呈条形且绕内筒腔16内侧壁的周向布置。通过在迷宫密封架3上设置绕该迷宫密封架3周向布置的均压槽31,使均压槽31与通孔161连通,这样均压槽31可在转轴12和内筒腔16周向表面均实现与低压腔13的压力接近,保证与外界产生

泄漏时仅有低压空气参与,大大降低密封泄漏的影响。作为优选,迷宫密封架3的一侧朝电机2设置,该迷宫密封架3的另一侧与内筒腔16的底面抵靠。通过设置迷宫密封架3的一侧与电机2正对,另一侧与内筒腔16的内端底面抵靠,这样内筒腔16的底面可为迷宫密封架3提供刚性支撑以抵消螺杆区域高压气体的压力,保证结构稳定不会导致迷宫密封架3窜动失效。相邻两机壳11之间通过法兰筒4固连,相邻两转轴12之间通过联轴器传动连接。通过设置相邻两机壳11之间通过法兰筒4固连,这样利于机壳11位置的相对稳定并提高连接强度,进而避免转轴12之间的切向载荷过大影响两压缩主机1的正常串联工作。

41.如图1-4、图9所示,压缩机还包括一个气液分离器5,若干压缩主机1的排气口112均通过排气管6与气液分离器5连通。气液分离器5可分离空气和冷却液,冷却液可为油或水,通过设置压缩机还包括一个气液分离器5,使若干压缩主机1的排气口112均通过排气管6与气液分离器5连通,这样两同规格的压缩主机1由于产生的压缩空气压力接近可共用同一气液分离器5,利于节约成本。压缩机还包括四个回流管7,回流管7的一端能与气液分离器5的出液管51连通,该回流管7的另一端与机壳11的内腔连通。通过设置若干回流管7,使回流管7的一端能与气液分离器5的出液管51连通,另一端与机壳11的内腔连通,这样回流管7可循环利用冷却液对压缩主机1的部件进行冷却和润滑。压缩机还包括过滤器8,气液分离器5的出液管51与过滤器8相连通,回流管7的一端能与过滤器8连通。通过设置过滤器8,使气液分离器5的出液管51与过滤器8相连通,使回流管7的一端能与过滤器8连通,这样可将冷却液内的杂质颗粒过滤后在进行回流利用,降低对星轮及螺杆的损耗。压缩机还包括散热器9,散热器9能与气液分离器5的出液管51连通,回流管7的一端能与该散热器9连通。通过设置散热器9可与气液分离器5的出液管51连通,使回流管7的一端能与该散热器9连通,这样散热器9可降低回流冷却液的温度,保证更好的冷却和润滑效果。散热器9有两个个且间隔排列,两散热器9的位置与两压缩主机1的位置沿转轴12的垂向正对。通过设置散热器9有两个且间隔排列,使两散热器9的位置与两个压缩主机1的位置沿转轴12的垂向正对,这样每个压缩主机1可通过独立的散热器9对冷却液降温后循环利用,利于保证更好的冷却和润滑效果。作为优选,每个机壳11内腔的顶部和底部各与一条回流管7连通。通过在每个机壳11内腔的顶部和底部各与一条回流管7连通,这样利于实现冷却液自上下两方向对不同星轮与螺杆的啮合处进行冷却,提高冷却效果。

42.实施例二:

43.本实施例与实施例一基本相同,不同之处在于:靠近电机2的通孔161的上端侧壁位置低于另一通孔161的上端侧壁位置;压缩机工作时在机壳11内会具有润滑液,润滑液可为水或润滑油,润滑液能将位置靠下的两通孔161覆盖,由于靠近电机2的通孔161位置更低,使得其对应的隔压腔15内受润滑液压力影响形成的腔内气压相比另一隔压腔15的气压更大,从而可形成沿转轴轴向台阶式的密封防护,靠近加压腔14的隔压腔15与加压腔14之间压差更小,而另一隔压腔15与外界及靠近加压腔14的隔压腔15间的压差也较小,当加压腔14内部分气体泄露时会先进入靠近加压腔14的隔压腔15内并部分自通孔161排出,使该隔压腔15仍保持稍高的压力,有效缓解大压差导致的易泄露问题,实现更优异的防护密封效果,满足多主机串联的密封需求以提高压缩机工作效能。

44.本文中所描述的具体实施例仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,

但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。