1.本发明是关于半导体装置的制造方法,特别是关于一种包含钨层的半导体装置的制造方法。

背景技术:

2.化学气相沉积包括半导体制程,其中固态膜或层是通过气体混合物的化学反应沉积到半导体基板表面上。可以用等离子体加热及/或处理半导体基板表面以提供额外的能量以促进上述化学反应。

技术实现要素:

3.一种半导体装置的形成方法,包括:将处理蒸汽的流动提供到化学气相沉积(chemical vapor deposition,cvd)处理室中,其中处理蒸汽的流动包括六氟化钨(wf6)及载体气体的组合;以及使用处理蒸汽的流动进行cvd操作以在半导体基板上形成钨层,其中提供处理蒸汽的流动,相较于六氟化钨的流速较高的情况,使得六氟化钨在处理蒸汽的流动中的流速导致钨层以较慢的速率成长,以促进钨层的大抵上均匀的成长。

4.一种半导体装置的制造方法,包括:借由蒸汽供应系统产生处理蒸汽的流动,处理蒸汽包括六氟化钨(wf6)及载体气体;借由蒸汽供应系统通过莲蓬头将处理蒸汽的流动提供到化学气相沉积(cvd)处理室;以及使用处理蒸汽的流动进行cvd操作以在包括在半导体基板上的金属层上形成钨层,其中在处理蒸汽的流动中的六氟化钨与载体气体之间的比例导致cvd操作的沉积速率大于原子层沉积(atomic layer deposition,ald)操作的沉积速率,以及其中在处理蒸汽的流动中的六氟化钨与载体气体之间的比例导致cvd操作的表面均匀度表现大约等于ald操作的表面均匀度表现。

5.一种半导体装置的制造方法,包括:借由蒸汽供应系统产生处理蒸汽的流动,处理蒸汽包括六氟化钨(wf6)及载体气体;借由蒸汽供应系统通过莲蓬头将处理蒸汽的流动提供到化学气相沉积(cvd)处理室;以及使用处理蒸汽的流动进行cvd操作以在包括在半导体基板上的金属层上形成钨层,其中钨层是由cvd操作期间的反应所形成,反应导致六氟化钨的钨被沉积到金属层上,且导致作为副产物的氢氟酸的形成,以及其中配置六氟化钨在处理蒸汽的流动中的浓度以降低钨层中的氟浓度。

附图说明

6.以下将配合所附图式详述本发明实施例。应注意的是,依据在业界的标准做法,各种特征并未按照比例绘制且仅用以说明例示。事实上,可任意地放大或缩小元件的尺寸,以清楚地表现出本发明实施例的特征。

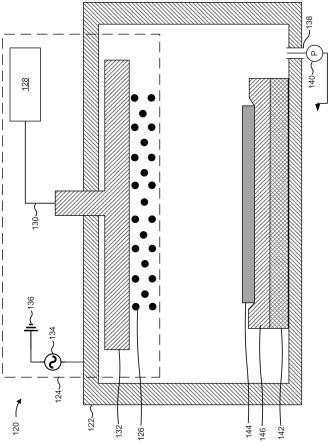

7.图1a及图1b是范例环境的图,其中可以实施在此描述的系统及/或方法。

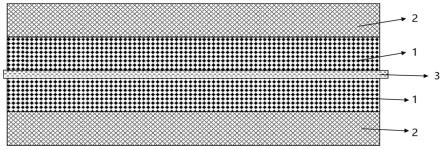

8.图2是在此描述的半导体基板的一部分的范例的图。

9.图3a~图3f、图4a~图4e、及图5a~图5e是在此描述的范例实施方式的图。

10.图6a及图6b是在此描述的范例化学气相沉积(cvd)的沉积速率的图。

11.图7a及图7b是在此描述的半导体装置中的范例氟强度的图。

12.图8是在此描述的范例半导体装置的图。

13.图9是在此描述的图1a及图1b的一或多个装置的范例组件的图。

14.图10及图11是与在此描述的用于均匀的钨成长的化学气相沉积相关的范例制程的流程图。

15.其中,附图标记说明如下:

16.100:环境

17.102:沉积工具(半导体处理工具)

18.104:曝光工具(半导体处理工具)

19.106:显影工具(半导体处理工具)

20.108:蚀刻工具(半导体处理工具)

21.110:平坦化工具(半导体处理工具)

22.112:晶圆/晶粒运输工具

23.120:cvd工具

24.122:处理室

25.124:蒸汽供应系统

26.126:处理蒸汽

27.128:蒸汽产生器

28.130:线路

29.132:莲蓬头

30.134:等离子体源

31.136:电接地

32.138:通气孔

33.140,p:真空泵

34.142:加热器

35.144:半导体基板

36.146:夹头

37.202:装置基板

38.204:鳍片结构

39.206,210:介电层

40.208:蚀刻停止层(esl)

41.212:金属栅极结构

42.214:侧壁间隔物

43.216:金属盖层

44.218:介电盖层

45.220:源极/漏极区

46.222:金属源极/漏极接触件

47.224:接触蚀刻停止层(cesl)

48.226a:栅极内连线结构

49.226b:源极/漏极内连线结构

50.300,400,500:范例实施方式

51.302:虚置栅极结构

52.304:栅极介电层

53.306:栅极电极层

54.308:硬遮罩层

55.310:密封间隔物

56.312,402,502a,502b:开口

57.404:金属硅化物层

58.610,620:范例顺序

59.612,622:半导体基板

60.614,624:钨前驱物

61.710,730:范例

62.712,714,716,718,720,722,724,732,734,736,738,740:线800:半导体装置

63.802:基板

64.804:下层

65.806:上层

66.900:装置

67.910:总线

68.920:处理器

69.930:存储器

70.940:输入组件

71.950:输出组件

72.960:通讯组件

73.1000,1100:制程

74.1010,1020,1110,1120,1130:步骤

具体实施方式

75.以下公开提供了许多的实施例或范例,用于实施所提供的标的物的不同元件。各元件和其配置的具体范例描述如下,以简化本发明实施例的说明。当然,这些仅仅是范例,并非用以限定本发明实施例。举例而言,叙述中若提及第一元件形成在第二元件之上,可能包含第一和第二元件直接接触的实施例,也可能包含额外的元件形成在第一和第二元件之间,使得它们不直接接触的实施例。此外,本发明实施例可能在各种范例中重复参考数值以及/或字母。如此重复是为了简明和清楚的目的,而非用以表示所讨论的不同实施例及/或配置之间的关系。

76.再者,其中可能用到与空间相对用词,例如“在

……

之下”、“下方”、“较低的”、“上方”、“较高的”等类似用词,是为了便于描述图式中一个(些)部件或特征与另一个(些)部件或特征之间的关系。空间相对用词用以包括使用中或操作中的装置的不同方位,以及图式

中所描述的方位。当装置被转向不同方位时(旋转90度或其他方位),其中所使用的空间相对形容词也将依转向后的方位来解释。

77.在化学气相沉积(cvd)操作中,借由载体气体将待沉积到半导体基板上的材料(或材料的前驱物)输入处理室。上述材料及载体气体的组合被称为处理蒸汽。上述材料在处理蒸汽中的浓度或流速直接影响上述材料在半导体基板上的成长速率(或沉积速率)。在一些情况中,例如氟化钨的钨前驱物(举例而言,例如六氟化钨(wf-6

)的wf

x

)可能会在半导体基板上被沉积得太快(例如,由于处理蒸汽中的高流速或高浓度),可能会导致所形成的钨层在半导体基板上具有较差的均匀度。作为范例,高流量的六氟化钨(可以包括,例如,六氟化钨浓度与载体气体的比例为大约50:7200或更大的处理蒸汽)可能会导致大约1.6到大约1.9或更大的方均根(root means squared,rms)表面粗糙度。这可能会在钨层中导致缺陷的形成,例如空隙、不连续(discontinuities)、图案负载(pattern loading)、及/或岛状物(island)的形成。在其他范例中,这些缺陷可能会降低半导体基板上的装置产率,可能会降低装置品质、可能会增加图案漏电(pattern leakage)、及/或可能会增加半导体基板报废(scrapping)率。

78.在此描述的一些实施方式提供了用于半导体基板上的钨的均匀沉积的低流量(low-flow)钨cvd技术。在此描述的一些实施方式中,将处理蒸汽的流动提供到cvd处理室,相较于六氟化钨的流速较高的情况,使得六氟化钨在处理蒸汽的流动中的流速导致钨层以较慢的速率成长,以促进钨层的大抵上均匀的成长。如此一来,在此描述的低流量钨cvd技术可以用于达到与原子层沉积(ald)类似的表面均匀度表现,且为相对ald更快的沉积制程(例如,由于ald的较低的沉积速率以及大量的交替的处理循环)并提供相对ald增加的沉积选择性。在其他范例中,这降低了在钨层中的缺陷形成的可能性,增加沉积制程的弹性、及/或增加用于半导体基板(以及其他半导体基板)的半导体装置处理的产能。

79.图1a及图1b是范例环境100的图,其中可以实施在此描述的系统及/或方法。如图1a所示,环境100可以包括多个半导体处理工具102~110及晶圆/晶粒运输工具112。多个半导体处理工具102~110可以包括沉积工具102、曝光工具104、显影工具106、蚀刻工具108、平坦化工具110、及/或其他类型的半导体处理工具。范例环境100中所包括的工具可以被包括在半导体无尘室、半导体厂、半导体处理设施、及/或制造设施等。

80.沉积工具102是一种半导体处理工具,其包括半导体处理室以及能够将各种类型的材料沉积到基板上的一或多个装置。在一些实施方式中,沉积工具102包括旋转涂布工具,其能够在例如晶圆的基板上沉积光阻层。在一些实施方式中,沉积工具102包括化学气相沉积(cvd)工具,例如等离子体辅助cvd(plasma-enhanced cvd,pecvd)工具、高密度等离子体cvd(high-density plasma cvd,hdp-cvd)工具、次常压cvd(sub-atmospheric cvd,sacvd)工具、原子层沉积(ald)工具、等离子体辅助原子层沉积(plasma-enhanced atomic layer deposition,peald)、或其他类型的cvd工具。在一些实施方式中,沉积工具102包括物理气相沉积(pvd)工具,例如溅镀工具或其他类型的pvd工具。在一些实施方式中,范例环境100包括多个类型的沉积工具102。

81.曝光工具104是一种半导体处理工具,其能够将光阻层曝光至辐射源,例如紫外(uv)光源(例如,深uv光源、极uv(extreme uv,euv)光源、及/或类似光源)、x光源、电子束(e-beam)源、及/或类似物。曝光工具104可以将光阻曝光至辐射源以将图案从光罩转移到

光阻层。图案可以包括用于形成一或多个半导体装置的一或多个半导体装置层图案,可以包括用于形成半导体装置的一或多个结构的图案,可以包括用于蚀刻半导体装置的各种部分的图案、及/或类似图案。在一些实施方式中,曝光工具104包括扫描仪(scanner)、步进器(stepper)、或类似类型的曝光工具。

82.显影工具106是一种半导体处理工具,其能够显影已经曝光至辐射源的光阻层以显影从曝光工具104转移到光阻层的图案。在一些实施方式中,显影工具106借由移除光阻层的未曝光部分来显影图案。在一些实施方式中,显影工具106借由移除光阻层的已曝光部分来显影图案。在一些实施方式中,显影工具106借由通过使用化学显影剂溶解光阻层的已曝光或未曝光部分来显影图案。

83.蚀刻工具108是一种半导体处理工具,其能够蚀刻基板、晶圆、或半导体装置的各种类型的材料。举例而言,蚀刻工具108可以包括湿蚀刻工具、干蚀刻工具、及/或类似蚀刻工具。在一些实施方式中,蚀刻工具108包括以蚀刻剂填充的腔室,且将基板放置于腔室中一段特定的时间以移除特定量的一或多个部分的基板。在一些实施方式中,蚀刻工具108可以使用等离子体蚀刻或等离子体辅助蚀刻以蚀刻一或多个部分的基板,其可以包括使用游离气体以等向或定向蚀刻一或多个部分。

84.平坦化工具110是一种半导体处理工具,其能够抛光或平坦化晶圆或半导体装置的各种膜层。举例而言,平坦化工具110可以包括化学机械平坦化(chemical mechanical planarization,cmp)工具及/或其他类型的平坦化工具,其抛光或平坦化已沉积或镀覆的材料的膜层或表面。平坦化工具110可以以化学及机械力的组合(例如,化学蚀刻及自由研磨抛光(free abrasive polishing))抛光或平坦化半导体装置的表面。平坦化工具110可以结合抛光垫及固定环(retaining ring)(例如,通常具有比半导体装置更大的直径)使用研磨性及腐蚀性的化学浆料。可以借由动态抛光头压合(pressed together)抛光垫及半导体装置并借由固定环固定。动态抛光头可以以不同的旋转轴旋转以移除材料并平整(even out)半导体装置的任何不规则形貌,使半导体装置平坦或呈平面。

85.晶圆/晶粒运输工具112包括移动机器人、机械臂、有轨电车(tram)或轨道车、高架起重运输(overhead hoist transport,oht)系统、自动物料搬运系统(automated materially handling system,amhs)、及/或其他类型的装置,其用于:在半导体处理工具102~110之间及/或与其他位置往返地运输晶圆及/或晶粒,上述其他位置为例如晶圆架、储藏室等。在一些实施方式中,晶圆/晶粒运输工具112可以是被配置为行进特定路径及/或可以半自动或自动地运作的程式化的装置。

86.图1b绘示出范例cvd工具120,其为包括在环境100中的沉积工具102的范例。cvd工具120被配置以进行在此描述的低流量cvd操作以在半导体基板上沉积膜层(例如,钨层或其他类型的膜层)。如图1b所示,cvd工具120包括处理室122(例如,cvd处理室)及蒸汽供应系统124(例如,cvd蒸汽供应系统)。蒸汽供应系统124被配置以将处理蒸汽126的流动提供到处理室122中。蒸汽供应系统124包括蒸汽产生器128,蒸汽产生器128可以包括多个装置及/或系统,其被配置以从源材料(例如,固体或液体源材料)产生蒸汽并将源材料与载体气体混合以产生处理蒸汽126。处理蒸汽126的流动是通过供给线路130提供到包括在处理室122中的莲蓬头132。处理蒸汽126的流动流过莲蓬头132且流到处理室122中。在一些实施方式中,蒸汽供应系统124包括等离子体源134,其连接到电接地136。等离子体源134被配置以

产生等离子体并提供等离子体到处理室122以促进等离子体辅助cvd操作在处理室122中进行。

87.处理室122更包括通气孔138(或端口(port)),通过通气孔138,处理室122中的氧、处理蒸汽126、及/或一或多个其他气体可以被清除(purged)。包括真空泵140以通过通气孔138从处理室122泵送及/或以其他方式移除氧、处理蒸汽126、及/或一或多个其他气体。

88.在一些实施方式中,cvd工具120包括被配置以在夹头146上加热半导体基板144的加热器142。半导体基板144包括半导体晶圆或其他类型的半导体装置,其上方将在cvd操作中形成一或多个膜层。夹头146包括真空夹头、静电夹头、或其他类型的夹头,其被配置以在cvd操作期间将半导体基板144固定就位。

89.图1a及图1b中所示的装置的数目及排列是作为一或多个范例所提供。实际上,可以有额外的装置、较少的装置、不同的装置、或与图1a及图1b所示的装置具有不同的排列的装置。此外,显示于图1a及图1b中的两个或多个装置可以在单一的装置内实施,或显示于图1a及图1b中的单一的装置可以实施为多个、分布式的装置。此外,或替代地,环境100的一组装置(例如,一或多个装置)可以执行被描述为由环境100的另一组装置所执行的一或多个功能。

90.图2是在此描述的半导体基板144的一部分的图。半导体基板144的上述部分包括存储器装置(例如,静态随机存取存储器(sram)、动态随机存取存储器(dram))、逻辑装置、处理器、输入/输出装置、或其他类型的半导体装置的范例,其包括一或多个晶体管。

91.如图2所示,半导体基板144包括装置基板202,其包括:硅(si)基板、由包括硅的材料形成的基板、例如砷化镓(gaas)的三五族化合物半导体材料基板、绝缘体上硅(silicon on insulator,soi)基板、硅锗(sige)基板、或其他类型的半导体基板。在一些实施方式中,鳍片结构204形成于装置基板202中。在一些实施方式中,在装置基板202中包括多个鳍片结构204。如此一来,包括在半导体基板144上的晶体管包括鳍式场效晶体管(fin field-effect transistors,finfets)。在一些实施方式中,半导体基板144包括其他类型的晶体管,例如全绕式栅极(gate all around,gaa)晶体管(例如,纳米片晶体管、纳米线晶体管)、平面晶体管、及/或其他类型的晶体管。鳍片结构204可以借由使浅沟槽隔离(shallow trench isolation,sti)结构(未显示)介于其中以电性隔离。可以回蚀sti结构,使得sti结构的高度小于鳍片结构204的高度。如此一来,晶体管的栅极结构可以形成于鳍片结构204的至少三侧。

92.如图2所示,在装置基板202上及/或鳍片结构204上包括多个膜层,包括介电层206、蚀刻停止层(etch stop layer,esl)208、及介电层210等。包括介电层206及210以电性隔离半导体基板144的各种结构。介电层206及210包括层间介电层(interlayer dielectric layers,ilds)。举例而言,介电层206可以包括ild0层、且介电层210可以包括ild1层或ild2层。介电层206及210包括氮化硅(sin

x

)、氧化物(例如,氧化硅(sio

x

)及/或其他氧化物材料)、及/或其他类型的介电材料。esl 208包括一材料层,其被配置以允许半导体基板144(或其中包括的膜层)的各种部分被选择性蚀刻或被保护免受蚀刻,以形成包括在装置基板202上的一或多个结构。

93.进一步如图2所示,可以在鳍片结构204的一部分上、上方、及/或周围包括多个栅极堆叠。栅极堆叠包括侧壁间隔物214之间的金属栅极(metal gate,mg)结构212、金属栅极

结构212上及/或上方的金属盖层216、以及金属盖层216上及/或上方的介电盖层218。金属栅极结构212包括导电金属材料(或金属合金),例如钴(co)、钨(w)、钌(ru)、铜(cu)、其他金属材料、及/或前述的组合。包括侧壁间隔物214以将栅极堆叠与包括在半导体基板144上的邻近的导电结构电性隔离。侧壁间隔物214包括氧化硅(sio

x

)、氮化硅(si

x

ny)、碳氧化硅(sioc)、氮碳氧化硅(siocn)、及/或其他适合的材料。

94.包括金属盖层216以保护金属栅极结构212在半导体基板144的处理期间免受氧化及/或蚀刻损害,且保持金属栅极结构212的低接触电阻。金属盖层216包括导电金属材料(或金属合金),例如钴(co)、钨(w)、钌(ru)、铜(cu)、其他金属材料、及/或前述的组合。介电盖层218包括介电材料,例如氮化硅(sin

x

)、氧化物(例如,氧化硅(sio

x

)及/或其他氧化物材料)、及/或其他类型的介电材料。介电盖层218可以被称为牺牲(sacrificial,sac)层,其保护栅极堆叠在半导体基板144的处理期间免受处理损害。

95.进一步如图2所示,在部分的鳍片结构204上及/或周围包括多个源极/漏极区220。源极/漏极区220包括p掺杂及/或n掺杂外延(epitaxial,epi)区,其借由外延成长及/或其他方式成长。在一些实施方式中,源极/漏极区220形成于鳍片结构204的蚀刻的部分上。上述蚀刻的部分可以借由鳍片结构204的应变源极漏极(strained source drain,ssd)蚀刻及/或其他类型的蚀刻操作所形成。

96.金属源极/漏极接触件(metal source/drain contacts,mds)222包括在源极/漏极区220上及/或上方。在一些实施方式中,在源极/漏极区220与金属源极/漏极接触件222之间包括金属硅化物层(未显示)。可以包括金属硅化物层以减少源极/漏极区220与金属源极/漏极接触件222之间的接触电阻及/或减少源极/漏极区220与金属源极/漏极接触件222之间的肖特基阻障高度(schottky barrier height,sbh)。金属源极/漏极接触件222包括导电金属材料(或金属合金),例如钴(co)、钨(w)、钌(ru)、铜(cu)、其他金属材料、及/或前述的组合。

97.在一些实施方式中,在栅极堆叠的侧壁间隔物与金属源极/漏极接触件222之间包括接触蚀刻停止层(contact etch stopper layer,cesl)224。可以包括cesl 224以在蚀刻操作期间为侧壁间隔物214提供蚀刻选择性或蚀刻保护以形成开口,且金属源极/漏极接触件222形成于上述开口中。

98.进一步如图2所示,金属栅极结构212(例如,直接或通过金属盖层216)及金属源极/漏极接触件222电性连接到内连线结构。举例而言,金属栅极结构212可以电性连接到栅极内连线结构226a(例如,栅极导孔或vg)。金属栅极结构212可以直接地、通过中间的金属盖层216、及/或借由金属栅极接触件(metal gate contact,mp)以电性连接到栅极内连线结构226a。如另一个范例,金属源极/漏极接触件222可以电性连接到源极/漏极内连线结构226b(例如,源极/漏极导孔或vd)。内连线结构(例如,栅极内连线结构226a、源极/漏极内连线结构226b、以及其他范例)电性连接半导体基板144上的晶体管及/或将上述晶体管电性连接到半导体基板144的其他区域及/或组件。在一些实施方式中,内连线结构将上述晶体管电性连接到半导体基板144的后段制程(back end of line,beol)区域。栅极内连线结构226a及源极/漏极内连线结构226b包括导电材料,例如钨、钴、钌、铜、及/或其他类型的导电金属。

99.如上所述,图2是作为范例来提供。其他的范例可以与关于图2所述的不同。

100.图3a~图3f是在此描述的范例实施方式300的图。范例实施方式300包括形成半导体基板144上的一或多个膜层及/或结构的范例。特别是,范例实施方式300包括范例虚置栅极替换制程,其中半导体基板144上的虚置栅极结构302被移除并以在此结合图2所绘示且描述的栅极堆叠(例如,金属栅极堆叠)取代。

101.如图3a所示,在源极/漏极区220之间以及介电层206的区域之间包括虚置栅极结构302。此外,在鳍片结构204上、以及鳍片结构204的侧面周围形成并包括虚置栅极结构302,使得虚置栅极结构302在鳍片结构204的三侧上围绕鳍片结构204。虚置栅极结构302被形成为用于实际的栅极结构(例如,替换高介电常数栅极或金属栅极)的占位件(placeholder),且实际的栅极结构将被形成以用于包括在半导体基板144上的晶体管。

102.虚置栅极结构302包括栅极介电层304、栅极电极层306、及硬遮罩层308。栅极介电层304可以包括介电氧化物层。作为一范例,可以借由化学氧化、热氧化、ald、cvd、及/或其他适合的方法形成栅极介电层304。栅极电极层306可以包括多晶硅层或其他适合的膜层。举例而言,栅极电极层306可以借由适合的沉积制程形成,例如低压化学气相沉积(low-pressure chemical vapor deposition,lpcvd)及pecvd。硬遮罩层308可以包括任何适合图案化栅极电极层306的材料,且栅极电极层306被图案化为在半导体基板144上具有所需的特征/尺寸。用于硬遮罩层308的范例材料包括氮化硅、氮氧化硅、氮碳化硅、类似材料、或前述的组合,且借由cvd、pvd、ald、或其他沉积技术来沉积。

103.进一步如图3a所示,在虚置栅极结构302的侧壁上包括密封间隔物310。密封间隔物310可以(例如,借由沉积工具102)被顺应性地沉积且可以包括碳氧化硅(sioc)、无氮sioc、或其他适合的材料。密封间隔物310可以借由ald操作形成,其中在多个交替的循环中依序供应包括硅(si)及碳(c)的各种类型的前驱气体以形成密封间隔物310。

104.ald操作的循环包括交替的流通(或脉冲)及清除操作,且各个前驱物在一循环期间至少流通(或脉冲)并接着清除一次。举例而言,硅及碳源前驱物流通到半导体基板144被转移至其中的ald工具中,且接着从ald工具腔室清除硅及碳源。在一些范例中,硅及碳源前驱物可以在被清除之前与半导体基板144上可用的反应位置反应。上述反应可以使反应位置饱和,或者在一些范例中,硅及碳源前驱物可以与半导体基板144上一些可用的反应位置不反应。在清除硅及碳源之后,接着将氧源前驱物流通到ald工具腔室中,且接着从ald工具腔室清除氧源前驱物。类似地,在一些范例中,氧源前驱物可以在被清除之前与半导体基板144上可用的反应位置反应。上述反应可以使反应位置饱和,或者在一些范例中,氧源前驱物可以与半导体基板144上的一些可用的反应位置不反应。交替的硅及碳源前驱物与氧源前驱物之间的脉冲与清除的循环可以进行任何数目的次数,直到达到密封间隔物310的所需厚度。

105.在一些实施方式中,使用等离子体处理密封间隔物310。等离子体表面处理制程可以有效地结合某些元素以与密封间隔物310的不饱和键反应,借此改善束缚能(bonding energy)并致密化膜结构以将密封间隔物310处理为具有相对高的膜密度。来自密封间隔物310的处理的较高的膜密度可以防止界面以及后续形成于界面上的膜堆叠在虚置栅极移除制程期间免受等离子体损害。此外,也可以进行上述处理制程以修饰密封间隔物310的表面的形貌及/或表面粗糙度以改善粘着性及稳健性(robustness)。

106.如图3a进一步所示,侧壁间隔物214(可以被称为块体(bulk)间隔层)可以形成于

密封间隔物310上。侧壁间隔物214可以由与密封间隔物310类似的材料形成。然而,可以在没有用于密封间隔物310的等离子体表面处理的情况下形成侧壁间隔物214。此外,侧壁间隔物214可以被形成为具有相对密封间隔物310的厚度更大的厚度。

107.密封间隔物310及侧壁间隔物214可以分别被顺应性地沉积在虚置栅极结构302上、以及鳍片结构204上。密封间隔物310及侧壁间隔物214接着被图案化且蚀刻以从虚置栅极结构302、以及鳍片结构204的顶部移除密封间隔物310及侧壁间隔物214。可以顺应性地将cesl 224沉积在鳍片结构204上、源极/漏极区220上、虚置栅极结构302上、以及侧壁间隔物214的侧壁上。介电层206形成于cesl 224上及/或上方。介电层206在源极/漏极区220上填入虚置栅极结构302之间的区域。接着可以平坦化(借由平坦化工具110)介电层206及cesl 224以从虚置栅极结构的顶部移除介电层206及cesl 224。

108.如图3b所示,作为虚置栅极替换制程的一部分,从半导体基板144移除虚置栅极结构302。虚置栅极结构302的移除在虚置栅极结构302被移除的侧壁间隔物214之间留下开口312。在一些实施方式中,光阻层中的图案可以用于蚀刻虚置栅极结构302以移除虚置栅极结构302。在一些实施方式中,旋转涂布工具(例如,沉积工具102的一种)在虚置栅极结构302上以及介电层206上形成光阻层。曝光工具104将光阻层曝光至辐射源以图案化光阻层。显影工具106显影并移除部分的光阻层以露出图案。蚀刻工具108根据上述图案蚀刻虚置栅极结构302以移除虚置栅极结构302。在一些实施方式中,蚀刻操作包括等离子体蚀刻技术、湿化学蚀刻技术、及/或其他类型的蚀刻技术。在一些实施方式中,光阻移除工具(例如,使用化学剥除剂(chemical stripper)、等离子体灰化(plasma ashing)、及/或其他技术)移除剩余部分的光阻层。在一些实施方式中,硬遮罩层被用作用于根据图案移除虚置栅极结构302的替代技术。在一些实施方式中,移除虚置栅极结构302的蚀刻操作可以导致一部分的侧壁间隔物214被蚀刻或移除,如图3b中的范例所示。

109.如图3c所示,在侧壁间隔物214之间以及鳍片结构204上及/或上方的开口312中形成金属栅极结构212。金属栅极结构212可以借由cvd操作、ald操作、电镀操作、及/或其他沉积技术来形成。在一些实施方式中,将金属栅极结构212形成至占据开口312的高度的一部分的厚度。在一些实施方式中,将金属栅极结构212形成至开口312的完整高度且接着回蚀(例如,借由蚀刻工具108)至占据开口312的高度的一部分的厚度。在一些实施方式中,在回蚀操作之前平坦化金属栅极结构212(例如,借由平坦化工具110)。

110.如图3d所示,半导体基板144位于cvd工具120的处理室122(例如,cvd处理室)中,使得可以进行cvd操作以在金属栅极结构212上及/或上方形成金属盖层216。半导体基板144可以位于夹头146上且固定至夹头146(例如,借由真空、静电力、或其他夹紧力(clamping force))。蒸汽供应系统124(例如,cvd蒸汽供应系统)产生处理蒸汽126的流动并将处理蒸汽126的流动通过莲蓬头132提供到处理室122中。可以将金属盖层216形成为包括钨层。因此,处理蒸汽126的流动包括:钨前驱物,例如六氟化钨(wf6)或其他氟化钨(wf

x

);以及载体气体,其通过莲蓬头132将六氟化钨承载到处理室122中。

111.在一些实施方式中,载体气体包括氩(ar)、氮(n2)、及/或其他惰性气体。在一些实施方式中,载体气体包括例如氢(h2)的反应气体。替代地,可以借由惰性载体气体将六氟化钨承载到处理室122中,且可以将另外的氢的反应气体(或其他反应气体)提供到处理室122中。载体气体(或反应气体)中的氢与六氟化钨反应以形成钨层(金属盖层216)。作为范例,

在cvd操作期间的六氟化钨与氢之间的反应包括:

112.wf6 3h2→

w 6hf

113.且导致六氟化钨中的氟与氢结合以形成作为副产物的氢氟酸(hf),以及导致被沉积在金属栅极结构212上的钨。真空泵140及/或其他方式通过通气孔138从处理室122移除氢氟酸。cvd操作可以包括选择性沉积操作,其中钨被沉积在下方的金属层(例如,金属栅极结构212)上并防止钨被沉积在侧壁间隔物214的介电侧壁上。如此一来,以由下而上(bottom-up)的沉积技术沉积金属盖层216,其中成长或增加金属盖层216的钨层的厚度是由于沉积在金属栅极结构212上所导致,且不是因为在侧壁间隔物214上的成长(反而可能在ald操作中发生)。

114.在一些实施方式中,将金属盖层216形成至在大约20纳米到大约300纳米的范围中的宽度。在一些实施方式中,将金属盖层216形成至在大约500纳米到大约1500纳米的范围中的宽度。在一些实施方式中,将金属盖层216形成至在大约10纳米到大约40纳米的范围中的宽度。在一些实施方式中,将金属盖层216形成至其他宽度。在一些实施方式中,将金属盖层216形成至在大约3nm到大约20纳米的范围中的高度或厚度以达到金属盖层216的连续性并最小化空隙在金属盖层216中形成的可能性。在一些实施方式中,将金属盖层216形成至其他高度或厚度。

115.在一些实施方式中,金属盖层216的第一宽度(例如,x轴宽度)与第二宽度(例如,y轴宽度)之间的比例在大约1:30到大约2:1的范围中。在一些实施方式中,金属盖层216的第一宽度(例如,x轴宽度)与第二宽度(例如,y轴宽度)之间的比例在大约1:150到大约2:25的范围中。在一些实施方式中,金属盖层216的宽度(例如,x轴宽度)与高度厚度(例如,z轴尺寸)之间的比例在大约40:3到大约1:2的范围中。在一些实施方式中,金属盖层216的宽度(例如,y轴宽度)与高度厚度(例如,z轴尺寸)之间的比例在大约100:1到大约10:1的范围中。在一些实施方式中,金属盖层216的宽度(例如,y轴宽度)与高度厚度(例如,z轴尺寸)之间的比例在大约500:1到大约25:1的范围中。

116.沉积金属盖层216的cvd操作包括进行低流量cvd操作以促进金属盖层216(例如,钨层)的大抵上均匀的成长。低流量cve操作包括提供处理蒸汽126的流动,相对于更高的流速或浓度,使得处理蒸汽126的流动中的六氟化钨的流速或浓度导致金属盖层216的成长的均匀度控制增加。在一些实施方式中,处理蒸汽126的流动中的六氟化钨的流速在大约1标准立方公分每分钟(standard cubic centimeter per minute,sccm)到大约10sccm的范围中以达到cvd操作的表面均匀度表现,其大约等于ald操作的表面均匀度表现(例如,形成金属盖层216的替代的ald操作)。然而,流速的其他的值也在本公开的范围内。

117.此外,相对于“高流量”cvd操作中的六氟化钨的浓度,低流量cvd操作的处理蒸汽126的流动中的六氟化钨的浓度可以较少。相较于高流量cvd操作中的六氟化钨的较高的流速,低流量cvd操作的处理蒸汽126的流动中的六氟化钨的较少的浓度导致钨层在低流量cvd操作中在较慢的速率下成长,促进金属盖层216(例如,钨层)的大抵上均匀的成长。在一些实施方式中,低流量cvd操作的处理蒸汽126的流动中的六氟化钨与载体气体的比例(六氟化钨的流速与载体气体的流速的比例)在大约1:7200到大约10:5400的范围中以达到金属盖层216的高表面均匀度,然而高流量cvd操作的六氟化钨与载体气体的比例可能是50:7200或更大。然而,在此描述的低流量操作的六氟化钨与载体气体的比例的其他的值也在

本公开的范围内。作为处理蒸汽126的流动中的六氟化钨的较低的浓度的结果,(例如,达到金属盖层216的适当的厚度的)低流量cvd操作的持续时间相对高流量cvd操作的持续时间较长。作为范例,低流量cvd操作的持续时间可以在大约40秒到大约100秒的范围中以达到金属盖层216的大约的厚度,然而高流量cvd操作的持续时间可以在大约20秒到大约50秒的范围中以达到类似的厚度。

118.如此一来,配置六氟化钨的浓度以减少金属盖层216中的岛状物形成及图案负载(pattern loading)(多个半导体基板之间的金属盖层216的成长速率变化)。此外,相对于高流量cvd操作,配置六氟化钨的浓度以降低金属盖层216的晶粒尺寸。作为范例,可以配置低流量cvd操作的被配置以降低金属盖层216的晶粒尺寸的六氟化钨的浓度以达到大约130nm或更小的晶粒尺寸,然而高流量cvd操作可达到的晶粒尺寸可能是170nm或更大。然而,金属盖层216的晶粒尺寸的其他的值也在本公开的范围内。此外,相对于高流量cvd操作,可以配置低流量cvd操作的六氟化钨的浓度以达到金属盖层216(及下方的金属层,例如金属栅极结构212)中的较低的氟浓度。举例而言,低流量cvd操作的六氟化钨的较低的浓度所导致的金属盖层216中的氟浓度可以在大约100任意单位(arbitrary units,a.u.)到大约10000任意单位的范围中,然而高流量cvd操作可能达到大约50000任意单位或更大的氟浓度。然而,金属盖层216中的氟浓度的其他的值也在本公开的范围内。如此一来,金属盖层216中的较低的氟浓度减少由六氟化钨中的氟对金属栅极结构212造成的损害及/或减少六氟化钨中的氟对金属盖层216与金属栅极结构212之间的电阻的影响。

119.再者,在此描述的低流量cvd操作的六氟化钨的流速(或浓度)允许低流量cvd操作达到与ald类似的表面均匀度表现,且提供相对ald较快的沉积操作。举例而言,低流量cvd操作可以达到在大约0.9rms粗糙度到大约1.2rms粗糙度的范围中的金属盖层216的表面粗糙度,其与ald造成的表面粗糙度相当且小于上述高流速cvd操作造成的表面粗糙度(举例而言,可以达到在大约1.6rms粗糙度到大约1.9rms粗糙度的范围中的表面粗糙度)。作为另一个范例,低流量cvd操作可以达到大约每秒3埃的沉积速率,且可以在单一的沉积循环中形成金属盖层216,然而替代的ald操作可能包含多个循环(例如,10个或更多个循环)以形成金属盖层216,其中沉积速率为大约每秒1埃。再者,相对于替代的ald操作,在低流量cvd操作中使用cvd技术在金属与介电质之间提供较大的沉积选择性,可以降低空隙在金属盖层216中形成的可能性,且允许在选择性沉积制程中使用低流量cvd操作。

120.图3e绘示出在开口312中的金属栅极结构212上所沉积的金属盖层216,如上述低流量cvd操作所形成。

121.如图3f所示,在金属盖层216上及/或上方形成介电盖层218。介电盖层218可以借由沉积操作(例如,以沉积工具102进行)形成,例如cvd、pvd、ald、及/或其他沉积操作。

122.如上所述,提供图3a~图3f以作为范例。其他的范例可以与关于图3a~图3f所述的不同。在一些实施方式中,与图3a~图3f一起描述的操作及/或技术可以用于形成金属源极/漏极接触件222上的金属盖层。

123.图4a~图4e是在此描述的范例实施方式400的图。范例实施方式400包括在半导体基板144上形成一或多个膜层及/或结构的范例。特别是,范例实施方式400包括在半导体基板144的源极/漏极区220上及/或上方形成金属源极/漏极接触件222的制程。参照图4a,可以进行与图3a~图3f一起描述的一或多个操作以形成金属栅极结构212、金属盖层216、介

电盖层218、介电层206、及/或cesl 224。

124.如图4b所示,在金属栅极结构212之间将开口402形成于介电层206中。在一些实施方式中,光阻层中的图案是用于蚀刻介电层206以形成开口402。在这些实施方式中,沉积工具102在介电层206上、部分的cesl 224上、以及介电盖层218上形成光阻层。曝光工具104将光阻层曝光至辐射源以图案化光阻层。显影工具106显影并移除部分的光阻层以露出图案。蚀刻工具108根据上述图案蚀刻介电层206以在介电层206中形成到源极/漏极区220的开口402。在一些实施方式中,蚀刻操作包括等离子体蚀刻技术、湿化学蚀刻技术、及/或其他类型的蚀刻技术。在一些实施方式中,光阻移除工具(例如,使用化学剥除剂、等离子体灰化、及/或其他技术)移除剩余部分的光阻层。在一些实施方式中,硬遮罩层被用作用于根据图案蚀刻介电层206的替代技术。

125.如图4c所示,在开口402中将金属硅化物层404形成于源极/漏极区220上及/或上方。可以包括金属硅化物层404以防止氧化物在源极/漏极区220上形成并降低源极/漏极区220与将形成于源极/漏极区220上的金属源极/漏极接触件之间的接触电阻。金属硅化物层404可以包括硅化钛(tisi

x

)、硅化钌(rusi

x

)、及/或其他金属硅化物。在一些实施方式中,沉积工具102(例如,借由ald操作、cvd操作、pvd操作、或其他类型的沉积操作)在源极/漏极区220上沉积金属层(例如,钛(ti)层、钌(ru)层、或其他金属层)。在半导体基板144上进行退火操作。退火操作造成金属层与源极/漏极区220中的硅反应,借此形成金属硅化物层404。

126.如图4d所示,半导体基板144位于cvd工具120的处理室122(例如,cvd处理室)中,使得可以进行cvd操作以在源极/漏极区220上及/或上方形成金属源极/漏极接触件222。cvd操作包括将处理蒸汽126的流动提供到处理室122中以在半导体基板144上形成金属源极/漏极接触件222。在一些实施方式中,将金属源极/漏极接触件222形成至在大约20纳米到大约300纳米的范围中的宽度。在一些实施方式中,将金属源极/漏极接触件222形成至在大约500纳米到大约1500纳米的范围中的宽度。在一些实施方式中,将金属源极/漏极接触件222形成至在大约10纳米到大约40纳米的范围中的宽度。在一些实施方式中,将金属源极/漏极接触件222形成至其他的宽度。在一些实施方式中,将金属源极/漏极接触件222形成至在大约30纳米到大约150纳米的范围中的高度或厚度,使得金属源极/漏极接触件222的顶表面与介电盖层218的顶表面大约等高。在一些实施方式中,将金属源极/漏极接触件222形成至其他高度或厚度。

127.在一些实施方式中,金属源极/漏极接触件222的第一宽度(例如,x轴宽度)与第二宽度(例如,y轴宽度)之间的比例在大约1:30到大约2:1的范围中。在一些实施方式中,金属源极/漏极接触件222的第一宽度(例如,x轴宽度)与第二宽度(例如,y轴宽度)之间的比例在大约1:150到大约2:25的范围中。在一些实施方式中,金属源极/漏极接触件222的宽度(例如,x轴宽度)与高度厚度(例如,z轴尺寸)之间的比例在大约4:3到大约1:15的范围中。在一些实施方式中,金属源极/漏极接触件222的宽度(例如,y轴宽度)与高度厚度(例如,z轴尺寸)之间的比例在大约10:1到大约2:15的范围中。在一些实施方式中,金属源极/漏极接触件222的宽度(例如,y轴宽度)与高度厚度(例如,z轴尺寸)之间的比例在大约150:3到大约50:15的范围中。

128.沉积金属源极/漏极接触件222的cvd操作包括进行低流量cvd操作以促进金属源极/漏极接触件222(钨层)的大抵上均匀的成长。可以使用上述在图3d中用于低流量cvd操

作的六氟化钨的浓度及/或流速以进行低流量cvd操作。因此,低流量cvd操作可以使金属源极/漏极接触件222达到类似特性及/或属性,如以上针对金属盖层216所述。此外,作为在处理蒸汽126的流动中的六氟化钨的较低的浓度的结果,低流量cvd操作(例如,达到适当的金属源极/漏极接触件222的厚度)的持续时间相对上述高流量cvd操作的持续时间较大。作为范例,低流量cvd操作的持续时间可以在大约150秒到大约500秒的范围中以达到金属源极/漏极接触件222的大约的厚度,然而高流量cvd操作的持续时间可以在大约75秒到大约250秒的范围中以达到类似的厚度。

129.图4e绘示出源极/漏极区220上所沉积的金属源极/漏极接触件222,如上述低流量cvd操作所形成。

130.如上所述,提供图4a~图4e以作为范例。其他的范例可以与关于图4a~图4e所述的不同。

131.图5a~图5e是在此描述的范例实施方式500的图。范例实施方式500包括在半导体基板144上形成一或多个膜层及/或结构的范例。特别是,范例实施方式500包括在金属栅极结构212上方形成栅极内连线结构226a的制程,其中源极/漏极内连线结构226b形成于金属源极/漏极接触件222上及/或上方。参照图5a,可以进行与图3a~图3f及/或图4a~图4e一起描述的一或多个操作以形成金属栅极结构212、金属盖层216、介电盖层218、介电层206、cesl 224、及/或金属源极/漏极接触件222。

132.如图5b所示,在半导体基板144上形成esl 208,在esl 208上及/或上方形成介电层210。在一些实施方式中,沉积工具102借由cvd、ald、pvd、及/或其他沉积技术沉积esl 208及介电层210。

133.如图5c所示,在介电层210中以及esl 208中形成开口502a及开口502b。特别是,在介电层210中、在esl 208中、在介电盖层218中将开口502a形成到金属栅极结构212上及/或上方的金属盖层216。开口502b在介电层210中以及esl 208中形成到金属源极/漏极接触件222。在一些实施方式中,开口502a被直接形成到金属栅极结构212。

134.在一些实施方式中,光阻层中的图案用于蚀刻介电层206以形成开口502a及502b。在这些实施方式中,沉积工具102在介电层210上形成光阻层。曝光工具104将光阻层曝光至辐射源以图案化光阻层。显影工具106显影并移除部分的光阻层以露出图案。蚀刻工具108根据上述图案蚀刻介电层210、esl 208、及/或介电盖层218以形成开口502a及502b。在一些实施方式中,蚀刻操作包括等离子体蚀刻技术、湿化学蚀刻技术、及/或其他类型的蚀刻技术。在一些实施方式中,光阻移除工具(例如,使用化学剥除剂、等离子体灰化、及/或其他技术)移除剩余部分的光阻层。在一些实施方式中,硬遮罩层被用作用于根据图案蚀刻开口502a及502b的替代技术。在一些实施方式中,开口502a及开口502b是借由不同的图案化制程所形成。举例而言,在开口502b之前或之后形成开口502a。

135.如图5d所示,半导体基板144位于cvd工具120的处理室122(例如,cvd处理室)中,使得可以进行cvd操作以在开口502a中以及在金属栅极结构212上方形成栅极内连线结构226a。此外,可以进行cvd操作以在开口502b以及源极/漏极接触件222上及/或上方形成源极/漏极内连线结构226b。cvd操作包括将处理蒸汽126的流动提供到处理室122中以形成内连线结构226a及226b。在一些实施方式中,分别将内连线结构226a及226b形成至在大约10纳米到大约75纳米的范围中的宽度。在一些实施方式中,分别将内连线结构226a及226b形

成至在大约10纳米到大约20纳米的范围中的宽度。在一些实施方式中,将内连线结构226a及226b形成至其他的宽度。在一些实施方式中,将内连线结构226a形成为与内连线结构226b不同的宽度。举例而言,内连线结构226a可以具有比内连线结构226b更大的宽度。在一些实施方式中,分别将内连线结构226a及226b形成至在大约30纳米到大约150纳米的范围中的高度或厚度。在一些实施方式中,将内连线结构226a及226b形成至其他高度或厚度。在一些实施方式中,将内连线结构226a形成为与内连线结构226b不同的高度或厚度。举例而言,内连线结构226a可以具有比内连线结构226b更大的高度或厚度。

136.在一些实施方式中,一或多个内连线结构226a及226b的第一宽度(例如,x轴宽度)与第二宽度(例如,y轴宽度)之间的比例在大约1:7.5到大约2.5:1的范围中。在一些实施方式中,一或多个内连线结构226a及226b的宽度(例如,x轴宽度)与高度厚度(例如,z轴尺寸)之间的比例在大约1:15到大约5:6的范围中。在一些实施方式中,一或多个内连线结构226a及226b的宽度(例如,y轴宽度)与高度厚度(例如,z轴尺寸)之间的比例在大约1:15到大约15:6的范围中。

137.沉积内连线结构226a及226b的cvd操作包括进行低流量cvd操作以促进金属源极/漏极接触件222(钨层)的大抵上均匀的成长。可以使用图3d中的低流量cvd操作的上述六氟化钨的浓度及/或流速以进行低流量cvd操作。因此,低流量cvd操作可以给内连线结构226a及226b达到与上述金属盖层216类似的性质及/或属性。此外,作为处理蒸汽126的流动中的六氟化钨的较低的浓度的结果,低流量cvd操作的持续时间(例如,达到内连线结构226a及226b的适当的厚度)相对于上述高流量cvd操作的持续时间更大。作为范例,低流量cvd操作的持续时间可以在大约100秒到大约450秒的范围中以达到内连线结构226a及226b的适当的厚度,然而高流量cvd操作的持续时间可以在大约75秒到大约230秒的范围中以达到类似的厚度。

138.图5e绘示出金属栅极结构212上方所沉积的栅极内连线结构226a以及金属源极/漏极接触件222上及/或上方所沉积的源极/漏极内连线结构226b,其由上述低流量cvd操作所形成。在一些实施方式中,所沉积的栅极内连线结构226a及源极/漏极内连线结构226b是由不同的图案化制程所形成。举例而言,所沉积的栅极内连线结构226a是在源极/漏极内连线结构226b之前或之后形成。

139.如上所述,提供图5a~图5e以作为范例。其他的范例可以与关于图5a~图5e所述的不同。

140.图6a及图6b是在此描述的范例cvd沉积速率的图。图6a绘示出具有在此描述的高沉积速率的高流量cvd操作的范例顺序610。进行高流量cvd操作以在半导体基板612上形成钨层。如图6a所示,在高浓度下提供钨前驱物614以达到高流量cvd操作的高沉积速率。高沉积速率在半导体基板612上导致钨的不平(不均匀)的沉积,其可能在半导体基板612上导致钨岛状物、不连续、空隙的形成、及/或钨层的较差的表面均匀度。

141.图6b绘示出在此描述的低流量cvd操作的范例顺序620,其具有比高流量cvd操作更低的沉积速率。进行低流量cvd操作以在半导体基板622上形成钨层,且半导体基板622可对应半导体基板144。如图6b所示,相对于高流量cvd操作中的钨前驱物614的浓度,在低浓度下提供钨前驱物624。相对于半导体基板612的钨层形成,以上步骤导致较低的沉积速率,且因此在半导体基板622上的钨层形成较慢。如图6b进一步所示,较低的沉积速率导致在半

导体基板622上的钨的沉积相对半导体基板612上的钨的沉积更均匀。此外,相对于用于在半导体基板612上形成钨层的较高的沉积速率,较低的沉积速率可以减少半导体基板622上的钨层的保温时间(incubation time)。

142.如上所述,提供图6a及图6b以作为范例。其他的范例可以与关于图6a及图6b所述的不同。

143.图7a及图7b是在此描述的半导体装置中的范例氟强度的图。图7a绘示出其上形成有钨层的半导体装置的氟强度的范例710。上述半导体装置包括钴层(例如,大约40埃的厚度或其他的厚度)上的钨层(例如,大约100埃的厚度或其他的厚度)。范例710绘示出钨层中以及钴层中的氟强度(在数据图中由左到右)。

144.范例710中的数据图中的线代表不同的六氟化钨浓度的氟强度,上述浓度可以用于cvd操作中以形成半导体装置的钨层。线712代表使用高六氟化钨浓度的半导体装置的钴层上的钨层中的氟强度。线714代表使用低于与线712相关的六氟化钨浓度的六氟化钨浓度的半导体装置的钴层上的钨层中的氟强度。线716代表使用低于与线714相关的六氟化钨浓度的六氟化钨浓度的半导体装置的钴层上的钨层中的氟强度。线718代表使用低于与线716相关的六氟化钨浓度的六氟化钨浓度的半导体装置的钴层上的钨层中的氟强度。线720代表使用低于与线718相关的六氟化钨浓度的六氟化钨浓度的半导体装置的钴层上的钨层中的氟强度。线722代表使用低于与线720相关的六氟化钨浓度的六氟化钨浓度的半导体装置的钴层上的钨层中的氟强度。线724代表使用低于与线722相关的六氟化钨浓度的六氟化钨浓度的半导体装置的钴层上的钨层中的氟强度。

145.如图7a所示,对应由线712到线724的六氟化物浓度的减少,半导体装置的钨层及钴层中的氟的强度(且因此,浓度)大致上减少。因此,在此描述的低流量cvd操作可以达到较低的氟浓度,减少六氟化钨中的氟对钴层造成的损害(及/或损害的可能性)及/或减少六氟化钨中的氟对半导体装置的钨层与钴层之间的电阻的影响。

146.图7b绘示出其上形成有钨层的半导体装置中的氟浓度的范例730。半导体装置包括下钨层(例如,大约30埃的厚度)上的上钨层(例如,大约100埃的厚度或其他的厚度)。范例730绘示出上钨层中以及下钨层中的氟强度(在数据图中由左到右)。

147.范例730中的数据图中的线代表不同的六氟化钨浓度的氟强度,上述浓度可以用于cvd操作中以形成半导体装置的上钨层。线732代表使用高六氟化钨浓度的半导体装置的下钨层上的上钨层中的氟强度。线734代表使用低于与线732相关的六氟化钨浓度的六氟化钨浓度的半导体装置的下钨层上的上钨层中的氟强度。线736代表使用低于与线734相关的六氟化钨浓度的六氟化钨浓度的半导体装置的下钨层上的上钨层中的氟强度。线738代表使用低于与线736相关的六氟化钨浓度的六氟化钨浓度的半导体装置的下钨层上的上钨层中的氟强度。线740代表使用低于与线738相关的六氟化钨浓度的六氟化钨浓度的半导体装置的下钨层上的上钨层中的氟强度。

148.如图7b所示,对应由线732到线740的六氟化物浓度的减少,半导体装置的上钨层中以及下钨层中的氟的强度(且因此,浓度)大致上减少。因此,在此描述的低流量cvd操作可以达到较低的氟浓度,减少六氟化钨中的氟对下钨层造成的损害(及/或损害的可能性)及/或减少六氟化钨中的氟对半导体装置的上钨层与下钨层之间的电阻的影响。

149.如上所述,提供图7a及图7b以作为范例。其他的范例可以与关于图7a及图7b所述

的不同。

150.图8是在此描述的范例半导体装置800的图。半导体装置800包括半导体装置的范例,其可以形成于半导体基板144上。如图8所示,半导体装置800包括基板802,其可以对应至半导体基板144及/或装置基板202。半导体装置800更包括被包括在基板802中的下层804以及下层804上的上层806。下层804包括金属层(例如,钴层、钨层)、金属硅化物层、或其他类型的膜层。在一些实施方式中,下层804对应金属栅极结构212、源极/漏极接触件222、金属盖层216、金属硅化物层404、及/或金属栅极接触件等。下层804可以包括弯曲的侧面以及大致平坦的底面。下层804的顶表面可以是大致弯曲的。

151.上层806包括钨层,例如金属源极/漏极接触件222、金属盖层216、金属栅极接触件、栅极内连线结构226a、及/或源极/漏极内连线结构226b、以及其他范例。上层806的底表面可以顺应下层804的大致弯曲的顶表面。此外,上层806可以包括大致弯曲的侧面。

152.上层806是由在此描述的一或多个低流量cvd操作所形成。因此,上层806的顶表面实质上均匀且没有空隙、岛状物、及/或其他类型的不连续。此外,上层806的顶表面可以具有相对低的表面粗糙度及晶粒尺寸(例如,相对于借由高流量cvd操作所形成的其他钨层)。

153.如上所述,提供图8以作为范例。其他的范例可以与关于图8所述的不同。

154.图9是装置800的范例组件的图。在一些实施方式中,沉积工具102(例如,cvd工具120或在此描述的包括在cvd工具120中的一或多个组件)、曝光工具104、显影工具106、蚀刻工具108、平坦化工具110、及/或晶圆/晶粒运输工具112可以包括一或多个装置900及/或装置900的一或多个组件。如图9所示,装置900可以包括总线(bus)910、处理器920、存储器930、输入组件940、输出组件950、及通讯组件960。

155.总线910包括在装置900的组件之间允许有线及/或无线通讯的一或多个组件。总线910可以将图9的两个或多个组件耦合在一起,例如通过操作耦合(operative coupling)、通讯耦合、电子耦合(electronic coupling)、及/或电耦合。处理器920包括中央处理单元、图形处理单元、微处理器、控制器、微控制器、数字信号处理器、现场可编程(field-programmable)栅极阵列、特定应用(application-specific)集成电路、及/或其他类型的处理组件。处理器920使用于硬件、固件中、或硬件及软件的组合中。在一些实施方式中,处理器920包括能够被编程以进行在此描述的一或多个操作或制程的一或多个处理器。

156.存储器930包括易失性及/或非易失性存储器。举例而言,存储器930可以包括随机存取存储器(random access memory,ram)、唯读存储器(read only memory,rom)、硬式磁盘机、及/或其他类型的存储器(例如,快闪存储器、磁存储器、及/或光存储器)。存储器930可以包括内部存储器(例如,ram、rom、或硬式磁盘机)及/或可移除存储器(例如,通过通用序列总线连接移除)。存储器930可以是非暂态电脑可读取媒介。存储器930存储信息、指令、及/或与装置900的操作相关的软件(例如,一或多个软件应用)。在一些实施方式中,存储器930包括一或多个存储器,其通过例如总线910耦合至一或多个处理器(例如,处理器920)。

157.输入组件940允许装置900接收输入,例如使用者输入及/或感测输入。举例而言,输入组件940可以包括触控屏幕、键盘、小键盘、鼠标、按钮、麦克风、摇杆、感测器、全球定位系统感测器、加速器、陀螺仪、及/或致动器。输出组件950允许装置900提供输出,例如通过显示器、扬声器、及/或发光二极管。通讯组件960允许装置900通过有线连接及/或无线连接与其他装置通讯。举例而言,通讯组件960可以包括接收器、发射机、收发机、数据机、网络接

口卡、及/或天线。

158.装置900可以进行在此描述的一或多个操作或制程。举例而言,非暂态电脑可读取媒介(例如,存储器930)可以存储用于被处理器920执行的一组指令(例如,一或多个指令或代码)。处理器920可以执行一组指令以进行在此描述的一或多个操作或制程。在一些实施方式中,借由一或多个处理器920执行的一组指令造成一或多个处理器920及/或装置900进行在此描述的一或多个操作或制程。此外,或替代地,可以配置处理器920以进行在此描述的一或多个操作或制程。因此,在此描述的实施方式不限于任何特定的硬件电路及软件的组合。

159.提供显示于图9中的组件的数目及排列以作为范例。装置900可以包括额外的组件、较少的组件、不同的组件、或与图9中所示的组件不同地排列的组件。此外,或替代地,一组装置900的组件(例如,一或多个组件)可以进行由另一组装置900的组件进行的所述的一或多个功能。

160.图10是与用于在此描述的均匀钨成长的低流量化学气相沉积有关的范例制程1000的流程图。在一些实施方式中,图10的一或多个处理步骤可以借由cvd工具(例如,cvd工具120、沉积工具102)来进行。此外,或替代地,图10的一或多个处理步骤可以借由装置900的一或多个组件来进行,例如处理器920、存储器930、输入组件940、输出组件950、及/或通讯组件960。

161.如图10所示,制程1000可以包括将处理蒸汽的流动提供到cvd处理室中(步骤1010)。举例而言,cvd工具120(例如,使用蒸汽供应系统124)可以将处理蒸汽126的流动提供到cvd处理室(例如,沉积工具102的处理室122),如在此所描述。在一些实施方式中,处理蒸汽126的流动包括六氟化钨(wf6)及载体气体的组合。

162.进一步如图10所示,制程1000可以包括使用处理蒸汽的流动进行cvd操作以在半导体基板上形成钨层(步骤1020)。举例而言,cvd工具120(例如,使用处理室122)可以使用处理蒸汽126的流动进行cvd操作以在半导体基板144上形成钨层(例如,金属盖层216、金属源极/漏极接触件222、栅极内连线结构226a、及/或源极/漏极内连线结构226),如在此所描述。在一些实施方式中,提供处理蒸汽126的流动,相较于六氟化钨的流速较高的情况,使得六氟化钨在处理蒸汽126的流动中的流速导致钨层以较慢的速率成长,以促进钨层的大抵上均匀的成长。

163.制程1000可以包括额外的实施方式,例如以下所述的任何单一的实施方式或任何组合的实施方式及/或结合在此另外描述的一或多个其他制程。

164.在第一实施方式中,处理蒸汽126的流动中的六氟化钨的流速在大约1sccm到大约10sccm的范围中。在第二实施方式中,单独或结合第一实施方式,配置处理蒸汽126的流动中的六氟化钨的流速以达到钨层的表面粗糙度,其在大约0.9rms粗糙度到大约1.2rms粗糙度的范围中。在第三实施方式中,单独或结合第一及第二实施方式中的一或多个,配置处理蒸汽126的流动中的六氟化钨的流速以达到钨层中的氟浓度,其在大约100任意单位到大约10000任意单位的范围中。

165.在第四实施方式中,单独或结合第一到第三实施方式中的一或多个,钨层包括在半导体基板144上形成于源极/漏极区220上的金属源极/漏极接触件222,且由六氟化钨的流速导致的cvd操作的持续时间在大约150秒到大约500秒的范围中。在第五实施方式中,单

独或结合第一到第四实施方式中的一或多个,钨层包括在半导体基板144上形成于金属栅极结构212上的金属盖层216,且由六氟化钨的流速导致的cvd操作的持续时间在大约40秒到大约100秒的范围中。在第六实施方式中,单独或结合第一到第五实施方式中的一或多个,钨层包括在半导体基板上形成于金属栅极结构212上或(形成于源极/漏极区220上的)金属源极/漏极接触件222上的内连线结构(例如,栅极内连线结构226a、源极/漏极内连线结构226b),且由六氟化钨的流速导致的cvd操作的持续时间在大约100秒到大约450秒的范围中。

166.虽然图10显示出制程1000的范例步骤,在一些实施方式中,制程1000可以包括额外的步骤、较少的步骤、不同的步骤、或与图10中所描绘的步骤不同地排列的步骤。此外,或替代地,制程1000的两个或多个步骤可以并行。

167.图11是与在此描述的用于均匀的钨成长的低流量化学气相沉积相关的范例制程1100的流程图。在一些实施方式中,图11的一或多个制程步骤可以借由cvd工具(例如,cvd工具120、沉积工具102)来进行。此外,或替代地,图11的一或多个制程步骤可以借由装置900的一或多个组件来进行,例如处理器920、存储器930、输入组件940、输出组件950、及/或通讯组件960。

168.如图11所示,制程1100可以包括产生处理蒸汽126的流动,其包括六氟化钨(wf6)及载体气体(步骤1110)。举例而言,cvd工具120(例如,使用蒸汽供应系统124)可以产生处理蒸汽126的流动,其包括六氟化钨(wf6)及载体气体,如在此所描述。

169.进一步如图11所示,制程1100可以包括通过莲蓬头将处理蒸汽的流动提供到cvd处理室中(步骤1120)。举例而言,cvd工具120(例如,使用蒸汽供应系统124)可以包括通过莲蓬头132将处理蒸汽的流动提供到cvd处理室(例如,处理室122)中,如在此所描述。

170.如图11进一步所示,制程1100可以包括使用处理蒸汽的流动进行cvd操作以在被包括在半导体基板上的金属层上形成钨层(步骤1130)。举例而言,cvd工具120(例如,使用处理室122)可以使用处理蒸汽126的流动进行cvd操作以在被包括在半导体基板144上的金属层(例如,金属栅极结构212、金属盖层216、金属源极/漏极接触件222、及/或金属硅化物层404)上形成钨层(例如,金属盖层216、金属源极/漏极接触件222、栅极内连线结构226a、及/或源极/漏极内连线结构226),如在此所描述。在一些实施方式中,处理蒸汽126的流动中的六氟化钨与载体气体之间的比例导致cvd操作的沉积速率大于ald操作的沉积速率。在一些实施方式中,处理蒸汽126的流动中的六氟化钨与载体气体之间的比例导致cvd操作的表面均匀度表现大约等于ald操作的表面均匀度表现。在一些实施方式中,钨层是由cvd操作期间的反应所形成,其导致氢氟酸的形成以作为副产物。在一些实施方式中,配置处理蒸汽126的流动中的六氟化钨的浓度以降低钨层中的氟浓度。

171.制程1100可以包括额外的实施方式,例如以下所述的任何单一的实施方式或任何组合的实施方式及/或与在此另外描述的一或多个其他制程结合。

172.在第一实施方式中,处理蒸汽126的流动中的六氟化钨与载体气体之间的比例在大约1:7200到大约10:5400之间。在第二实施方式中,单独或结合第一实施方式,进行cvd操作以形成钨层包括将进行cvd操作以形成钨层作为虚置栅极替换制程的一部分(例如,结合图3a~图3f所绘示且描述的制程)。在第三实施方式中,单独或结合第一及第二实施方式中的一或多个,处理蒸汽126的流动中的六氟化钨与载体气体之间的比例促进钨层的均匀成

长。

173.在第四实施方式中,单独或结合第一到第三实施方式中的一或多个,配置处理蒸汽126的流动中的六氟化钨与载体气体之间的比例以降低钨层的晶粒尺寸。在第五实施方式中,单独或结合第一到第四实施方式中的一或多个,进行cvd操作以形成钨层包括进行cvd操作以在金属层上的开口(例如,开口312、开口402a、开口402b、开口502a、及/或开口502b)的介电侧壁(例如,esl 208、介电层210、多个侧壁间隔物214、介电盖层218、及/或cesl 224)之间在金属层上选择性沉积钨层。在第六实施方式中,单独或结合第一到第五实施方式中的一或多个,金属层包括金属栅极结构212、金属盖层216、金属栅极接触件、或金属源极/漏极接触件222中的至少一个。

174.在第七实施方式中,单独或结合第一到第六实施方式中的一或多个,配置处理蒸汽126的流动中的六氟化钨的浓度以减少钨层中的岛状物形成。在第八实施方式中,单独或结合第一到第七实施方式中的一或多个,配置处理蒸汽126的流动中的六氟化钨的浓度以降低钨层的图案负载。在第九实施方式中,单独或结合第一到第八实施方式中的一或多个,处理蒸汽126的流动中的六氟化钨的浓度在大约1sccm到大约10sccm的范围中。

175.在第十实施方式中,单独或结合第一到第九实施方式中的一或多个,进行cvd操作以形成钨层包括进行cvd操作以在开口(例如,开口312、开口402a、开口402b、开口502a、及/或开口502b)的金属层上方的开口的介电侧壁(例如,esl 208、介电层210、多个侧壁间隔物214、介电盖层218、及/或cesl 224)之间在金属层上沉积钨层,且六氟化钨防止在介电侧壁上的沉积。在第十一实施方式中,单独或结合第一到第十实施方式中的一或多个,钨层中的氟浓度在大约100任意单位到大约10000任意单位的范围中。

176.尽管图11显示出制程1100的范例步骤,在一些实施方式中,制程1100可以包括额外的步骤、较少的步骤、不同的步骤、或与图11所描绘的步骤不同地排列的步骤。此外,或替代地,制程1100的两个或多个步骤可以并行。

177.如此一来,在此描述的低流量cvd技术在半导体基板上提供钨的均匀沉积。在此描述的一些实施方式中,将处理蒸汽的流动提供到cvd处理室,相较于六氟化钨的流速较高的情况,使得六氟化钨在处理蒸汽的流动中的流速导致钨层以较慢的速率成长,以促进钨层的大抵上均匀的成长。如此一来,在此描述的低流量cvd技术可以用于达到与原子层沉积(ald)类似的表面均匀度表现,且为相对ald更快的沉积制程(例如,由于ald的较低的沉积速率以及较大量的交替处理循环)。这减少了缺陷在钨层中形成的可能性且增加了用于半导体基板(以及其他的半导体基板)的半导体装置制造的产能。

178.如以上更详细的描述,在此描述的一些实施方式提供了一种方法。上述方法包括将处理蒸汽的流动提供到cvd处理室中,其中处理蒸汽的流动包括六氟化钨(wf6)及载体气体的组合。上述方法包括使用处理蒸汽的流动进行cvd操作以在半导体基板上形成钨层,其中提供处理蒸汽的流动,相较于六氟化钨的流速较高的情况,使得六氟化钨在处理蒸汽的流动中的流速导致钨层以较慢的速率成长,以促进钨层的大抵上均匀的成长。

179.在一些实施例中,六氟化钨在处理蒸汽的流动中的流速在大约1标准立方公分每分钟(sccm)到大约10sccm的范围中。

180.在一些实施例中,配置六氟化钨在处理蒸汽的流动中的流速以达到在大约0.9方均根(rms)粗糙度到大约1.2rms粗糙度的范围中的钨层的表面粗糙度。

181.在一些实施例中,配置六氟化钨在处理蒸汽的流动中的流速以在钨层中达到在大约100任意单位(a.u.)到大约10000任意单位的范围中的钨层的氟浓度。

182.在一些实施例中,钨层包括形成于半导体基板上的源极/漏极区上的金属源极/漏极接触件;以及其中cvd操作的由六氟化钨的流速导致的持续时间在大约150秒到大约500秒的范围中。

183.在一些实施例中,钨层包括形成于半导体基板上的金属栅极结构上的金属盖层;以及其中cvd操作的由六氟化钨的流速导致的持续时间在大约40秒到大约100秒的范围中。

184.在一些实施例中,钨层包括内连线结构,内连线结构形成于金属栅极结构上或金属源极/漏极接触件上,金属源极/漏极接触件形成于半导体基板上的源极/漏极区上;以及其中cvd操作的由六氟化钨的流速导致的持续时间在大约100秒到大约450秒的范围中。

185.如以上更详细的描述,在此描述的一些实施方式提供了一种方法。上述方法包括借由蒸汽供应系统产生处理蒸汽的流动,处理蒸汽包括六氟化钨(wf6)及载体气体。上述方法包括借由蒸汽供应系统通过莲蓬头将处理蒸汽的流动提供到化学气相沉积cvd处理室。上述方法包括使用处理蒸汽的流动进行cvd操作以在包括在半导体基板上的金属层上形成钨层,其中在处理蒸汽的流动中的六氟化钨与载体气体之间的比例导致cvd操作的沉积速率大于ald操作的沉积速率,以及其中在处理蒸汽的流动中的六氟化钨与载体气体之间的比例导致cvd操作的表面均匀度表现大约等于ald操作的表面均匀度表现。

186.在一些实施例中,在处理蒸汽的流动中的六氟化钨与载体气体的比例在大约1:7200到大约10:5400的范围中。

187.在一些实施例中,进行cvd操作以形成钨层包括:进行cvd操作以形成钨层以作为虚置栅极替换制程的一部分。

188.在一些实施例中,在处理蒸汽的流动中的六氟化钨与载体气体之间的比例促进钨层的大抵上均匀的成长。

189.在一些实施例中,配置在处理蒸汽的流动中的六氟化钨与载体气体之间的比例以减少钨层的晶粒尺寸。

190.在一些实施例中,进行cvd操作以形成钨层包括:进行cvd操作以在金属层上的开口的多个介电侧壁之间的金属层上选择性沉积钨层。

191.在一些实施例中,金属层包括以下的至少一个:金属栅极结构、金属盖层、金属栅极接触件、或金属源极/漏极接触件。

192.如以上更详细的描述,在此描述的一些实施方式提供了一种方法。上述方法包括借由蒸汽供应系统产生处理蒸汽的流动,处理蒸汽包括六氟化钨(wf6)及载体气体。上述方法包括借由蒸汽供应系统通过莲蓬头将处理蒸汽的流动提供到cvd处理室。上述方法包括使用处理蒸汽的流动进行cvd操作以在包括在半导体基板上的金属层上形成钨层,其中钨层是由cvd操作期间的一反应所形成,反应导致六氟化钨的钨被沉积到金属层上,且导致作为副产物的氢氟酸的形成,以及其中配置六氟化钨在处理蒸汽的流动中的浓度以降低钨层中的氟浓度。

193.在一些实施例中,配置六氟化钨在处理蒸汽的流动中的浓度以减少在钨层中的岛状物的形成。

194.在一些实施例中,配置六氟化钨在处理蒸汽的流动中的浓度以降低钨层的图案负

载。

195.在一些实施例中,六氟化钨在处理蒸汽的流动中的浓度在大约1标准立方公分每分钟(sccm)到大约10sccm之间。

196.在一些实施例中,进行cvd操作以形成钨层包括:进行cvd操作以在金属层上的开口的多个介电侧壁之间的金属层上沉积钨层,其中六氟化钨防止钨层沉积到介电侧壁上。

197.在一些实施例中,钨层中的氟浓度在大约100任意单位(a.u.)到大约10000任意单位的范围中。

198.以上概述数个实施例的特征,以使本发明所属技术领域中具有通常知识者可更易理解本发明实施例的观点。本发明所属技术领域中具有通常知识者应理解,可轻易地以本发明实施例为基础,设计或修改其他制程和结构,以达到与在此介绍的实施例相同的目的及/或优势。在本发明所属技术领域中具有通常知识者也应理解到,此类等效的制程和结构并无悖离本发明的精神与范围,且可在不违背后附的权利要求的精神和范围之下,做各式各样的改变、取代和替换。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。