1.本技术涉及管材接口技术领域,尤其是涉及一种管道连接口。

背景技术:

2.塑料管道因其质量轻、使用寿命长等优点,而在城市排水排污、化学工程等方面中得到广泛的应用,在城市排水中,塑料管道常常敷设到地下作为地下输水管道使用。

3.在塑料管道进行地下铺设中,需要对相邻两个塑料管道之间进行连接,传统的连接方式是先将一根管道接口处采用热熔的方式加工成扩口,然后将另一根塑料管道插入扩口中,以此来实现相邻塑料管道之间的连接。

4.针对上述技术方案,发明人发现:热熔成型后的扩口处的管壁变薄,导致管端扩口部分比管材耐压低,扩口处遇到土层沉降、位移、挤压等容易开裂。

技术实现要素:

5.为了提高管道扩口处的耐压强度,本技术提供一种管道连接口。

6.本技术提供的一种管道连接口采用如下的技术方案:

7.一种管道连接口,包括设置在管材上的扩口,所述管材上设有用于提高所述扩口承压能力的增强组件。

8.通过采用上述技术方案,利用增强组件对管道扩口处进行增强处理,从而提高管道扩口处的耐压强度。

9.在一个具体的可实施方案中,所述增强组件包括增强套筒,所述管材插入所述增强套筒的内孔,所述增强套筒内孔孔壁与所述扩口的外侧壁相互贴合。

10.通过采用上述技术方案,利用套筒分担土层施加在管道扩口处的压力,减小管道扩口受到的载荷,从而有效避免管道扩口处的破裂。

11.在一个具体的可实施方案中,所述增强套筒包括第一圆弧板、第二圆弧板,所述第一圆弧板与所述第二圆弧板共同围成固定空间,所述管材插入所述固定空间,所述第一圆弧板与所述第二圆弧板之间通过连接件连接。

12.通过采用上述技术方案,在对管道扩口处进行增强处理时,先将第一圆弧板与第二圆弧板套在管道扩口上,然后通过连接件将第一圆弧板与第二圆弧板固定起来,从而实现对管道扩口处的增强处理。

13.在一个具体的可实施方案中,所述第一圆弧板上设有第一连接板,所述第二圆弧板上设有第二连接板;

14.所述连接件包括第一支撑螺栓,所述第一支撑螺栓穿过所述第一连接板与所述第二连接板连接。

15.通过采用上述技术方案,利用第一支撑螺栓将第一连接板与第二连接板连接起来,从而提高第一圆弧板与第二圆弧板连接的便利性。

16.在一个具体的可实施方案中,所述第一圆弧板上设有第一支撑板,所述第二圆弧

板上设有第二支撑板;

17.所述连接件还包括设置在第一支撑板上的连接杆,所述连接杆依次贯穿所述第一支撑板与所述第二支撑板,所述连接杆与所述第一支撑板转动连接,所述连接杆与所述第二支撑板螺纹连接,所述连接杆上设有挡板,所述挡板位于所述第一支撑板背离所述第二支撑板一侧,所述连接杆上套设有连接弹簧,所述连接弹簧的位于所述挡板与所述第一支撑板之间,所述连接杆上设有用于限制所述第一支撑板与第二支撑板相互靠近的支撑件。

18.通过采用上述技术方案,在第一圆弧板与第二圆弧板连接时,先将第一圆弧板与第二圆弧板套设到管道扩口处,使得第一支撑板与第二支撑板相对设置,然后将连接弹簧套设到连接杆上,然后将连接杆穿过第一支撑板后旋拧进第二支撑板,随后旋拧连接杆,使得第一支撑板与第二支撑板不断靠近,从而第一支撑板与第二支撑板将管道夹住,当第一支撑板与管道接触时,连接弹簧收缩,降低管道表面预紧时所受到的压力,从而有效避免第一圆弧板与第二圆弧板安装时将管道扩口处压溃。

19.在一个具体的可实施方案中,所述支撑件包括套设在所述连接杆上的连接套筒,所述连接套筒与所述第一支撑板抵触,所述连接套筒上铰接有支撑杆,所述支撑杆铰接有用于与所述连接杆转动设置的转动杆,所述第二支撑板上设有用于限制所述转动杆朝着自身转动的第二支撑螺栓。

20.通过采用上述技术方案,在进行增强结构安装时,连接杆穿过第一支撑板后,将连接套筒套设到连接杆上,第一圆弧板与第二圆弧板位置固定后,旋转第二支撑螺栓,第二支撑螺栓驱动转动杆转动,转动杆通过支撑杆带动连接套筒与第一支撑板抵紧,实现对第一支撑板的支撑,从而有效避免土层将管道扩口处压溃。

21.在一个具体的可实施方案中,所述第二支撑螺栓贯穿所述第二支撑板并与所述第二支撑板螺纹连接,所述第二支撑螺栓在穿过所述第二支撑板的一端铰接有限位板,所述限位板用于支撑所述转动杆。

22.通过采用上述技术方案,利用限位板实现对转动杆的支撑,从而提高第二支撑螺栓对转动杆支撑的稳定性。

23.在一个具体的可实施方案中,所述增强组件还包括设置在缠绕在所述扩口外侧壁上的纤维层,所述纤维层与所述扩口外侧壁通过树脂层连接。

24.通过采用上述技术方案,在对管道扩口进行增强处理时,现在管道外缠绕纤维层,然后在设置树脂层将纤维层与管道连接起来,从而提高管道扩口处的耐压强度。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.在管道扩口处外加增强组件,从而增强管道扩口处的耐压强度;

27.2.利用第一支撑螺栓将第一连接板与第二连接板连接,使得第一圆弧板与第二圆弧板对管道进行夹持,从而有效避免土层将管道扩口处压裂;

28.3.在管道扩口处外侧壁上缠绕纤维层,然后在纤维层上涂上树脂层,从而实现对管道扩口处的补强处理,从而增加管道扩口处的耐压强度。

附图说明

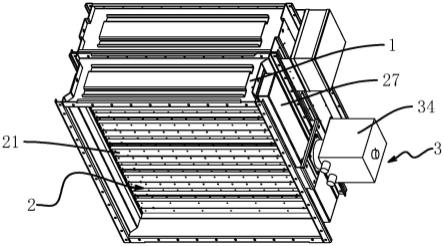

29.图1是本技术实施例1的一种管道连接口的结构示意图。

30.图2是本技术实施例2的一种管道连接口的结构示意图。

31.图3是图2中a部放大图。

32.图4是本技术实施例3的一种管道连接口的结构示意图。

33.附图标记说明:1、扩口;11、管材;2、增强组件;21、增强套筒;211、第一圆弧板;212、第二圆弧板;22、固定空间;231、第一连接板;232、第二连接板;241、第一支撑板;242、第二支撑板;3、连接件;31、第一支撑螺栓;311、支撑螺母;32、连接杆;33、挡板;34、支撑弹簧;35、支撑件;351、连接套筒;352、连接槽;353、支撑杆;354、支杆槽;355、支撑套筒;356、储筒槽;357、转动杆;358、储杆槽;361、第二支撑螺栓;362、限位板;41、纤维层;42、树脂层。

具体实施方式

34.以下结合附图1-4对本技术作进一步详细说明。

35.本技术实施例公开一种管道连接口。

36.实施例1

37.参照图1,一种管道连接口包括设置在管材11上的扩口1,管材11上设有增强组件2,本实施例的增强组件2包括套设在扩口1外侧壁上的增强套筒21,增强套筒21可以为金属材料制成,增强套筒21通过压紧设备压紧,使得增强套筒21内侧壁与扩口1外侧壁紧密贴合,本实施例中的增强套筒21包括第一圆弧板211与第二圆弧板212,第一圆弧板211与第二圆弧板212共同围成供扩口1插入的固定空间22,第一圆弧板211上设有两个第一连接板231,固定空间22位于两个第一连接板231之间,第二圆弧板212上设有两个第二连接板232,两个第二连接板232与两个第一连接板231一一对应,第一连接板231与第二连接板232通过连接件3连接,本实施例中的连接件3包括依次贯穿第一连接板231与第二连接板232的第一支撑螺栓31,第一支撑螺栓31上螺纹连接有支撑螺母311,第一连接板231与第二连接板232均位于第一支撑螺栓31的螺头与支撑螺母311之间,支撑螺母311与第二连接板232抵触。

38.实施例1的实施原理为:在对管材11上的扩口1进行增强时,先将第一圆弧板211与第二圆弧板212套在扩口1处,并使得第一连接板231与第二连接板232相对设置,然后通过第一支撑螺栓31将第一连接板231与第二连接板232连接,使得扩口1卡紧在固定空间22内,从而实现对扩口1的耐压强度的提高,并提高第一圆弧板211与第二圆弧板212连接的便利性。

39.实施例2

40.参照图2、图3,本实施例与实施例1的不同之处在于,第一圆弧板211上设有两个第一支撑板241,固定空间22位于两个第一支撑板241之间,第二圆弧板212上设有两个第二支撑板242,两个第一支撑板241与两个第二支撑板242一一对应,本实施例中的连接件3还包括设置在每个第一支撑板241上的连接杆32,连接杆32依次穿过第一支撑板241与第二支撑板242,连接杆32远离第二支撑板242的一端固定设有挡板33,连接杆32与第一支撑板241转动连接,连接杆32与第二支撑板242螺纹连接,连接杆32上套设有支撑弹簧34,支撑弹簧34位于挡板33与第一支撑板241之间,支撑弹簧34的一端与挡板33滑动连接,支撑弹簧34的另外一端与第一支撑板241滑动连接,当第一支撑板241朝着第二支撑板242移动时,挡板33挤压支撑弹簧34收缩,支撑弹簧34与第一支撑板241抵触,连接杆32上设有支撑件35,本实施例中的支撑件35包括套设在连接杆32上的连接套筒351,连接套筒351与连接杆32滑动连接,连接套筒351位于第一支撑板241与第二支撑板242之间,第一支撑板241上设有供连接

套筒351放置的连接槽352。

41.参照图2、图3,连接套筒351上铰接有支撑杆353,第一支撑板241上设有用于供支撑杆353放置的支杆槽354,支杆槽354与连接槽352连通设置,连接杆32在靠近第二支撑板242的一侧设有支撑套筒355,第二支撑板242上设有供支撑套筒355放置的储筒槽356,支撑套筒355上铰接有转动杆357,第二支撑板242上设有用于放置转动杆357的储杆槽358,储杆槽358与储筒槽356连通设置,转动杆357与支撑杆353转动连接,第二支撑板242上螺纹连接有第二支撑螺栓361,第二支撑螺栓361贯穿第二支撑板242,第二支撑螺栓361穿过第二支撑板242的一端铰接有限位板362,限位板362与第二支撑螺栓361转动设置,本实施例中限位板362为圆弧板,限位板362与转动杆357抵触。

42.实施例2的实施原理为:在用第一圆弧板211与第二圆弧板212卡紧扩口1时,先将第一圆弧板211与第二圆弧板212套在扩口1处,并使得第一支撑板241与第二支撑板242相对设置,然后将支撑弹簧34套设到连接杆32上,随后将连接套筒351与支撑套筒355放置在第一支撑板241与第二支撑板242之间,然后将连接杆32插入第一支撑板241,再依次穿过连接套筒351与支撑套筒355,最后螺旋插入第二支撑板242内,随后旋转连接连接杆32,挡板33带动支撑弹簧34挤压第一支撑板241并带动第一支撑板241朝着第二支撑板242的方向移动,当第一圆弧板211与扩口1接触时,停止旋转连接杆32,此时支撑弹簧34将第一圆弧板211与第二圆弧板212抵紧在扩口1上,有效限制第一圆弧板211与第二圆弧板212沿着扩口1的轴向滑动;在将第一圆弧板211与第二圆弧板212夹紧扩口1时,需要第一圆弧板211与第二圆弧板212对扩口1施加预紧力,支撑弹簧34将一部分预紧力储存在支撑弹簧34内,从而有效避免预紧力过大将扩口1压碎的现象。

43.在第一支撑板241与第二支撑板242位置调节完成后,将第二支撑螺栓361旋转穿过第二支撑板242,然后使得第二支撑螺栓361上的限位板362与转动杆357抵触,从而实现对转动杆357的限制,使得转动杆357与支撑杆353对第一支撑板241支撑,有效避免土层载荷通过第一支撑板241与第二支撑板242作用到扩口1,从而将扩口1压裂,提高管道扩口1的耐压强度。

44.实施例3

45.参照图4,本实施例与实施例1的不同之处在于,本实施例中的增强组件2包括缠绕在扩口1外侧的纤维层41,本实施例中的纤维层41为玻璃纤维层41,纤维层41与扩口1之间通过树脂层42连接,树脂层42将纤维层41与扩口1外侧壁粘连。纤维层41通过树脂层42缠绕在扩口1外侧,由于纤维层41与树脂层42粘连后有很高的机械强度,从而提高管道扩口1处的耐压强度。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。