1.本实用新型涉及微电子封装应用技术领域,尤其涉及一种预附焊料铜过渡片。

背景技术:

2.微电子互连键合使用的引线键合工艺是半导体制造业发展中的重要加工手段,键合引线如同媒介一般,通过引线将半导体芯片与外部印制电路板连接起来。引线键合过程中,一旦键合不成功,半导体芯片则无法使用,因此,为提高引线键合加工的成品率,键合过程必须运行稳定;且为使半导体芯片可靠,引线键合后还必须确保键合引线及键合部位具有高机械强度及抗腐蚀性。

3.现有引线键合工艺流行使用au-al键合系统,au-al键合系统即是在合适的键合温度下,使用热压键合工艺将金焊球键合在铝焊盘上,或将铝丝键合到金焊盘。au-al键合系统中,焊接处初始形成的金属化合物为au2al,au2al能有效为焊接界面提供粘接强度;但当封装器件长时间暴露在125℃进行老练作业后,焊接处形成的金属间化合物将增加,主要有au5al、au4al、aual2、au2al和aual五种,该种五种金属间化合物中,aual2呈紫色,而其他的呈棕褐色或白色,每种金属化合物都有其自身的组成、晶体结构和独特的物理特性,使焊接界面金属间电流电阻、热膨胀系数和硬度发生不良变化,这些金属间化合物的出现即标志着焊点可靠性下降,若进一步将键合部位暴露在300℃或更高,将导致高电阻或电路开路的柯肯达尔空洞,进一步使半导体芯片失效,半导体芯片的可靠性较低。

技术实现要素:

4.本实用新型的目的在于提供一种预附焊料铜过渡片。

5.实现本实用新型目的的技术方案是:一种预附焊料铜过渡片,包括铜基片,所述铜基片一侧表面覆有铝层,所述铜基片另一侧表面依次覆有镍层、金层和焊料层。

6.进一步地,所述铜基片的厚度为0.18mm~0.22mm。所述铜基片过薄或过厚都会导致引线键合过程中存在高低差,进而增加工艺难度;其厚度通常可根据芯片尺寸进行设计。

7.进一步地,所述铝层的厚度为4~5um。所述铝层过薄时,与al线键合不稳定;所述铝层过厚时,又会增加成本;较佳地,所述铝层控制在4~5um时,既可保证与al线稳定键合,又可使得成本控制在较低的范围内,其具有高的性价比。

8.进一步地,所述镍层的厚度为3~5um。该范围内,既可保证与al线稳定键合,又可使得成本控制在较低的范围内,具有高的性价比,且其更适合小尺寸产品。

9.进一步地,所述金层的厚度为0.2~0.4um。所述金层过薄时,工艺难度提高,不适合量产,且焊接不可靠;所述金层过厚时,又会增加成本。该厚度下,所述焊料层焊接熔融后,所述金层具有相对较深的浸润深度,焊接牢固、可靠,成本又在较低范围内。

10.进一步地,所述焊料层为金锡焊料层或银锡焊料层。金锡焊料层或银锡焊料层为常见的焊料,取材方便。

11.进一步地,所述焊料层的厚度为0.03~0.05mm。该厚度范围内,既可保证牢固焊接

的同时,接触面平整度也较高,又可使成本在较低范围内。

12.本实用新型预附焊料铜过渡片,由所述铜基片、以及所述铜基片两侧分别设置的所述铝层和所述金层构成,主要起过渡作用,以便在将铝丝键合到金焊盘的au-al键合工艺中,其先焊接到金焊盘上,实现所述金层与金焊盘的连接后,再将铝丝与所述预附焊料铜过渡片的所述铝层连接。如此,一方面,以便通过所述预附焊料铜过渡片的过渡,将铝丝与金焊盘隔开,进而便于铝丝可不直接键合到金焊盘上,而是形成铝丝与所述铝层的连接、所述金层与金焊盘的连接,避免任何金属化合物的形成,规避传统铝丝与金焊盘直接焊接时可能存在的

‘

紫疫’等不良现象,从材料入手,使键合过程中不会产生受温度影响、材质易变化的材料;另一方面,使在所述预附焊料铜过渡片的过渡下,键合处可具有更大的散热面,散热效果更好,键合处受温度的影响小,从温度入手,控制键合处不具有高温。也就是说,本实用新型预附焊料铜过渡片,从材料和温度控制两方面入手,减少键合处材料受温度影响而造成的材质变化,使焊点具有更强的机械强度,改变产品结构及工艺,降低因工艺问题而造成的产品失效的风险,大大提高产品的稳定性和可靠性。

附图说明

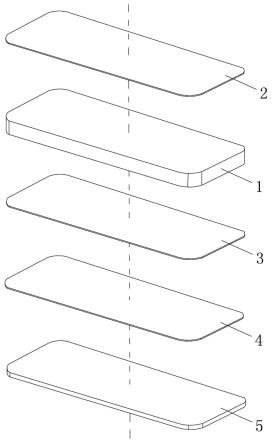

13.图1是本实用新型预附焊料铜过渡片的结构示意图。

具体实施方式

14.下面结合附图对本实用新型预附焊料铜过渡片的较佳实施方式作详细的说明:

15.如图1所示,一种预附焊料铜过渡片,包括铜基片1,所述铜基片1一侧表面覆有铝层2,所述铜基片1另一侧表面依次覆有镍层3、金层4和焊料层5。

16.本实用新型预附焊料铜过渡片,用于将铝丝键合到金焊盘的au-al键合工艺中,主要起过渡连接的作用。具体地,键合时,所述铝层2朝上,所述焊料层5朝下,而后通过焊接加温,使所述焊料层5熔融后,所述金层4与金焊盘连接,原本与金焊盘直接键合的铝丝则与上表面的所述铝层2连接。

17.本实用新型预附焊料铜过渡片,所述铝层2、所述铜基片1、所述镍层3、所述金层4以及所述焊料层5均具有导电的作用,其中,所述铜基片1为主体,具有厚实的稳定结构,起支架作用;所述铝层2则通常通过磁控溅射覆于所述铜基片1的一侧表面上,其主要用于与铝丝进行连接;所述镍层3为电镀材料,具有过渡及耐腐蚀作用,用于将所述金层4电镀到所述铜基片1上;所述金层4用于与金焊盘连接;所述焊料层5为焊接提供焊料,焊接时熔融,浸润所述金层4与金焊盘,使所述金层4与金焊盘连接、固定。

18.本实用新型预附焊料铜过渡片,由所述铜基片1、以及所述铜基片1两侧分别设置的所述铝层2和所述金层4构成,主要起过渡作用,以便在将铝丝键合到金焊盘的au-al键合工艺中,其先焊接到金焊盘上,实现所述金层4与金焊盘的连接后,再将铝丝与所述预附焊料铜过渡片的所述铝层2连接。如此,一方面,以便通过所述预附焊料铜过渡片的过渡,将铝丝与金焊盘隔开,进而便于铝丝可不直接键合到金焊盘上,而是形成铝丝与所述铝层2的连接、所述金层4与金焊盘的连接,避免任何金属化合物的形成,规避传统铝丝与金焊盘直接焊接时可能存在的

‘

紫疫’等不良现象,从材料入手,使键合过程中不会产生受温度影响、材质易变化的材料;另一方面,使在所述预附焊料铜过渡片的过渡下,键合处可具有更大的散

热面,散热效果更好,键合处受温度的影响小,从温度入手,控制键合处不具有高温。也就是说,本实用新型预附焊料铜过渡片,从材料和温度控制两方面入手,减少键合处材料受温度影响而造成的材质变化,使焊点具有更强的机械强度,改变产品结构及工艺,降低因工艺问题而造成的产品失效的风险,大大提高产品的稳定性和可靠性。

19.本实用新型预附焊料铜过渡片,较佳地,所述铜基片1的厚度为0.18mm~0.22mm。所述铜基片1过薄或过厚都会导致引线键合过程中存在高低差,进而增加工艺难度;其厚度通常可根据芯片尺寸进行设计。

20.本实用新型预附焊料铜过渡片,所述铜基片1可以为纯铜的铜基片,也可以为含铜合金的铜基片,如钨铜基片、钼铜基片等。

21.本实用新型预附焊料铜过渡片,较佳地,所述铝层2的厚度为4~5um。所述铝层2过薄时,与al线键合不稳定;所述铝层2过厚时,又会增加成本;较佳地,所述铝层2控制在4~5um时,既可保证与al线稳定键合,又可使得成本控制在较低的范围内,其具有高的性价比。

22.本实用新型预附焊料铜过渡片,较佳地,所述镍层3的厚度为3~5um。该范围内,既可保证与al线稳定键合,又可使得成本控制在较低的范围内,具有高的性价比,且其更适合小尺寸产品。

23.本实用新型预附焊料铜过渡片,较佳地,所述金层4的厚度为0.2~0.4um。所述金层4过薄时,工艺难度提高,不适合量产,且焊接不可靠;所述金层4过厚时,又会增加成本。

24.本实用新型预附焊料铜过渡片,所述焊料层5为金锡焊料层或银锡焊料层。金锡焊料层或银锡焊料层为常见的焊料,取材方便。

25.本实用新型预附焊料铜过渡片,较佳地,所述焊料层5的厚度为0.03~0.05mm。该厚度范围内,既可保证牢固焊接的同时,接触面平整度也较高,又可使成本在较低范围内。

26.本实用新型对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。