1.本实用新型涉及金属分割的技术领域,特别是涉及一种工件自动分割定位装置。

背景技术:

2.工件自动分割定位装置是一种用于工件自动分割定位的辅助装置,其在金属分割的领域中得到了广泛的使用;现有的工件自动分割定位装置包括切割机、底板和虎钳,虎钳安装在底板右侧端面上,切割机位于底板的右侧;现有的工件自动分割定位装置使用时,首先将工件通过虎钳固定位置,然后开启切割机对工件进行切割即可;现有的工件自动分割定位装置使用中发现,在工件分割过程中需要不断地松开和夹紧虎钳,操作人员的劳动强度较高,夹紧过承重需操作人员不断判断固定位置是否正确,耗费时间较长,效率较低。

技术实现要素:

3.为解决上述技术问题,本实用新型提供一种通过加工台对工件加工时产生的碎屑进行收集,提高设备的环保性;通过传送装置自动输送工件,降低了操作人员的劳动强度;通过两组横向限位、压紧装置和切割装置配合对工件进行定位,提高了设备加工的精确性;通过压紧装置和切割装置自身动作反复进行,控制设备对工件进行连续加工,提高了设备的实用性的一种工件自动分割定位装置。

4.本实用新型的一种工件自动分割定位装置,包括底板、切割盘和第二减速电动机,切割盘与第二减速电动机的输出端连接,切割盘和第二减速电动机通过机械结构与底板连接;还包括加工台、传送装置、两组横向限位、压紧装置、长度限位装置和切割装置,加工台为设备主体支撑,为设备提供安装空间和加工空间,同时对加工时产生的铁屑进行收集,传送装置安装在加工台上,传送装置将工件运输至加工区域;两组横向限位安装在加工台上,两组横向限位对工件左右位置进行限位;长度限位装置安装在加工台上,长度限位装置对工件进行切割;压紧装置安装在长度限位装置上,压紧装置对给工件向下的压力使工件水平高度固定;切割装置安装在加工台上,切割装置对工件移动进行限位,固定切割位置;通过加工台对工件加工时产生的碎屑进行收集,提高设备的环保性;通过传送装置自动输送工件,降低了操作人员的劳动强度;通过两组横向限位、压紧装置和切割装置配合对工件进行定位,提高了设备加工的精确性;通过压紧装置和切割装置自身动作反复进行,控制设备对工件进行连续加工,提高了设备的实用性。

5.优选的,加工台包括底板和收集箱,收集箱底端与底板上端连接,收集箱位于底板前部,底板左右两端均设置安装板;通过收集箱对设备加工产生的碎屑进行收集,提高了设备的环保性和设备工作区域的整洁度。

6.优选的,传送装置包括第一减速电动机、传送主轴、传送从动轴和传送带,第一减速电动机安装在底板左端的安装板上,传送主轴和传送从动轴的两端均与两侧安装板通过轴承连接,传送主轴和传送从动轴上端位于同一水平面上,传送主轴的左端穿过安装板与第一减速电动机的输出端连接,传送带套装在传送主轴和传送从动轴上;开启第一减速电

动机,第一减速电动机将动力传输至传送主轴带动传送主轴进行转动,转动的传送主轴通过传送从动轴配合带动传送带转动,运动的传送带将工件输送至加工区域,降低了操作人员的劳动强度,提高了设备的实用性。

7.优选的,横向限位包括t型限位板、固定板、c型限位板和紧固板,t型限位板通过固定板安装在安装板上端,t型限位板头部位于传送带上侧,t型限位板头部进料端向所连接的安装板方向偏移,c型限位板安装在固定板位于设备外侧端面上,c型限位板底端安装有紧固板,紧固板上设置有第一紧固螺栓,t型限位板移动端位于c型限位板与紧固板之间;调整t型限位板位置,然后将第一紧固螺栓拧紧使t型限位板固定,通过t型限位板进料端偏移一定角度,减少工件进入两个t型限位板之间卡在入口的概率,提高了设备的实用性。

8.优选的,长度限位装置包括支撑板、第二液压缸、限位杆、底座、切割臂、切割盘和第二减速电动机,支撑板下端与两个安装板上端连接,支撑板中部设置有条形漏渣孔,支撑板左端设置有安装架,第二液压缸的固定端安装在安装架上部右端面上,第二液压缸的移动端向下倾斜,限位杆安装在第二液压缸的移动端上,限位杆的另一端设置有圆柱形限位块,底座安装在支撑板左部上端面上,切割臂左部通过转轴与轴承与底座连接,切割臂可在底座上转动,切割臂上端设置有限位槽,限位杆的限位块位于限位槽中可在限位槽中自由移动,第二减速电动机安装在切割臂右部前端,第二减速电动机的输出端穿过切割臂延伸至切割臂的后端,切割盘与切割臂的输出端连接,切割盘上设置有防护罩,切割盘位于支撑板的条形漏渣孔上侧;开启第二减速电动机,第二减速电动机将动力传输至切割盘带动切割盘转动,之后控制第二液压缸伸长,第二液压缸的移动端推动限位杆向右下移动,给到限位槽向右下的推力,使切割臂围绕底座向下转动,第二减速电动机向下移动对工件进行分割,在第二减速电动机分割工件过程中产生的碎渣通过支撑板中部的条形孔漏出分割区域,提高了设备加工区域的清洁性和设备的自动化程度。

9.优选的,切割装置包括支撑杆、两根滑块、第三液压缸和挡板,两根支撑杆后端与支撑板的前端连接,滑块左右两部开有圆孔,滑块开孔下端设置有第二紧固螺栓,滑块通过自身圆孔套装在两根支撑杆上,滑块下端开有条形限位孔,第三液压缸的固定端与底板的上端面连接,第三液压缸的移动端上设置有支撑块,支撑块对挡板底端进行支撑,挡板上部能够在滑块的条形限位孔中上下移动;当工件加工之前,调整滑块在支撑杆上的位置并通过第二紧固螺栓对滑块的位置进行固定,然后开启第三液压缸,第三液压缸伸长控制支撑块推动挡板向上移动,直至挡板上部位于滑块上侧,当工件前端触碰到挡板时,工件停止继续向前移动,此时设备对工件进行加工,完成加工后控制第三液压缸缩短,使挡板上端移动至滑块上端下侧,此时后侧工件将前侧工件顶出加工区域,然后再次伸长第三液压缸即可,提高了设备的实用性。

10.优选的,压紧装置包括门架、转动杆、第一液压缸、推动架和压紧块,门架和第一液压缸下端面均安装在支撑板的上端面上,门架上端面开有条形孔,转动杆通过销钉固定在门架上部孔中并能够围绕销钉旋转,转动杆左端开有安装槽,压紧块上部开有圆孔,压紧块上部通过销钉安装在转动杆左端的安装槽内,压紧块能够围绕连接的销钉旋转,第一液压缸移动端安装有推动架,推动架中部开有孔,转动杆右部位于推动架中部的孔中;控制第一液压缸伸长,第一液压缸的移动端控制推动架推动转动杆右端向上转动,同时转动杆左部向下转动,带动压紧块下端压紧工件,减少工件在加工过程中产生的震动,提高了设备的稳

定性。

11.与现有技术相比本实用新型的有益效果为:通过加工台对工件加工时产生的碎屑进行收集,提高设备的环保性;通过传送装置自动输送工件,降低了操作人员的劳动强度;通过两组横向限位、压紧装置和切割装置配合对工件进行定位,提高了设备加工的精确性;通过压紧装置和切割装置自身动作反复进行,控制设备对工件进行连续加工,提高了设备的实用性。

附图说明

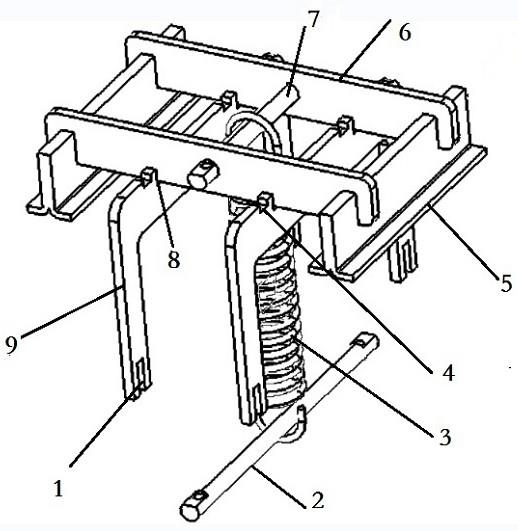

12.图1是本实用新型的轴测结构示意图;

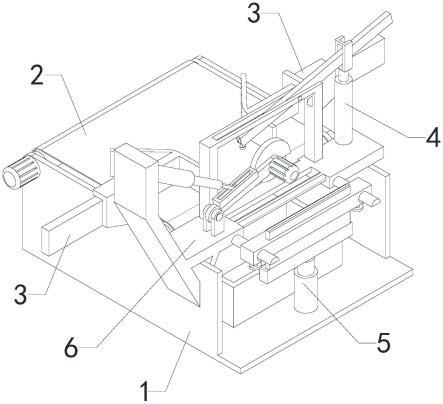

13.图2是本实用新型的底板结构示意图;

14.图3是本实用新型的传送结构第一剖面示意图;

15.图4是本实用新型的传送结构第二剖面示意图;

16.图5是本实用新型的压紧装置结构示意图;

17.图6是本实用新型的压紧装置剖面结构示意图;

18.图7是长度限位装置和切割装置结构示意图;

19.图8是本实用新型的长度限位装置结构示意图;

20.附图中标记:1、加工台;2、传送装置;3、横向限位;4、压紧装置;5、长度限位装置;6、切割装置;11、底板;12、收集箱;13、安装板;21、第一减速电动机;22、传送主轴;23、传送从动轴;24、传送带;31、t型限位板;32、固定板;33、c型限位板;34、紧固板;35、第一紧固螺栓;41、门架;42、转动杆;43、第一液压缸;44、推动架;45、压紧块;51、支撑板;52、安装架;53、第二液压缸;54、限位杆;55、底座;56、切割臂;57、限位槽;58、切割盘;59、第二减速电动机;61、支撑杆;62、滑块;63、第三液压缸;64、挡板;65、第二紧固螺栓;66、支撑块。

具体实施方式

21.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容更加透彻全面。

22.本实用新型的一种工件自动分割定位装置,包括底板11、切割盘58和第二减速电动机59,切割盘58与第二减速电动机59的输出端连接,切割盘58和第二减速电动机59通过机械结构与底板11连接;还包括加工台1、传送装置2、两组横向限位3、压紧装置4、长度限位装置5和切割装置6,加工台1为设备主体支撑,为设备提供安装空间和加工空间,同时对加工时产生的铁屑进行收集,传送装置2安装在加工台1上,传送装置2将工件运输至加工区域;两组横向限位3安装在加工台1上,两组横向限位3对工件左右位置进行限位;长度限位装置5安装在加工台1上,长度限位装置5对工件进行切割;压紧装置4安装在长度限位装置5上,压紧装置4对给工件向下的压力使工件水平高度固定;切割装置6安装在加工台1上,切割装置6对工件移动进行限位,固定切割位置;加工台1包括底板11和收集箱12,收集箱12底端与底板11上端连接,收集箱12位于底板11前部,底板11左右两端均设置安装板13;传送装置2包括第一减速电动机21、传送主轴22、传送从动轴23和传送带24,第一减速电动机21安装在底板11左端的安装板13上,传送主轴22和传送从动轴23的两端均与两侧安装板13通过

轴承连接,传送主轴22和传送从动轴23上端位于同一水平面上,传送主轴22的左端穿过安装板13与第一减速电动机21的输出端连接,传送带24套装在传送主轴22和传送从动轴23上;横向限位3包括t型限位板31、固定板32、c型限位板33和紧固板34,t型限位板31通过固定板32安装在安装板13上端,t型限位板31头部位于传送带24上侧,t型限位板31头部进料端向所连接的安装板13方向偏移,c型限位板33安装在固定板32位于设备外侧端面上,c型限位板33底端安装有紧固板34,紧固板34上设置有第一紧固螺栓35,t型限位板31移动端位于c型限位板33与紧固板34之间;长度限位装置5包括支撑板51、第二液压缸53、限位杆54、底座55、切割臂56、切割盘58和第二减速电动机59,支撑板51下端与两个安装板13上端连接,支撑板51中部设置有条形漏渣孔,支撑板51左端设置有安装架52,第二液压缸53的固定端安装在安装架52上部右端面上,第二液压缸53的移动端向下倾斜,限位杆54安装在第二液压缸53的移动端上,限位杆54的另一端设置有圆柱形限位块,底座55安装在支撑板51左部上端面上,切割臂56左部通过转轴与轴承与底座55连接,切割臂56可在底座55上转动,切割臂56上端设置有限位槽57,限位杆54的限位块位于限位槽57中可在限位槽57中自由移动,第二减速电动机59安装在切割臂56右部前端,第二减速电动机59的输出端穿过切割臂56延伸至切割臂56的后端,切割盘58与切割臂56的输出端连接,切割盘58上设置有防护罩,切割盘58位于支撑板51的条形漏渣孔上侧;切割装置6包括支撑杆61、两根滑块62、第三液压缸63和挡板64,两根支撑杆61后端与支撑板51的前端连接,滑块62左右两部开有圆孔,滑块62开孔下端设置有第二紧固螺栓65,滑块62通过自身圆孔套装在两根支撑杆61上,滑块62下端开有条形限位孔,第三液压缸63的固定端与底板11的上端面连接,第三液压缸63的移动端上设置有支撑块66,支撑块66对挡板64底端进行支撑,挡板64上部能够在滑块62的条形限位孔中上下移动;压紧装置4包括门架41、转动杆42、第一液压缸43、推动架44和压紧块45,门架41和第一液压缸43下端面均安装在支撑板51的上端面上,门架41上端面开有条形孔,转动杆42通过销钉固定在门架41上部孔中并能够围绕销钉旋转,转动杆42左端开有安装槽,压紧块45上部开有圆孔,压紧块45上部通过销钉安装在转动杆42左端的安装槽内,压紧块45能够围绕连接的销钉旋转,第一液压缸43移动端安装有推动架44,推动架44中部开有孔,转动杆42右部位于推动架44中部的孔中。

23.如图1至图8所示,本实用新型的一种工件自动分割定位装置,其在工作时,首先将工件放置在传送带24上端,之后开启第一减速电动机21,第一减速电动机21将动力传输至传送主轴22使传送主轴22旋转,传送主轴22通过传送从动轴23配合使传送带24在传送主轴22和传送从动轴23上移动,传送带24将工件传送至t型限位板31后端,两个t型限位板31对工件左右方向进行限位,之后控制第三液压缸63伸长,使挡板64上部移动至第三液压缸63上侧,当工件前端移动接触到挡板64时,控制第一液压缸43伸长给转动杆42向上的力使转动杆42旋转,从而使压紧块45向下压紧工件,之后开启第二减速电动机59,第二减速电动机59将动力传输至切割盘58带动切割盘58转动,然后控制第二液压缸53伸长从而推动切割臂56围绕底座55旋转,使切割盘58对工件进行分割,完成分割后控制第三液压缸63缩短使挡板64下降,前端被分割的工件被后端工件顶出加工区域掉落即可。

24.本实用新型的一种工件自动分割定位装置,其安装方式、连接方式或设置方式均为常见机械方式,只要能够达成其有益效果的均可进行实施;本实用新型的一种工件自动分割定位装置的第一减速电动机21、传送主轴22、传送从动轴23、传送带24、第一液压缸43、

第二液压缸53、第二减速电动机59、切割盘58和第三液压缸63为市面上采购,本行业内技术人员只需按照其附带的使用说明书进行安装和操作即可,而无需本领域的技术人员付出创造性劳动。

25.本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

26.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。