1.本技术涉及均温散热器技术领域,尤其涉及的是管沸腾二相流散热器。

背景技术:

2.现代的电子设备发热功率增加,且产品的体型变得更小,对于电子产品的散热有了新的要求。

3.目前通常使用的热管散热器,热管的蒸发段安装在热源位置,管芯内的工作流体受热蒸发,并带走热量,该热量为工作流体的蒸发潜热,蒸汽流向热管的冷凝段,凝结成液体,同时放出潜热,液体在重力作用下回流到蒸发段,完成了一个闭合循环,从而将大量的热量从蒸发段传到冷凝段。由于结构的原因热管是线性均温的,热管蒸发段吸热区域有限,散热效率不高。

4.因此,现有技术存在缺陷,有待改进和发展。

技术实现要素:

5.本技术要解决的技术问题在于,针对现有技术的上述缺陷,提供管沸腾二相流散热器,旨在解决现有技术中采用热管散热器吸热区域有限,散热效率不高的问题。

6.本技术解决技术问题所采用的技术方案如下:管沸腾二相流散热器,包括:

7.基板;

8.散热板,所述散热板设置于所述基板上,所述散热板朝向所述基板的一侧开设有循环通道,所述循环通道中设置有单向结构,工作流体容置于所述循环通道中,并在所述单向结构的作用下单向循环流动。

9.可选地,所述循环通道包括:

10.蛇形槽,所述蛇形槽分布于所述散热板上;

11.回流槽,所述回流槽设置于所述散热板上,所述回流槽与所述蛇形槽的首尾两端依次连接,所述单向结构位于所述回流槽中。

12.可选地,所述蛇形槽包括:

13.若干支槽,若干所述支槽平行间隔设置,且首尾依次连接。

14.可选地,所述单向结构包括:

15.减缩部,所述减缩部的槽径由一端向另一端逐渐减小。

16.可选地,所述单向结构包括:

17.限流扎部,所述限流扎部的中间位置的槽径小于两端位置的槽径。

18.可选地,所述散热板背离所述基板的一侧设置有若干鳍片。

19.可选地,所述散热板的侧面上开设有注液孔,所述注液孔连通所述循环通道。

20.可选地,所述管沸腾二相流散热器还包括:

21.注液管,所述注液管插接于所述注液孔中,并连通所述循环通道。

22.可选地,所述基板和所述散热板均开设有若干安装孔,所述安装孔避开所述循环

通道设置。

23.可选地,所述基板背离所述散热板的一侧设置有凸台。

24.本技术中提供了管沸腾二相流散热器,通过设置基板和散热板,并在散热板上设置循环通道,热源设备安装在基板上,基板的底面与热源设备的接触位置均可吸收热量,吸热效率高,循环通道中设置的单向结构保障了工作流体的单向循环,使得工作流体在循环通道中形成气态、液态的二相单向循环,不断吸收基板上热量并借助散热板散热,有效的提升了散热效率,利用工作流体的潜热保持了基板的底面均温,实现对热源设备的持续循环散热效果。

附图说明

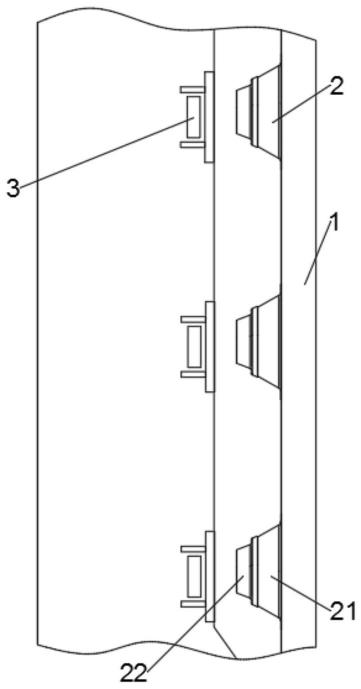

25.图1是本技术中提供的管沸腾二相流散热器的立体结构示意图;

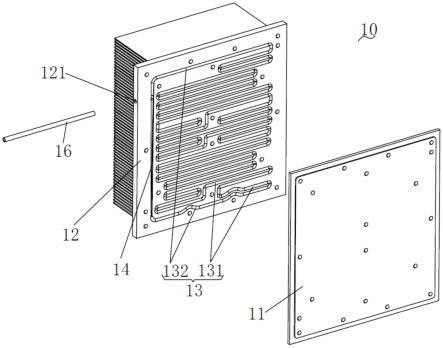

26.图2是本技术中提供的管沸腾二相流散热器的立体爆炸结构示意图;

27.图3是本技术中提供的管沸腾二相流散热器的俯视示意图;

28.图4是本技术中提供的管沸腾二相流散热器中的工作流体选择所依据的物理特性表;

29.图5是本技术中提供的管沸腾二相流散热器中的工作流体选择所依据的饱和蒸汽压力——温度曲线图;

30.图6是本技术中提供的管沸腾二相流散热器的剖视的局部示意图;

31.图7是本技术中提供的管沸腾二相流散热器中的散热板的立体结构示意图;

32.图8是本技术中提供的管沸腾二相流散热器中的工作流体的流向示意图;

33.图9是本技术中提供的管沸腾二相流散热器中的散热板的变形结构的立体结构示意图;

34.图10是本技术中提供的管沸腾二相流散热器中的工作流体的流向示意图;

35.附图标记说明:

36.10、管沸腾二相流散热器;11、基板;12、散热板;13、循环通道; 14、单向结构;15、鳍片;16、注液管;17、安装孔;111、凸台;121、注液孔;1211、台阶;131、蛇形槽;132、回流槽;1311、支槽;141、减缩部;142、限流扎部。

具体实施方式

37.为使本技术的目的、技术方案及优点更加清楚、明确,以下参照附图并举实施例对本技术进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

38.现代的电子设备发热功率增加,且产品的体型变得更小,对于电子产品的散热有了新的要求。目前通常使用的热管散热器,热管的蒸发段安装在热源位置,管芯内的工作流体受热蒸发,并带走热量,该热量为工作流体的蒸发潜热,蒸汽流向热管的冷凝段,凝结成液体,同时放出潜热,液体在重力作用下回流到蒸发段,完成了一个闭合循环,从而将大量的热量从蒸发段传到冷凝段。由于结构的原因热管是线性均温的,热管蒸发段吸热区域有限,散热效率不高。

39.本技术基于现有技术中采用热管散热器散热效率不高,特别在小面积热源,空间

限制的条件下,热管的均温效果受限的问题,提供了管沸腾二相流散热器,通过设置基板和散热板,并在散热板上设置循环通道,热源设备安装在基板上,基板的底面与热源设备的接触位置均可吸收热量,吸热效率高,循环通道中设置的单向结构保障了工作流体的单向循环,使得工作流体在循环通道中形成气态、液态的二相单向循环,不断吸收基板上热量并借助散热板散热,有效的提升了散热效率,利用工作流体的潜热保持了基板的底面均温,实现对热源设备的持续循环散热效果;具体烦请详参下述实施例。

40.请结合参阅图1至图3,本技术的第一实施例中提供了管沸腾二相流散热器10,所述管沸腾二相流散热器10包括基板11和散热板12,所述散热板12设置于所述基板11上,所述散热板12朝向所述基板11的一侧开设有循环通道13,所述循环通道13中设置有单向结构14,工作流体容置于所述循环通道13中,并在所述单向结构14的作用下单向循环流动。

41.可以理解,本技术提供的管沸腾二相流散热器10,运用了工作流体(即:冷媒)受热沸腾的特性,通过液态工作流体吸收热源设备的热量后蒸发生成气态工作流体,气态工作流体沿循环通道13流动,在流动过程中散热并冷凝为液态工作流体,液态工作流体在吸收热源设备热量过程中不断蒸发生成气态工作流体,气态工作流体不断推动液态工作流体沿循环通道13单向流动,液态工作流体和气态工作流体混合,形成气态、液态二相流有规律、周期性的循环流动,利用工作流体的潜热保持基板11的底面均温,进而实现了对外接热源设备的循环持续散热;管沸腾二相流散热器10中工作流体不需要借助重力作用回流,进而消除了管沸腾二相流散热器10在应用场景及安装位置的受限,热源设备安装基板11上;基板11的底面与热源设备的接触位置均可吸收热量,吸热效率高,工作流体在循环通道13中形成气态、液态的二相循环,有效的提升了散热效率;

42.具体的,热源设备安装在基板11的一端,基板11与热源设备的接触位置作为吸热端,如图3中虚线框x所示;基板11吸收热源设备的热量,并通过散热板12将热量散发出去,实现对热源设备的散热;散热板12上开设有循环通道13,基板11与散热板12密封连接,形成供工作流体循环流动的通道;工作流体容置于循环通道13中,热源设备产生的热量经由基板11传递给工作流体,吸热端的液态工作流体(即:液态冷媒)在吸收热量后蒸发生成气态工作流体,该热量为工作流体的潜热,生成的气态工作流体将沿循环通道13的两端流动,在流动过程中通过散热板12放出潜热,冷凝形成液态工作流体;在气态工作流体沿循环通道13的两端流动过程中,循环通道13中设置的单向结构14具有对一端流动的气态工作流体的阻力作用,另一端的气态工作流体不受阻碍流动,并推动液态冷媒沿循环通道 13流动,使得液态冷媒单向流动,并流回到吸热端,形成气态、液态工作流体的二相循环,利用工作流体的潜热保持了基板11的底面均温,实现对热源设备的持续散热效果;

43.通过设置基板11和散热板12,并在散热板12上设置循环通道13,热源设备安装在基板11上,基板11的底面与热源设备的接触位置均可吸收热量,吸热效率高,循环通道13中设置的单向结构14保障了工作流体的单向循环,使得工作流体在循环通道13中形成气态、液态的二相单向循环,不断吸收基板11上热量并借助散热板12散热,有效的提升了散热效率,利用工作流体的潜热保持了基板11的底面均温,实现对热源设备的持续循环散热效果。

44.需要说明的是,循环通道13的截面为圆弧槽,提升工作流体流动的流畅性;槽径大小可以设置为φ1-φ3;工作流体根据工作环境进行选择,管沸腾二相流散热器10可以在新能源中应用;通常新能源(风电,光伏)安装在新疆蒙古,环境温度-40℃,工作温度110℃,压

力不能过高,因此不能用水当冷媒;如图4和图5所示,可以采用霍尼韦尔r1233zd型号的冷媒填充在循环通道13中,以增强管沸腾二相流散热器10对热源设备的散热效果。

45.请继续参阅图1,在一些实施方式中,所述基板11背离所述散热板12 的一侧设置有凸台111。

46.可以理解,热源设备安装在凸台111的顶面上,凸台111位于基板11 的中间位置处,与周围的面形成高度差;通过设置凸台111,使得基板11 可以方便单独对凸台111的顶面加工,以保证凸台111顶面的平整性,促使热源设备与基板11充分接触,提升基板11对热源设备的导热效率,增强管沸腾二相流散热器10对外部热源的散热效果。

47.请继续参阅图1,在一些实施方式中,所述散热板12背离所述基板11 的一侧设置有若干鳍片15。

48.可以理解,若干鳍片15均匀间隔设置,热量可以经由鳍片15与外界流动空气散热;通过设置若干鳍片15,增加散热板12与外界空气的散热面积,进而提升散热效率。

49.请结合参阅图2和图6,在一些实施方式中,所述散热板12的侧面上开设有注液孔121,所述注液孔121连通所述循环通道13。

50.可以理解,工作流体从注液孔121中注入循环通道13中,与外界热源热交换,实现散热效果;注液后需要对注液孔121密封。

51.请继续结合参阅图2和图6,在一些实施方式中,所述管沸腾二相流散热器10还包括注液管16,所述注液管16插接于所述注液孔121中,并连通所述循环通道13。

52.可以理解,注液管16与注液孔121可以采用过盈配合,或者将注液管 16插接在注液孔121后再焊接固定;工作流体可通过注液管16注入循环通道13中,使用便利;注液前,先通过注液管16对循环通道13抽真空,注液后,需要对注液管16进行密封;可选地,注液孔121设置有台阶1211,注液管16与台阶1211相抵靠,注液管16安装过程中可以将台阶1211作为基准,注液管16与台阶1211抵靠时,注液管16安装到位,有利于安装使用。

53.请继续结合参阅图1和图2,在一些实施方式中,所述基板11和所述散热板12均开设有若干安装孔17,所述安装孔17避开所述循环通道13设置。

54.可以理解,通过设置安装孔17,便于将热源设备安装在安装孔17上;基板11上的安装孔17与散热板12上的安装孔17对应设置,热源设备通过安装孔17与基板11及散热板12连接,可以有效的增强热源设备与管沸腾二相流散热器10的连接可靠性;具体的,热源设备可以通过螺栓与安装孔17连接,拆装便利,方便使用。

55.请继续结合参阅图2和图3,在一些实施方式中,所述循环通道13包括蛇形槽131和回流槽132;所述蛇形槽131分布于所述散热板12上;所述回流槽132设置于所述散热板12上,所述回流槽132与所述蛇形槽131 的首尾两端依次连接,所述单向结构14位于所述回流槽132中。

56.可以理解,液态工作流体容置于蛇形槽131中,蛇形槽131的部分位于基板11的吸热端,液态工作流体吸收热源设备的热量蒸发生成气态工作流体,气态工作流体沿着蛇形槽131向上流动,在流动过程中通过散热板 12散发热量,再次冷凝成为液态工作流体,形成气液混合状态,持续生成的气态工作流体不断推动着液态工作流体流动,使得液态流体沿着回流槽 132流回吸热端;蛇形槽131和回流槽132的首尾两端依次连接,形成了气态、液态二相循环的通道,使得吸热端的液态工作流体在流动中带走热源设备的热量,有助于提升

吸热效果,气态工作流体在流动中不断散热并冷凝为液态,有助于提升散热效果;蛇形槽131分布在散热板12上,增加了工作流体与散热板12以及基板11的接触面积,进而提升工作流体与散热板12以及基板11的热交换效率,有效的提升散热效率;单向结构14位于回流槽132中,具有对气态工作流体的阻力效果,保障气态工作流体沿单向流动,实现气态、液态工作流体二相流的单向循环,进而有效提升散热效率。

57.请继续参阅图3,在一些实施方式中,所述蛇形槽131包括若干支槽 1311,若干所述支槽1311平行间隔设置,且首尾依次连接。

58.可以理解,若干支槽1311平行间隔设置于散热板12上,首尾依次连接,其中,最底部的支槽1311的首端以及最顶部的支槽1311的尾端分别连接回流槽132的两端,形成循环的回路;相邻的支槽1311之间采用圆弧过渡连接,有助于实现平滑流动,避免阻滞流动;将若干支槽1311平行间隔设置,使得工作流体可沿支槽1311流动过程中逐渐提升高度,当支槽1311 沿水平方向设置时,可以有效的避免重力对工作流体流动造成的不利影响,以保障气态、液态工作流体二相流循环,实现持续循环散热效果。

59.请结合参阅图7和图8,在一些实施方式中,所述单向结构14包括减缩部141,所述减缩部141的槽径由一端向另一端逐渐减小。

60.可以理解,减缩部141的槽径沿着减缩部141的一端向另一端逐渐减小,槽径大的一端比槽径小的一端压力大,促使液态工作流体经过减缩部 141时沿槽径大的一端至槽径小的一端流动;如图8中箭头所示,箭头方向表示工作流体的流动方向;而且由于气态工作流体会往面积大的方向流动,减缩部141中槽径小的一端具有对气态工作流体的阻力效果,最开始液态工作流体蒸发生成的气态工作流体沿着循环通道13的两端流动过程中,在经过减缩部141时,槽径小的一端对气态工作流体形成一定阻力效果,使得气态工作流体沿蛇形槽131流动;通过在回流槽132中设置减缩部141,保障工作流体在循环通道13中单向流动,实现对热源设备的持续循环散热效果;其中,减缩部141槽径小的一端靠近基板11与热源设备的连接位置设置,确保工作流体沿着蛇形槽131流动,并经由回流槽132回流到初始位置,实现循环散热;具体的,减缩部141可以是锥形槽结构,槽径由一端向另一端逐渐减小。

61.请结合参阅图9和图10,在一些实施方式中,所述单向结构14包括限流扎部142,所述限流扎部142的中间位置的槽径小于两端位置的槽径。

62.可以理解,如图10中箭头所示,箭头方向表示工作流体的流动方向;由于气态工作流体会往面积大的方向流动,限流扎部142的中位置槽径小于两端位置的槽径,形成对限流扎部142两端气态工作流体的阻力效果,最开始液态工作流体蒸发生成的气态工作流体沿着循环通道13的两端流动过程中,在经过限流扎部142时受阻碍,使得气态工作流体沿背离限流扎部142的方向流动,即沿着蛇形槽131流动;通过在回流槽132中设置限流扎部142,保障工作流体在循环通道13中单向流动,实现对热源设备的持续循环散热效果。

63.在一些实施方式中,制作管沸腾二相流散热器10时,先机加工得到基板11、散热板12和注液管16,具体在基板11上加工凸台111,在散热板 12上加工循环通道13、鳍片15和注液孔121;然后将基板11、散热板12 以及注液管16固定,具体可以采用钎焊固定,散热板12和基板11之间形成密封的回路;通过注液孔121或注液管16向循环通道13中注入工作流体,将注液孔121或注液管16密封,得到管沸腾二相流散热器10。

64.综上所述,本技术中提供了管沸腾二相流散热器,包括:基板;散热板,散热板设置

于基板上,散热板朝向基板的一侧开设有循环通道,循环通道中设置有单向结构,工作流体容置于循环通道中,并在单向结构的作用下单向循环流动。通过设置基板和散热板,并在散热板上设置循环通道,热源设备安装在基板上,基板的底面与热源设备的接触位置均可吸收热量,吸热效率高,循环通道中设置的单向结构保障了工作流体的单向循环,使得工作流体在循环通道中形成气态、液态的二相单向循环,不断吸收基板上热量并借助散热板散热,有效的提升了散热效率,利用工作流体的潜热保持了基板的底面均温,实现对热源设备的持续循环散热效果。

65.应当理解的是,本技术的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本技术所附权利要求的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。