1.本实用新型涉及打桩机技术领域,具体为低净空振动沉管打桩机。

背景技术:

2.现有在低净空条件下,下沉管设备用的是全回转钻机,这种设备缺点:

3.1、设备造价高、施工成本高,污染环境,不环保;

4.2、泥浆护壁和悬浮颗粒出渣均需要泥浆,而泥浆对现场和周围环境均造成环境污染,无法满足当代社会日益重视的环境保护和文明施工的要求;

5.3、循环泥浆,沉淀出渣需要泥浆池,这就要占用较大的施工场地;

6.4、成孔速度慢,施工效率低;

7.按照正常的施工质量要求和一般地质地层情况,回转钻机每天钻孔8-10米左右,而冲击钻成孔速度则更慢;

8.5、移动不方便;

9.6、自动化程度低,操作工人劳动强度大,工作环境差冲击钻机和回转钻机的自动化程度不高,基本是露天操作,工人工作的环境恶劣,已不符合现在社会人性化和高度自动化的潮流。

10.为此,提出低净空振动沉管打桩机。

技术实现要素:

11.本实用新型的目的在于提供低净空振动沉管打桩机,以解决上述背景技术中提出的问题。

12.为实现上述目的,本实用新型提供如下技术方案:低净空振动沉管打桩机,包括机架,所述机架的四角分别设有升降油缸,所述升降油缸的顶部连接有横梁,所述横梁的下表面安装有振动锤组件,所述振动锤组件的下部安装有夹桩器组件;

13.所述振动锤组件包括振动锤壳体,所述振动锤壳体的中部设有第一通孔,所述振动锤壳体的内部两侧均匀的安装有多个传动轴,多个所述传动轴的外侧壁均匀的安装有偏心块,所述偏心块交错排列,多个所述传动轴之间传动连接;

14.所述夹桩器组件包括夹桩器壳体,所述夹桩器壳体的中部设有第二通孔,所述夹桩器壳体的内部对称安装有四个卡块油缸,所述卡块油缸的活塞杆上安装有卡块,所述卡块位于第二通孔的内部,所述夹桩器壳体的内部还安装有两个插板油缸,所述插板油缸的活塞杆上安装有用于对卡块进行限位的斜行插板。

15.优选的:所述卡块为弧形板体。

16.优选的:所述第一通孔和第二通孔处于同一中心轴上。

17.优选的:所述机架的底部安装有履带车。

18.优选的:所述履带车的一侧上方安装有吊机。

19.优选的:所述履带车的一侧安装有控制室。

20.优选的:所述升降油缸的顶部安装有油缸球头,所述横梁的下表面安装有球窝,所述油缸球头与球窝相适配。

21.优选的:所述传动轴的一端安装有三角带轮。

22.与现有技术相比,本实用新型的有益效果是:

23.1、设备造价低、施工成本低,环保,不污染环境;成孔速度快,施工效率高,按照正常的施工质量要求和一般地质地层情况,每天钻孔120米左右,移动灵活;自动化程度高,操作工人劳动强度小;

24.2、不需要泥浆护壁,本设备是利用共振理论,当沉管的强迫振动频率与土壤颗粒的振频率一致时,土壤颗粒产生共振,此时,土壤颗粒有大的振幅,足够的振动速度和加速度能迅速破坏和沉管土壤间的粘合力,使沉管与土壤从压紧状态过渡到瞬间分离状态,沉管阻力尤其侧面阻力迅速减小,沉管在自重作用下下沉,由于振动靠减小管与土壤间的摩擦力达到沉管的目的,所以在和沉管土壤间的摩擦力减小的情况下,可以用稍大于沉管和管身的力即可将管拔起,因此,本设备不仅适合于沉管,而且适合于拔管、沉管、拔管效率都很高。

附图说明

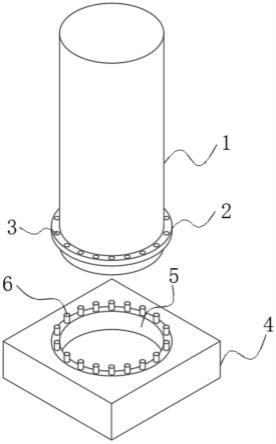

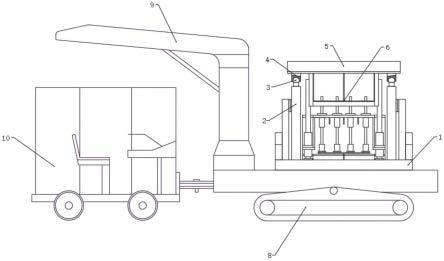

25.图1为本实用新型的结构示意图;

26.图2为本实用新型机架的结构示意图;

27.图3为本实用新型夹桩器组件的结构示意图;

28.图4为本实用新型斜行插板的结构示意图;

29.图5为本实用新型振动锤组件的结构示意图。

30.图中:1、机架;2、升降油缸;3、油缸球头;4、球窝;5、横梁;6、振动锤组件;61、三角带轮;62、传动轴;63、偏心块;64、第一通孔;65、振动锤壳体;7、夹桩器组件;71、卡块油缸;72、卡块;73、插板油缸;74、斜行插板;75、第二通孔;76、夹桩器壳体;8、履带车;9、吊机;10、控制室。

具体实施方式

31.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

实施例

32.请参阅图1-5,本实用新型提供一种技术方案:低净空振动沉管打桩机,包括机架1,机架1的四角分别设有升降油缸2,升降油缸2的顶部连接有横梁5,横梁5的下表面安装有振动锤组件6,振动锤组件6的下部安装有夹桩器组件7;

33.振动锤组件6包括振动锤壳体65,振动锤壳体65的中部设有第一通孔64,振动锤壳体65的内部两侧均匀的安装有多个传动轴62,多个传动轴62的外侧壁均匀的安装有偏心块63,偏心块63交错排列,多个传动轴62之间传动连接;

34.夹桩器组件7包括夹桩器壳体76,夹桩器壳体76的中部设有第二通孔75,夹桩器壳体76的内部对称安装有四个卡块油缸71,卡块油缸71的活塞杆上安装有卡块72,卡块72位

于第二通孔75的内部,夹桩器壳体76的内部还安装有两个插板油缸73,插板油缸73的活塞杆上安装有用于对卡块72进行限位的斜行插板74。

35.如图3所示:卡块72为弧形板体。

36.如图1所示:第一通孔64和第二通孔75处于同一中心轴上。

37.如图1所示:机架1的底部安装有履带车8。

38.如图1所示:履带车8的一侧上方安装有吊机9。

39.如图1所示:履带车8的一侧安装有控制室10。

40.如图2所示:升降油缸2的顶部安装有油缸球头3,横梁5的下表面安装有球窝4,油缸球头3与球窝4相适配。

41.如图5所示:传动轴62的一端安装有三角带轮61。

42.工作原理:

43.夹桩器组件7:其作用是可以将插入其中间的钢管通过卡块油缸71的伸缩,夹紧或松开钢管,夹桩器连接在振动锤组件6下部,与振动锤组件6通过螺丝连接在一起,形成一个刚性联接,其与振动锤组件6一起上下振动,夹桩器组件7内部四个边分别有一个卡块72,四个卡块72分别由四个卡块油缸71驱动,其中有两个卡块72在夹紧钢管后由其上方的插板油缸73推动斜行插板74,将其与夹桩器壳体76锁死在一起,这样才能形成刚性联接,才能可靠的工作。

44.振动锤组件6:它是由电动机旋转通过三角带轮61带动传动轴62上几组偏心块63的转动产生离心力,上下力叠加,左右力抵消,由此上下振动产生激振力,与夹桩器组件7连接后在其中间插入钢管,夹桩器组件7夹紧钢管,启动振动锤组件6就可以将钢管沉入土中。

45.升降油缸2:其作用是将振动锤组件6及夹桩器组件7升降,其上部油缸球头3与横梁5上的球窝4连在一起,开动油泵,通过电磁阀给油缸供油,四个油缸同时升起同时落下。

46.驾驶室:它通过轴销把吊机9尾部与机架1联在一起,在履带行走时拖动其一起行走,其上装有泵站系统、操纵系统以及电气控制柜,通过操作其上的相应按钮,使履带行走、油缸升降、振动锤启动、夹桩器夹紧松开、吊机9工作。

47.由于本设备总高度只有4.5米,所以只要施工处上方高于4.5米,设备能开进去就可以施工。施工前应先进行施工放线确定钢管打入点,并做好标记,找出中心点,在振动锤组件6的中孔中心栓一个尖头吊坠,然后将振动锤组件6顶升一定高度使夹桩器组件7离开地面20厘米左右,而后驱动履带行走,将振动锤组件6中孔的吊坠与地面桩位点对齐,然后通过机架1四个角的升降油缸2来调整设备的平整,通过观察机架1上的水泡水平仪来确定机架1是否平整,调整完毕后,开动吊机9,将所要下沉的钢管吊起插入到振动锤组件6及夹桩器组件7的中孔内,接下来顶升油缸,将振动锤组件6顶起最大高度,给卡块油缸71供油,将钢管紧紧夹住,然后启动振动锤组件6,使振动锤组件6、夹桩器组件7连同钢管一起上下振动,待振动锤组件6完全启动后,升降油缸2慢慢下落,这时振动锤组件6、夹桩器组件7、钢管在激振力的作用下随之慢慢下落,将钢管插入土中,待升降油缸2下降到最低位置后,停掉振动锤组件6,松开夹桩器组件7,而后再将振动锤组件6和夹桩器组件7顶升到一定的高度,夹紧夹桩器组件7重复前面的操作。钢管长度不够时用吊机9吊起新的钢管与先打入的钢管上部焊接在一起。继续重复之前的操作,直到打入到所设计深度为止。施工完成后,将振动锤组件6和夹桩器组件7顶升到一定的高度,移动到下一个桩位点继续施工。

48.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。