1.本实用新型属于碰撞机技术领域,尤其涉及一种碰撞强度测试机。

背景技术:

2.电前叉带轮在运输和使用过程中可能遇到各种碰撞,为了检验产品可靠性,国内外都制定了很多电前叉带轮碰撞试验标准,以便模拟评估产品发生碰撞时,产品的损坏程度和对周边环境造成的影响。

3.现有的碰撞测试机构如中国实用新型专利公告号为cn202121646990.8一种聚丙烯汽车保险杠用碰撞测试装置所示,其结构复杂,且极限高度被限死无法,在一些情况下无法更好的测试出电前叉带轮所能承受的极限,由此我们特别设计了一种碰撞强度测试机。

技术实现要素:

4.本实用新型的目的是针对上述存在的技术问题,提供一种碰撞强度测试机,达到了调节极限高度调节冲击力的效果。

5.有鉴于此,本实用新型提供一种碰撞强度测试机,包括主体,主体呈龙门吊状,还包括:

6.碰撞机构,碰撞机构活动设置在主体上,碰撞机构装夹有配重块;

7.控制机构,控制机构设置在主体上,控制机构控制碰撞机构在主体上发生位移;

8.夹持机构,夹持机构设置在主体下端,夹持机构用于夹持工件;

9.警示机构,警示机构设置在主体上并与控制机构连接;

10.其中,控制机构控制碰撞机构在主体上进行上下活动从而夹持机构上的工件进行碰撞测试。

11.在本技术方案中,主体是钢槽结构,并通过螺丝连接,进而方便拆卸增设高度增大对冲击力进行调节,使得碰撞机构可以在工件测试过程中模拟出不同的冲击力,从而可以更好的测试出工件在现实情况下所能承受的最高极限冲击力。

12.在上述技术方案中,进一步的,警示机构包括:

13.报警器,报警器设置在主体上;

14.闪灯,闪灯电路连接报警器;

15.感应器,感应器设置在碰撞机构上;

16.其中,碰撞机构装载配重机构后,报警器响起,闪灯亮起。

17.在本技术方案中,碰撞机构在装夹好配重块后,感应器感应到压力阈值超出预设界限后,报警器和闪灯通电,分别发出蜂鸣声以及亮起,报警器在发声十秒后停止,闪灯持续闪烁,直至测试结束后自行关闭。

18.在上述技术方案中,进一步的,碰撞机构包括:

19.导轨,导轨竖直设置在主体上,导轨设置有多条;

20.板座,板座侧壁端面对应导轨设置有连接头,板座上安装有多块配重块,多块配重

块之间螺栓固定;

21.锁止气缸,锁止气缸,锁止气缸上固定有多个连接环,锁止气缸两端连接有固定板,固定板呈l形,并抓扣在板座底面上;

22.其中,感应器设置在固定板抓扣板座的一端上;

23.其中,锁止气缸通气后将两端固定板推向外,直至固定板脱离板座底面后,板座沿导轨下落。

24.在本技术方案中,碰撞机构通过设置板座承载配重块,并利用锁止气缸抓取和投放板座实现碰撞测试。

25.在上述技术方案中,进一步的,控制机构包括:

26.电动葫芦,电动葫芦设置主体一侧;

27.轮滑组,轮滑组设置在主体上,并连接碰撞机构。

28.在本技术方案中,电动葫芦起到提供动力的作用,轮滑组连接电动葫芦和碰撞机构,并在电动葫芦作用下拉动碰撞机构在主体上活动,并在极限高度内对碰撞机构进行高度调节,从而调节冲击力。

29.在上述技术方案中,进一步的,夹持机构是固定桩,固定桩设置在主体底面上,固定桩上斜向设置有凸台,凸台上设置有固定孔;

30.其中,固定孔用于安装工件。

31.在本技术方案中,夹持机构通过固定桩将工件固定到碰撞机构正下方进而方便碰撞机构对工件进行测试。

32.在上述技术方案中,进一步的,还包括:

33.释能组件,释能组件包括立架和缓冲橡胶,立架相对设置在主体下端,夹持机构设置在立架之间,缓冲橡胶设置在立架上端面上。

34.在本技术方案中,通过设置释能组件在碰撞机构对工件进行测试过程中,工件破碎的情况下,能够对膨胀机构进行缓冲释能的作用,避免碰撞机构直接触地导致配重块受到反向作用力过大而脱离板座飞出的情况发生。

35.在上述技术方案中,进一步的,还包括:

36.加强组件,加强组件包括加强条和加固钢架,加强条交叉组成加强组,多个加强组设置在主体上,加固钢架平行设置有两条在主体底面,固定桩与其中一条加强钢架固定。

37.在本技术方案中,通过设置加强条加固主体结构,并通过加固钢架使得主体更为稳固。

38.本实用新型的有益效果为:

39.1.主体是钢槽结构,并通过螺丝连接,进而方便拆卸增设高度增大对冲击力进行调节,使得碰撞机构可以在工件测试过程中模拟出不同的冲击力,从而可以更好的测试出工件在现实情况下所能承受的最高极限冲击力。

40.2.在l形固定板抓扣板座的一面上设置感应器,感应器感应到压力阈值超出预设界限后,报警器和闪灯通电,分别发出蜂鸣声以及亮起,报警器在发声十秒后停止,闪灯持续闪烁,直至测试结束后自行关闭,实现安全生产。

附图说明

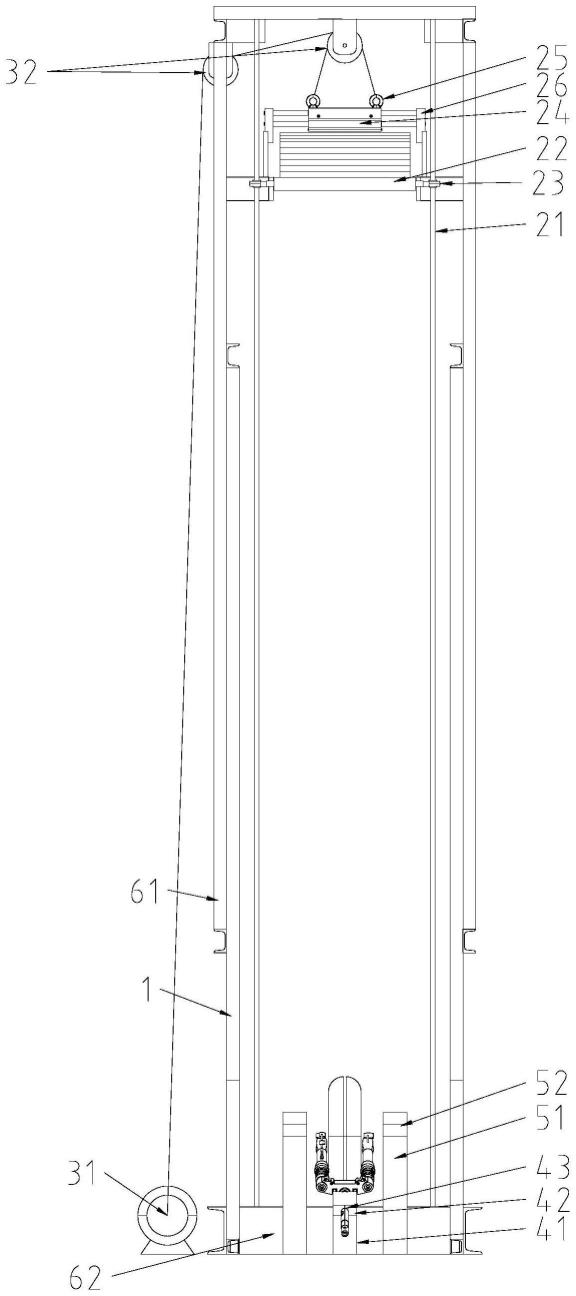

41.图1是本实用新型的平面示意图;

42.图2是本实用新型的立体图;

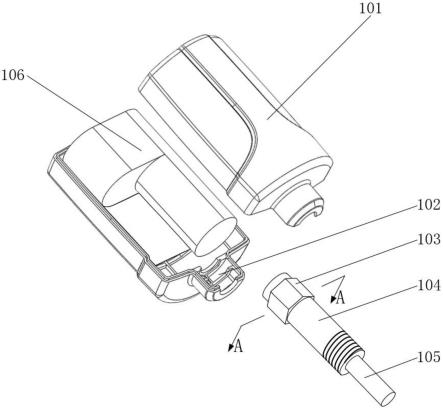

43.图3是本实用新型的局部放大图;

44.图中标记表示为:1-主体、21-导轨、22-板座、23-连接头、24-锁止气缸、 25-连接环、26-固定板、31-电动葫芦、32-轮滑组、41-固定桩、42-凸台、43

‑ꢀ

固定孔、51-立架、52-缓冲橡胶、61-加强条、62-加固钢架。

具体实施方式

45.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员获得的所有其他实施例,都属于本技术保护的范围。

46.实施例1:

47.本实施例提供了一种碰撞强度测试机,包括主体1,主体1呈龙门吊状,还包括:

48.碰撞机构,碰撞机构活动设置在主体1上,碰撞机构装夹有配重块;

49.控制机构,控制机构设置在主体1上,控制机构控制碰撞机构在主体1上发生位移;

50.夹持机构,夹持机构设置在主体1下端,夹持机构用于夹持工件;

51.警示机构,警示机构设置在主体1上并与控制机构连接;

52.其中,控制机构控制碰撞机构在主体1上进行上下活动从而夹持机构上的工件进行碰撞测试。

53.本实施例可以看出,一种碰撞强度测试机包括主体1、碰撞机构、控制机构、夹持机构和警示机构;

54.主体1呈龙门吊状,主体1整体钢槽设置,并通过螺丝连接,进而方便拆卸增设高度并进行调节高度;

55.碰撞机构、控制机构、夹持机构和警示机构均安装在主体1上,主体1起到承载的作用;

56.夹持机构起到夹持工件的作用,警示机构起到警示的作用,碰撞机构在夹持机构夹持好工件后对工件进行自由落体式碰撞的效果,控制机构起到调整碰撞机构高度进而控制碰撞产生的冲击力;

57.主体1是钢槽结构,并通过螺丝连接,进而方便拆卸增设高度增大对冲击力进行调节,使得碰撞机构可以在工件测试过程中模拟出不同的冲击力,从而可以更好的测试出工件在现实情况下所能承受的最高极限冲击力。

58.实施例2:

59.本实施例提供了一种碰撞强度测试机,除了包括上述实施例的技术方案外,还具有以下技术特征。

60.警示机构包括:

61.报警器,报警器设置在主体1上;

62.闪灯,闪灯电路连接报警器;

63.感应器,感应器设置在碰撞机构上;

64.其中,碰撞机构装载配重机构后,报警器响起,闪灯亮起。

65.本实施例可以看出,警示机构包括报警器、闪灯和感应器;

66.报警器是蜂鸣报警器,闪灯是红黄爆闪灯,感应器是压力感应器,感应器内预设有压力阈值,压力阈值为碰撞机构对感应器产生的重力,感应器固定在碰撞机构上;

67.碰撞机构在装夹好配重块后,感应器感应到压力阈值超出预设界限后,报警器和闪灯通电,分别发出蜂鸣声以及亮起,报警器在发声十秒后停止,闪灯持续闪烁,直至测试结束后自行关闭。

68.实施例3:

69.本实施例提供了一种碰撞强度测试机,除了包括上述实施例的技术方案外,还具有以下技术特征。

70.碰撞机构包括:

71.导轨21,导轨21竖直设置在主体1上,导轨21设置有多条;

72.板座23,板座23侧壁端面对应导轨21设置有连接头23,板座23上安装有多块配重块,多块配重块之间螺栓固定;

73.锁止气缸24,锁止气缸24,锁止气缸24上固定有多个连接环25,锁止气缸24两端连接有固定板26,固定板26呈l形,并抓扣在板座23底面上;

74.其中,感应器设置在固定板26抓扣板座23的一端上;

75.其中,锁止气缸24通气后将两端固定板26推向外,直至固定板26脱离板座23底面后,板座23沿导轨21下落。

76.本实施例可以看出,碰撞机构包括导轨21、板座23和锁止气缸24;

77.导轨21由四根高强度金属光滑杆在主体1上呈四方体相对平衡设置构成的,起到导向的作用,板座23是高强度金属板,配重块固定在板座23上,板座23其中两个相对端面对应导轨21设置有连接头23,连接头23套设在导轨 21上,并沿导轨21位移,锁止气缸24设置在主体1上端,锁止气缸24上设置有多个连接环25,连接环25通过焊接与锁止气缸24固定,连接环25与轮滑组 32上的缆线固定,锁止气缸24对应连接头23的两端连接有l形固定板26,锁止气缸24控制固定板26发生往返运动;

78.其中,压力感应器安装在固定板26抓扣板座23的一面上;

79.其工作原理是,轮滑组32控制锁止气缸24下落,锁止气缸24下落过程中,控制固定板26向外推出,推出后的固定板26在下落过程中落到板座23底板,锁止气缸24控制固定板26向内位移,进而锁止气缸24控制l形固定板26夹持到板座23底面上,再向板座23上放置配重块后,板座23对感应器施加的压力超出其阈值,压力感应器控制报警器和闪灯启动,从而对工作人员进行警示,同时轮滑组32控制锁止气缸24升起,拉动板座23向上位移,在达到需要高度后,锁止气缸24向外推出固定板26,固定板26与板座23脱离,板座23下落冲击工件;

80.碰撞机构通过设置板座23承载配重块,并利用锁止气缸24抓取和投放板座23实现碰撞测试。

81.实施例4:

82.本实施例提供了一种碰撞强度测试机,除了包括上述实施例的技术方案外,还具有以下技术特征。

83.控制机构包括:

84.电动葫芦31,电动葫芦31设置主体1一侧;

85.轮滑组32,轮滑组设置在主体1上,并连接碰撞机构。

86.本实施例可以看出,控制机构包括电动葫芦31、轮滑组32和锁止气缸24;

87.轮滑组32设置在主体1上端,轮滑组32包括多个滑轮,电动葫芦31设置在主体1侧边,电动葫芦31上的缆线通过轮滑组32后与碰撞机构固定;

88.电动葫芦31起到提供动力的作用,轮滑组32连接电动葫芦31和碰撞机构,并在电动葫芦31作用下拉动碰撞机构在主体1上活动,并在极限高度内对碰撞机构进行高度调节,从而调节冲击力。

89.实施例5:

90.本实施例提供了一种碰撞强度测试机,除了包括上述实施例的技术方案外,还具有以下技术特征。

91.夹持机构是固定桩41,固定桩41设置在主体1底面上,固定桩41上斜向设置有凸台42,凸台42上设置有固定孔43;

92.其中,固定孔43用于安装工件。

93.本实施例可以看出,固定桩41固定在主体1下端,固定桩41上一体成型有斜向凸台42,凸台42上开设有固定孔43用于与夹持件固定,工件在与固定孔43连接后处于碰撞机构正下方;

94.夹持机构通过固定桩41将工件固定到碰撞机构正下方进而方便碰撞机构对工件进行测试。

95.实施例6:

96.本实施例提供了一种碰撞强度测试机,除了包括上述实施例的技术方案外,还具有以下技术特征。

97.释能组件,释能组件包括立架51和缓冲橡胶52,立架51相对设置在主体 1下端,夹持机构设置在立架51之间,缓冲橡胶52设置在立架51上端面上。

98.本实施例可以看出,释能组件包括立架51和缓冲橡胶52,立架51在主体 1下端相对设置有两个,立架51的上端设置有缓冲橡胶52;

99.通过设置释能组件在碰撞机构对工件进行测试过程中,工件破碎的情况下,能够对膨胀机构进行缓冲释能的作用,避免碰撞机构直接触地导致配重块受到反向作用力过大而脱离板座23飞出的情况发生。

100.实施例7:

101.本实施例提供了一种碰撞强度测试机,除了包括上述实施例的技术方案外,还具有以下技术特征。

102.加强组件,加强组件包括加强条61和加固钢架62,加强条61交叉组成加强组,多个加强组设置在主体1上,加固钢架62平行设置有两条在主体1底面,固定桩41与其中一条加强钢架固定。

103.本实施例可以看出,加强组件包括加强条61和加固钢架62,其中,加强条61两两一对交叉组成加强组,加强组固定在主体1上,对主体1结构进行加固,加固钢架62设置在主体1底面上,起到下移主体1中心和扩大主体1支撑面的作用,进而避免主体1倾倒;

104.通过设置加强条61加固主体1结构,并通过加固钢架62使得主体1更为稳固。

105.实施例8:

106.本实施例提供了一种碰撞强度测试机,除了包括上述实施例的技术方案外,还具有以下技术特征。

107.本实施例可以看出,

108.上面结合附图对本技术的实施例进行了描述,在不冲突的情况下,本技术中的实施例及实施例中的特征是可以相互组合的,本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。