1.本技术实施例涉及抗菌玻璃技术领域,并且尤其涉及一种抗菌玻璃和车辆。

背景技术:

2.抗菌玻璃亦称绿色玻璃,是一种新型生态功能材料,具备杀菌和抑菌功能的深加工玻璃,在具有自洁净玻璃全部功能的基础上,突破了普通自洁净玻璃杀菌对紫外线的依赖,实现了常态下全天候抗菌、抑菌、杀菌的功能。该抗菌玻璃可以应用于车辆等交通工具上,提高汽车的抗菌能力。

3.目前,相关技术中的抗菌玻璃的制备方法主要有两种,第一种是在玻璃原片的外表面镀上一层具有抗菌功能的膜层,第二种是通过离子交换法,将具有抗菌功能的组合物植入到玻璃内,以形成抗菌玻璃。与第一种将抗菌功能的膜层贴镀在玻璃侧表面相比,将抗菌功能的材料植入玻璃内,能够提高抗菌层的耐磨损性能和抗菌层的使用寿命。

4.然而,上述相关技术将抗菌功能的材料植入玻璃内所形成的抗菌玻璃的强度较低,容易导致抗菌玻璃破裂,进而容易导致安全隐患。

技术实现要素:

5.本实用新型提供一种抗菌玻璃和车辆,解决了现有技术将抗菌功能的材料植入玻璃内所形成的的抗菌玻璃的强度较低,容易导致抗菌玻璃破裂,进而容易导致安全隐患。

6.为了实现上述目的,本实用新型实施例提供如下技术方案:

7.本实用新型实施例的第一方面提供一种抗菌玻璃,该抗菌玻璃包括第一玻璃片、第二玻璃片和热塑性膜片;

8.热塑性膜片位于第一玻璃片和第二玻璃片之间;

9.第一玻璃片和第二玻璃片的背向热塑性膜片的一面均植入有抗菌层;

10.第一玻璃片和第二玻璃片均为钢化处理后的玻璃片;

11.第一玻璃片、第二玻璃片以及热塑性膜片通过热压合贴合。

12.在上述技术方案的基础上,本实用新型还可以做如下改进。

13.在一种可能的实现方式中,第二玻璃片的正投影位于第一玻璃片内;第二玻璃片和热塑性膜片的正投影形状相同;第一玻璃片的厚度大于第二玻璃片的厚度。

14.在一种可能的实现方式中,第一玻璃片的厚度大于等于3.0mm且小于等于5.0mm;

15.第二玻璃片的厚度大于等于0.5mm且小于等于1.6mm。

16.在一种可能的实现方式中,第一玻璃片为物理钢化玻璃,第二玻璃片为化学钢化玻璃。

17.在一种可能的实现方式中,热塑性膜片的厚度大于等于0.38mm且小于等于0.76mm。

18.在一种可能的实现方式中,热塑性膜片的光线透过率大于等于0%且小于等于95%。

19.在一种可能的实现方式中,热塑性膜片为聚乙烯醇缩丁醛膜片或者醋酸乙烯共聚物膜片。

20.在一种可能的实现方式中,热塑性膜片为透明膜片、白色膜片、渐变色膜片、灰色膜片和黑色膜片中的其中一种。

21.在一种可能的实现方式中,第二玻璃片的外边缘为弧形面。

22.本实用新型实施例的第二方面提供一种车辆,该车辆包括上述的抗菌玻璃。

23.本实用新型实施例提供一种抗菌玻璃和车辆,该抗菌玻璃通过将第一玻璃片和第二玻璃片进行钢化处理,且钢化后的第一玻璃片和钢化后的第二玻璃片的背向热塑性膜片的一侧均植入有抗菌层,从而提高了抗菌玻璃的强度和刚度,降低了抗菌玻璃破裂的几率,提高了抗菌玻璃的使用安全性。

附图说明

24.通过参照附图的以下详细描述,本实用新型实施例的上述和其他目的、特征和优点将变得更容易理解。在附图中,将以示例以及非限制性的方式对本实用新型的多个实施例进行说明,其中:

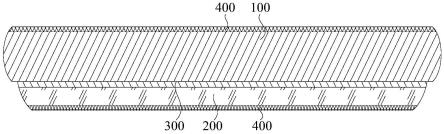

25.图1为本实用新型实施例提供的一种抗菌玻璃的截面示意图;

26.图2为图1中的抗菌玻璃的平面示意图。

27.附图标记说明:

28.100-第一玻璃片;

29.200-第二玻璃片;

30.300-热塑性膜片;

31.400-抗菌层。

具体实施方式

32.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

33.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

34.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

35.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固

定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

36.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

37.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

38.正如背景技术所述,随着汽车行业的不断发展,人们对汽车外饰美观度和车内空气质量要求也逐步提高,汽车玻璃经常会堆积污垢或因触碰留下指纹不美观,需经常擦洗保养,车内密闭环境导致细菌增生引起不同程度的身体不适,因此抗菌玻璃的需求日益增加。抗菌玻璃亦称绿色玻璃,是一种新型生态功能材料,具备杀菌和抑菌功能的深加工玻璃,在具有自洁净玻璃全部功能的基础上,突破了普通自洁净玻璃杀菌对紫外线的依赖,实现了常态下全天候抗菌、抑菌、杀菌的功能。

39.目前,相关技术中的抗菌玻璃的制备方法主要有两种,第一种是在玻璃的外表面镀上一层具有抗菌功能的膜层。例如,采用有机镀膜(chemical vapor deposition,cvd)凝胶法技术制备羟基(-oh),在玻璃表面达到抗菌的效果。或者,采用无机镀膜(physical vapor deposition,pvd)磁控溅射法技术镀制tio2,在光照条件下发生催化反应,在玻璃表面实现抗菌。

40.第二种是通过离子交换法,将具有抗菌功能的组合物植入到玻璃内,例如,利用带有抗菌性能的离子和玻璃表面碱金属离子进行置换,在玻璃表面实现抗菌。与第一种将抗菌功能的膜层贴镀在玻璃侧表面相比,第二种将抗菌功能的材料植入玻璃内的方法,能够提高抗菌层的耐磨损性能和抗菌层的使用寿命。

41.然而,上述相关技术将抗菌功能的材料植入玻璃内所形成的抗菌玻璃的强度较低,容易导致抗菌玻璃破裂,进而容易导致安全隐患。出现这种问题的原因在于,将具有抗菌功能的材料植入玻璃时,需要玻璃保持融融状态,而将抗菌剂植入熔融过程中的玻璃时,抗菌离子会参与玻璃网格结构的构建,由于额外加入了抗菌离子,所以抗菌玻璃中被植入抗菌离子的部分的结构会发生改变,且相对于玻璃上未被抗菌离子植入的部分强度降低,导致形成后的抗菌玻璃容易发生破裂,从而带来使用安全隐患。

42.针对上述技术问题,本实用新型实施例提供了一种抗菌玻璃和车辆,该抗菌玻璃通过将第一玻璃片和第二玻璃片进行钢化处理,且钢化后的第一玻璃片和钢化后的第二玻

璃片的背向热塑性膜片的一侧均植入有抗菌层,从而提高了抗菌玻璃的强度和刚度,降低了抗菌玻璃破裂的几率,提高了抗菌玻璃的使用安全性。

43.下面结合具体实施例对本实用新型提供的种玻璃、动力总成和车辆进行详细说明。

44.本技术实施例提供的玻璃,该抗菌玻璃可以用于车辆等交通工具,例如电动车/设备(electric vehicle,简称ev)、纯电设备(pure electric vehicle/battery electric vehicle,简称:pev/bev)、混合动力汽车(hybrid electric vehicle,简称:hev)、增程式设备(range extended electric vehicle,简称reev)、插电式混合动力汽车(plug-in hybrid electric vehicle,简称:phev)、新能源汽车(new energy vehicle)、燃油汽车等。

45.参考图1和图2,本实用新型实施例的第一方面提供一种抗菌玻璃,该抗菌玻璃包括第一玻璃片100、第二玻璃片200和热塑性膜片300。热塑性膜片300位于第一玻璃片100和第二玻璃片200之间,第一玻璃片100和第二玻璃片200的背向热塑性膜片300的一面均植入有抗菌层400。第一玻璃片100和第二玻璃片200均为钢化处理后的玻璃片。第一玻璃片100、第二玻璃片200以及热塑性膜片300通过热压合贴合。

46.参考图1和图2,本技术实施例的抗菌玻璃为第一玻璃片100、热塑性膜片300和第二玻璃片200组成的夹层式玻璃。通过在第一玻璃片100和第二玻璃片200之间设置热塑性膜片300,能够提高抗菌玻璃的安全性能,防止玻璃在受到撞击并碎裂时,通过热塑性膜片300进行粘附,防止碎裂的玻璃直接脱落。例如,在汽车行驶过程中,当汽车的前挡风抗菌玻璃受到撞击而碎裂时,由于第一玻璃片100和第二玻璃片200是通过热塑性膜片300粘结在一起的,所以碎裂后的玻璃碎片不会立刻掉落,而是粘附在热塑性膜层上,从而避免汽车行驶过程中玻璃碎片掉落而误伤驾驶人员,进而提高了抗菌玻璃的使用安全性。

47.参考图1,在具体实现时,采用热塑性膜片300粘接第一玻璃片100和第二玻璃片200而形成的夹层式抗菌玻璃,能够提高抗菌玻璃的隔音隔热效果。由于第一玻璃片100与第二玻璃片200之间设置有热塑性膜片300,可以降低第一玻璃片100与第二玻璃片200之间的传导传热,从而具有较好的隔热性能。在一示例性实施例中,抗菌玻璃作为汽车玻璃使用,且第一玻璃片100朝向车外侧,第二玻璃片200朝向车内侧,冬天时,车外的温度较低,所以第一玻璃片100的温度相对较低,第二玻璃片200的温度相对较高,但是由于采用夹层玻璃,第一玻璃片100与第二玻璃片200之间的传导传热较低,降低车内热量的散失速率,提高了抗菌玻璃的隔热性能。

48.需要说明的是,本技术实施例中的第一玻璃片100和第二玻璃片200均可以为无机玻璃。无机玻璃是由熔融物经过冷硬化而获得的非晶态固体。第一玻璃片100可以为通过二氧化硅浮法制备得到二氧化硅玻璃,第二玻璃片200可以为高铝玻璃。其中,高铝玻璃是耐超高压玻璃取材于纯度为99.5%的硅酸铝玻璃,所产各规格耐超高压玻璃既有耐高压之特性,同时还兼备耐高温之特征,隶属无碱铝硅酸盐玻璃系列,产品通透性良好,利于人眼观测,玻璃软化点温度较高,适合高低温工作场合,并能像普通玻璃一样进行钢化热处理,增加玻璃外表面的抗压能力。

49.在一些实施例中,第一玻璃片100和第二玻璃片200均为钢化处理后的玻璃片。通过将第一玻璃片100和第二玻璃片200进行钢化处理,使钢化后的第一玻璃片100和第二玻璃片200的表层均形成压应力,当第一玻璃片100和第二玻璃片200受到外力时,会首先抵消

掉第一玻璃片100和第二玻璃片200的表层压应力,以提高第一玻璃片100和第二玻璃片200的强度,从而提高了植入抗菌层400后的抗菌玻璃的强度,降低了抗菌玻璃因碰撞而发生破碎的几率,进而提高了抗菌玻璃的使用安全性。

50.需要说明的是,本技术的抗菌玻璃是由第一玻璃片100、第二玻璃片200以及热塑性膜片300通过热压合贴合。在抗菌玻璃的制备过程中,首先需要将第一玻璃片100和第二玻璃片200通过热塑性膜片300进行粘结。在粘结过程中,需要将橡胶圈紧密套在由热塑性膜片300、第一玻璃片100和第二玻璃片200组合而成的玻璃总成周圈,从橡胶圈上引出一根抽气管,对合片后的玻璃总成进行真空抽气,然后将抽真空后的玻璃总成进行低温保压,压力要求-0.9bar~1.0bar,温度控制在80℃~100℃,以实现第一玻璃片100、第二玻璃片200和热塑性膜片300的初步黏合。通过对玻璃总成进行抽真空处理,能够防止第一玻璃片100和第二玻璃片200之间的热塑性膜片300发生褶皱,或者在第一玻璃片100和第二玻璃片200之间形成气泡,从而提高了抗菌玻璃的品质和良率。将初步粘合后的玻璃总成放置在高温高压的密闭环境,保温保压40分钟左右,温度控制在135℃~140℃,压力控制在11.5bar~12.0bar,以实现第一玻璃片100、第二玻璃片200和热塑性膜片300的完全密封粘合。

51.进一步需要说明的是,在将第一玻璃片100、第二玻璃片200和热塑性膜片300压合成夹层玻璃后,需要向第一玻璃片100和第二玻璃片200背向热塑性膜片300的一侧分别植入抗菌层400。在将抗菌层400植入的过程中,需要将抗菌组合物涂覆于第一玻璃片100和第二玻璃片200背向热塑性膜片300的一侧,并在30℃~40℃的加热条件下放置24h,使得抗菌组合物植入到玻璃结构中。之后,将植入了抗菌层400的夹层玻璃,放置在固化室烘干,烘箱温度设定在90℃~110℃,烘烤时间为8min~12min,以在第一玻璃片100和第二玻璃片200背向热塑性膜片300的一侧均形成抗菌层400,并形成抗菌玻璃。

52.可以理解的是,相关技术中的抗菌玻璃中植入玻璃结构中的抗菌成分主要包括银或者含有银的化合物等无机金属抗菌材料。然而,由于抗菌玻璃的强度较低,玻璃的结构稳定性相对较差,银离子的容易从玻璃结构中不断缓释,缓释出的银离子容易被空气氧化并发生变色,从而导致抗菌玻璃发生变色。而本技术中,通过对第一玻璃片100和第二玻璃片200进行钢化处理,提高了第一玻璃片100和第二玻璃片200的表面应力,抗菌玻璃的结构稳定性显著提升,降低了抗菌玻璃中的银离子被空气氧化的几率,从而降低了第一玻璃片100和第二玻璃片200发生变色的几率,进而降低了抗菌玻璃发生变色的几率。

53.本实用新型实施例提供一种抗菌玻璃,该抗菌玻璃通过将第一玻璃片100和第二玻璃片200进行钢化处理,且钢化后的第一玻璃片100和钢化后的第二玻璃片200的背向热塑性膜片300的一侧均植入有抗菌层400,从而提高了抗菌玻璃的强度和刚度,降低了抗菌玻璃破裂的几率,提高了抗菌玻璃的使用安全性。

54.参考图1和图2,在上述实施例的基础上,第二玻璃片200的正投影位于第一玻璃片100内;第二玻璃片200和热塑性膜片300的正投影形状相同;第一玻璃片100的厚度大于第二玻璃片200的厚度。

55.参考图2,在本实施例中,第二玻璃片200的正投影可以位于第一玻璃片100内,例如第一玻璃片100的面积大于第二玻璃片200的面积,效果。当抗菌玻璃作为汽车的挡风玻璃时,面积较大的第一玻璃片100可以朝向汽车的外侧,面积较小的第二玻璃片200可以朝向汽车的内侧。

56.参考图1,在一些实施例中,第一玻璃片100的厚度大于第二玻璃片200的厚度,从而实现不对称玻璃的粘合,相对于现有技术中采用相同厚度的两块玻璃进行粘合,本技术实施例的抗菌玻璃的厚度显著降低,降低了抗菌玻璃的重量。当将本技术的抗菌玻璃用于汽车挡风玻璃时,能够降低汽车的重量,从而有利于降低汽车的油耗。在一示例性实施例汇中,当将抗菌玻璃用于汽车上时,较厚的第一玻璃片100可以朝向于汽车外侧,较薄的第二玻璃片200可以朝向于汽车内,从而能够通过较厚的第一玻璃片100抵抗外部环境的撞击和划伤,从而提高了抗菌玻璃的耐久度和使用寿命。

57.在上述实施例的基础上,第一玻璃片100的厚度大于等于3.0mm且小于等于5.0mm。第二玻璃片200的厚度大于等于0.5mm且小于等于1.6mm。

58.在具体实现时,第一玻璃片100的厚度和第二玻璃片200的厚度之后可以小于等于5.5mm,从而使抗菌玻璃的厚度小于现有技术中汽车玻璃的厚度5.96,从而能够降低抗菌玻璃的重量。在一示例性实施例中,第一玻璃片100的厚度可以为3.5mm,第二玻璃片200的厚度可以为1.1mm,由第一玻璃片100、第二玻璃片200和热塑性膜片300压合后的抗菌玻璃的厚度小于等于5.5mm。

59.在上述实施例的基础上,第一玻璃片100为物理钢化玻璃,第二玻璃片200为化学钢化玻璃。

60.可以理解的是,较厚的玻璃一般采用物理钢化法进行玻璃的钢化,较薄的玻璃则采用化学钢化法进行钢化。进而结合上述第一玻璃片100和第二玻璃片200的厚度范围可知,第一玻璃片100可以使用物理钢化法进行钢化,第二玻璃片200可以采用化学钢化法进行钢化。

61.需要说明的是,物理钢化称为淬火钢化。它是将普通玻璃在加热炉中加热到接近玻璃的软化温度(600℃)时,通过自身的形变消除内部应力,然后将玻璃移出加热炉,再用多头喷嘴将高压冷空气吹向玻璃的两面,使其迅速且均匀地冷却至室温,即可制得钢化玻璃。

62.在一示例性实施例中,采用高铝玻璃作为第二玻璃片200时,第二玻璃片200的化学钢化的工艺流程为:在加热炉加热至熔融软化状态,高铝玻璃逐步成型,成型稳定后急速退火,冷却得到刚度较强的化学钢化玻璃。其中钢化参数设定,加热时间8s~100s,加热温度600℃~660℃,风机转速100rpm~1450rpm,钢化风压1300mmwc~2900mmwc,钢化风量105m3/s~133m3/s。

63.参考图1,在上述实施例的基础上,热塑性膜片300的厚度大于等于0.38mm且小于等于0.76mm。

64.参考图1,在本实施例中,当热塑性膜片300的厚度小于0.38mm时,由于热塑性膜片300过薄,导致热塑性膜片300对第一玻璃片100和第二玻璃片200的粘合力较弱,且当抗菌玻璃破碎时,第一玻璃片100或第二玻璃片200的碎片容易掉落,从而导致安全隐患。当热塑性膜片300的厚度大于0.76mm时,由于热塑性膜片300较厚,会导致第一玻璃片100和第二玻璃片200的热帖合时间较长,且容易导致热塑性膜片300在热帖合过程中容易产生褶皱或者气泡,从而影响抗菌玻璃的质量。

65.参考图1,在上述实施例的基础上,热塑性膜片300的光线透过率大于等于0%且小于等于95%。

66.可以理解的是,热塑性膜片300的光线透过率可以根据抗菌玻璃的使用场景进行调整。在一示例性实施例中,若抗菌玻璃作为汽车两侧车门的侧挡风玻璃,则可以使用光线透过率较低的热塑性膜片300作为第一玻璃片100和第二玻璃片200的粘结层,使形成后的抗菌玻璃具有较低的透光率,从而能够降低射入汽车内的光线,并能够起到隔热的作用。此外较低的光线透过率还可以提高对车内的隐私保护。

67.参考图1,在上述实施例的基础上,热塑性膜片300为聚乙烯醇缩丁醛膜片或者醋酸乙烯共聚物膜片。在一些实施例中,热塑性膜片300可以由聚乙烯醇缩丁醛(polyvinyl butyral,pvb)制备得到,也可以由醋酸乙烯共聚物(ethylene vinyl acetate copolymer,eva)。需要说明的是,聚乙烯醇缩丁醛膜片,具有较高的透明性、耐寒性、耐冲击、耐紫外辐照,与玻璃之间具有良好的粘结力。通过使用聚乙烯醇缩丁醛膜片能够保证第一玻璃片100和第二玻璃片200之间具有较高的粘结稳定性的同时,能够保证制备得到的抗菌玻璃均有较高的透明性,且由于其具有较高的耐寒性和耐紫外线辐射性,从而能够提高热塑性膜片300的使用寿命,进而能够提高抗菌玻璃的使用寿命。

68.参考图1和图2,在上述实施例的基础上,热塑性膜片300为透明膜片、白色膜片、渐变色膜片、灰色膜片和黑色膜片中的其中一种。在一示例性实施例中,若热塑性膜片300作为汽车的车门的侧挡风玻璃时可以为黑色膜片,能够提高对车内隐私的保护;若热塑性膜片300作为汽车的前挡风玻璃和后挡风玻璃时,则可以使用透明膜片,从而能够获得较高的透光率,有利于驾驶者通过前挡风玻璃和后挡风玻璃观察汽车外的路况。

69.参考图1,在上述实施例的基础上,第二玻璃片200的外边缘为弧形面210。

70.参考图1,在本实施例中,在抗菌玻璃的使用过程中,例如将抗菌玻璃作为汽车的侧挡风玻璃时,抗菌玻璃的外周边缘处可以使用保护胶条进行防护,防止抗菌玻璃的边缘处碎裂或产生划痕。若抗菌玻璃的第二玻璃片200较薄,使得该第二玻璃片200的外边缘处较为锋利,容易将保护胶条划伤,而通过将第二玻璃片200的外边缘处理为弧形面210,能够使第二玻璃片200的外边缘处钝化,从而降低第二玻璃片200划伤保护胶条的几率,提高了抗菌玻璃的实用性。

71.可以理解的是,抗菌玻璃中的第一玻璃片100的外边缘也可以处理为弧形面,从而能够降低抗菌玻璃的边缘锋利度,由于第一玻璃片100和第二玻璃片200的外边缘均进行了弧形面的处理,从而降低了对保护胶条的损坏,提高了密封性能,且进一步提高抗菌玻璃的实用性。在一示例性实施例中,第一玻璃片100的外边缘的弧形面可以通过倒圆角处理得到,所形成的圆角半径可以为1.75mm。

72.参考图1,本实用新型实施例的第二方面提供一种车辆,该车辆包括上述的抗菌玻璃。

73.在一示例性实施例中,抗菌玻璃可以作为车辆上位于车门处的侧挡风玻璃,还可以用于车辆的强挡风玻璃和后挡风玻璃,或者可以用于车辆顶部的天窗玻璃。通过将本技术实施例的抗菌玻璃应用于车辆上,能够提高车辆上玻璃的强度和刚度,从而能够提高车辆的使用安全性。

74.最后应说明的是:以上实施方式仅用以说明本实用新型的技术方案,而非对其进行限制;尽管参照前述实施方式对本实用新型已经进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述实施方式所记载的技术方案进行修改,或者对其中部

分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型实施方式技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。