基于液体连续相撞击流的cl-20中间体生产工艺优化方法

技术领域

1.本发明属于工业生产流程优化领域,具体涉及一种基于液体连续相撞击流的cl-20生产工艺优化方法。

背景技术:

2.cl-20由美国海军研究中心于1987年最先合成出来,是一种立体笼形、多硝基多环硝铵聚合物,为白色或无色晶体,是一种高能量密度材料。

3.cl-20生产工艺参考文章编号:1006-9941(2003)00-0004-04,采用多步氢解反应构建hbiw的笼型结构,整个过程反应时间极长,且难以充分反应。

4.撞击流(impinging streams, is)最初的构思,就是通过两股气-固两相流高速相向流动撞击,在撞击瞬间达到极高的相间相对速度,从而极大地强化相间传递。

5.作为概念,由苏联科学家elperin在1961年首先提出,原初构想,是使两股等量气体充分加速固体颗粒后形成的气-固两相流同轴高速相向流动并在两加速管的中间即撞击面上互相撞击。两股高速两相流撞击的结果,形成了一个高度湍动、颗粒浓度最高的撞击区(impingement zone),为强化热、质传递提供了极好的条件。

6.撞击流的最初构思,是针对强化气固相间传递过程。

7.以下列举常见的撞击流应用。

8.1. 气体连续相撞击流气体连续相撞击流(gas-continuous impinging streams, gis)的共同特点:以气体为连续相,连续相黏度低,与分散相密度差大,操作的撞击速度高。从而导致撞击区湍动强烈,相间相对速度很大,分散相颗粒/液滴可以在两股相向流体间做往复渗透振荡运动。

9.在两相密度相差很大的体系如气-固悬浮体中,颗粒因惯性可从一股流体渗入另一股反向流体,并在开始渗入反向流的瞬间,相间相对速度达到最大。渗入反向流后,颗粒又因反向气流的摩擦阻力而减速;达到零速度后又被该气流反向加速向撞击面运动,随后渗入原来的气流。如此减幅振荡往复运动若干次后,颗粒的轴向速度逐渐消失,最后被撞击后转为径向流动的气流带出撞击区。

10.这种撞击流主要应用于加速物质干燥和吸收的过程,但多用于气固相领域。

11.2. 液体连续相撞击流在包括化学和石油化学工业在内的过程工业中,很多过程在液相或以液体为连续相的相态条件下进行;这些过程大多数还涉及化学反应。由于液体属于凝聚态体系,分子运动受到极大的限制。对于在分子尺度上进行的过程,微观混合状况变得非常重要。以发现其有效强化微观混合的优异特性为契机,20世纪90年代以来,撞击流领域的研究明显转向以液体连续相撞击流(liquid-continuous impinging streams,lis)为重点。

12.当以液体为连续相时,分散相通常可以是固体或液体;以气体为分散相显然不是明智的选择,实际意义不大。不论以固体或是液体为分散相,由于连续相黏度大且与分散相

密度差异很小,相间摩擦力很大,分散相颗粒或液滴很快就达到与连续相相同或非常接近的速度并跟随流线运动,不论其初始速度如何。因此,在lis装置正常操作中两相间不可能有很大的相对速度。其次,在撞击面处,由于摩擦力很大、连续相与分散相间密度差很小,分散相颗粒或液滴依靠惯性渗入反向流的倾向很微弱,往复渗透振荡运动难以发生。

13.这种方案在cl-20第一,二部氢解中经过改进可以合理运用。

技术实现要素:

14.为解决cl-20工业生产过程中第一,二部氢解反应时间过长的问题,本发明采用了液体连续相撞击流的工艺优化方案,通过增加反应物的接触面积,从而大大缩短加工时间,达到节约成本提升生产效率的目的。

15.为达到上述目的,本发明的技术方案如下:一种基于液体连续相撞击流的cl-20生产工艺优化方法,包括以下步骤:(1)将氨基磺酸铵水溶液和40%乙二醛水溶液分别充分雾化,得到氨基磺酸铵雾气、乙二醛雾气;(2)将氨基磺酸铵雾气、乙二醛雾气充分加速,速率保持在2m/s-5m/s之间,撞击接触反应;(3)在雾气撞击接触点下方设置一个钢球;(4)撞击接触后的雾气于下方钢球凝结流下,再经过多次雾化、撞击接触反应、凝结流下的循环,得到cl-20中间体;全过程装置内保持与外界隔离。

16.进一步地,步骤(1)中,雾化后的液滴粒径≤0.2mm。

17.进一步地,步骤(1)中,氨基磺酸铵水溶液的浓度为12-14mol/l。

18.进一步地,步骤(1)中,充分雾化前,将氨基磺酸铵水溶液和40%乙二醛水溶液分别预热,使步骤(2)中氨基磺酸铵雾气、乙二醛雾气撞击接触时的温度为40-45℃。

19.进一步地,步骤(2)中,氨基磺酸铵雾气、乙二醛雾气的气流撞击角度为90

°‑

135

°

。

20.进一步地,步骤(3)中,钢球表面镀铬。

21.进一步地,步骤(3)中,钢球的温度为40-45℃,雾气接触点置于钢球上方2-3cm。

22.进一步地,步骤(4)中,反应装置温度控制在恒定40℃。

23.进一步地,步骤(1)至步骤(4)运行的时长10-15h。

24.本发明的有益效果为:1、本发明通过采用液体连续相撞击流的方法,成倍增加了cl-20反应过程中的反应物接触面积。

25.2、本发明通过采用液体连续相撞击流的方法,替代了原方案中的搅拌过程,缩短了加工流程。

26.3、本发明通过成倍增加了cl-20反应过程中的反应物接触面积,大大缩短了反应时长,几乎缩短至原本的十分之一。

27.4、本发明采用液体连续相撞击流缩短反应时长的方法在工业生产上提供了一个新思路,在精细反应过程中打开了一扇新的窗口。

附图说明

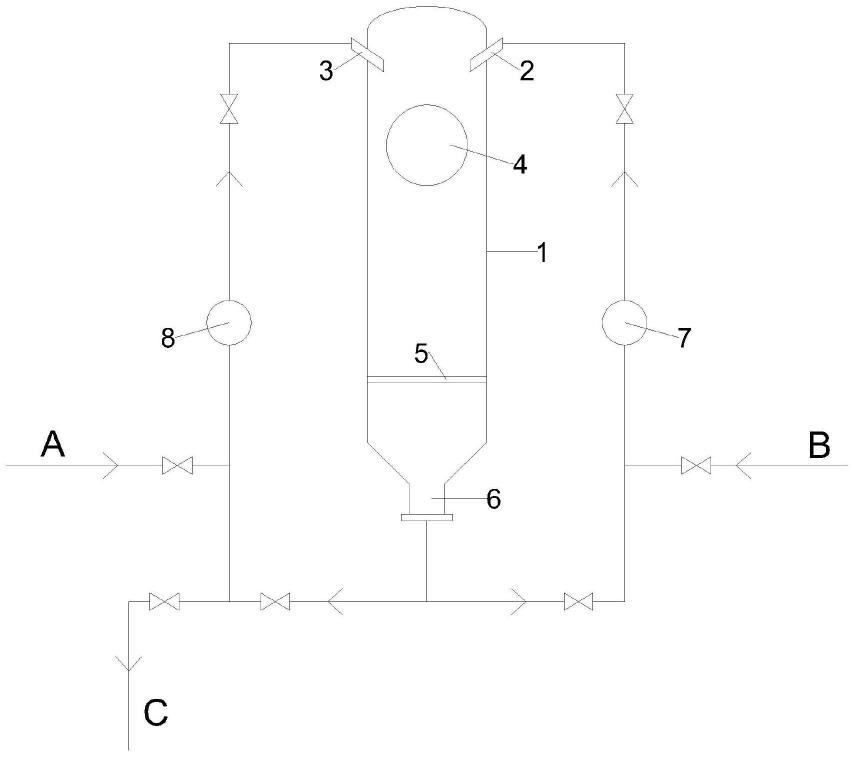

28.图1为本发明液体连续相撞击流装置结构示意图;图2为本发明实施例1对比例1产物的红外光谱图。

29.附图标记:1、反应装置;2、第二雾气进口;3、第一雾气进口;4、钢球;5、滤板;6、凝结液出口;7、第二超声波雾化器;8、第一超声波雾化器。

具体实施方式

30.下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。

31.cl-20中间体的产工艺优化方法:步骤(1):将13mol/l氨基磺酸铵水溶液和40%乙二醛水溶液预热,充分雾化,其中雾化液滴直径小于0.2mm;步骤(2):将雾气充分加速,速率应保持在2m/s-5m/s之间,其中雾气撞击角度为90

°‑

135

°

;雾气撞击接触时的温度为40-45℃;步骤(3):在撞击点下方2cm设置一个钢球,该钢球应镀铬以具有耐腐蚀性,且钢球大小应足够完全承接融合后的溶液,钢球的温度为40-45℃;步骤(4):融合后的液滴于下方钢球凝结流下,再经过多次雾化、撞击接触反应、凝结流下的循环,得到cl-20中间体。

32.全过程装置内保持与外界隔离,且反应装置温度控制在恒定40℃,步骤(1)至步骤(4)运行的时长10-15h。

33.工艺流程及产物cl-20中间体六苄基六氮杂异伍兹烷(hbiw)化学结构如下所示:实施例1步骤(1):将13mol/l氨基磺酸铵水溶液和40%乙二醛水溶液预热,充分雾化,其中雾化液滴直径小于0.2mm。

34.步骤 (2):将雾气加速,速率维持在2.3m/s左右,雾气撞击角度设定为90

°

,雾气撞击接触时的温度保持在40-45℃。

35.步骤(3):在撞击点下方2cm设置一个钢球,该钢球应镀铬以具有耐腐蚀性,且钢球大小应足够完全承接融合后的溶液,钢球的温度控制在40-45℃。

36.步骤(4):融合后的液滴于下方钢球凝结流下,在经过多次雾化、撞击接触反应、凝结留下的循环,得到cl-20的中间体。

37.全过程装置内保持与外界隔离,且反应装置温度控制在恒定40℃,步骤(1)至步骤(4)运行时长为15h。

38.本实施例2经液相色谱测定得反应率为98.8%,符合生产标准。

39.实施例2步骤(1):将13mol/l氨基磺酸铵水溶液和40%乙二醛水溶液预热,充分雾化,其中雾化液滴直径小于0.2mm。

40.步骤 (2):将雾气加速,速率维持在4.8m/s左右,雾气撞击角度设定为135

°

,雾气撞击接触时的温度保持在40-45℃。

41.步骤(3):在撞击点下方2cm设置一个钢球,该钢球应镀铬以具有耐腐蚀性,且钢球大小应足够完全承接融合后的溶液,钢球的温度控制在40-45℃。

42.步骤(4):融合后的液滴于下方钢球凝结流下,在经过多次雾化、撞击接触反应、凝结留下的循环,得到cl-20的中间体。

43.全过程装置内保持与外界隔离,且反应装置温度控制在恒定40℃,步骤(1)至步骤(4)运行时长为10h。

44.本实施例3经液相色谱测定得反应率为98.5%,符合生产标准。

45.实施例3步骤(1):将13mol/l氨基磺酸铵水溶液和40%乙二醛水溶液预热,充分雾化,其中雾化液滴直径小于0.2mm。

46.步骤 (2):将雾气加速,速率维持在3.5m/s左右,雾气撞击角度设定为110

°

,雾气撞击接触时的温度保持在40-45℃。

47.步骤(3):在撞击点下方2cm设置一个钢球,该钢球应镀铬以具有耐腐蚀性,且钢球大小应足够完全承接融合后的溶液,钢球的温度控制在40-45℃。

48.步骤(4):融合后的液滴于下方钢球凝结流下,在经过多次雾化、撞击接触反应、凝结留下的循环,得到cl-20的中间体。

49.全过程装置内保持与外界隔离,且反应装置温度控制在恒定40℃,步骤(1)至步骤(4)运行时长为13h。

50.本实施例4经液相色谱测定得反应率为99.0%,符合生产标准。

51.实施例4液体连续相撞击流装置结构示意图如图1所示,包括反应装置,反应装置顶部设置第一雾气进口和第二雾气进口;第一雾气进口、第二雾气进口下方反应装置内设有钢球,钢球下方设有滤板,反应装置底部设有凝结液出口,凝结液出口通过管路和第一超声波雾化器连接第一雾气进口,凝结液出口还通过管路和第二超声波雾化器连接第二雾气进口;第一超声波雾化器还连接a管路,第二超声波雾化器还连接b管路;凝结液出口还连接c管路;各管路上设有开关阀。

52.工作原理如下:将氨基磺酸铵水溶液和乙二醛水溶液预热,分别从a、b管路进入第一超声波雾化器、第二超声波雾化器充分雾化后加速,然后加速后雾气分别从第一雾气进口、第二雾气进口喷出,撞击接触反应;融合反应后的液滴于下方钢球凝结流下,从凝结液出口排出,再经过第一超声波雾化器、第二超声波雾化器充分雾化后加速、撞击接触反应、凝结流下,重复

以上循环,反应结束后,得到cl-20中间体从凝结液出口通过c管路排出;全过程装置内保持与外界隔离。

53.对比例1步骤(1):将13mol/l氨基磺酸铵水溶液和40%乙二醛水溶液预热,充分雾化,其中雾化液滴直径小于0.2mm。

54.步骤 (2):将雾气加速,速率维持在1.5m/s左右,雾气撞击角度设定为110

°

,雾气撞击接触时的温度保持在40-45℃。

55.步骤(3):在撞击点下方2cm设置一个钢球,该钢球应镀铬以具有耐腐蚀性,且钢球大小应足够完全承接融合后的溶液,钢球的温度控制在40-45℃。

56.步骤(4):融合后的液滴于下方钢球凝结流下,在经过多次雾化、撞击接触反应、凝结留下的循环,得到cl-20的中间体。

57.全过程装置内保持与外界隔离,且反应装置温度控制在恒定40℃,步骤(1)至步骤(4)运行时长为15h。

58.本对比例1经液相色谱测定得反应率为94.6%,不符合标准,反应不完全。

59.实施例1与对比例1的红外谱图如图2所示,对比例1的谱图有多个峰高于实施例1,表明对比例1反应不完全。

60.对比例2步骤(1):将13mol/l氨基磺酸铵水溶液和40%乙二醛水溶液预热,充分雾化,其中雾化液滴直径小于0.2mm。

61.步骤 (2):将雾气加速,速率维持在6m/s左右,雾气撞击角度设定为110

°

,雾气撞击接触时的温度保持在40-45℃。

62.步骤(3):在撞击点下方2cm设置一个钢球,该钢球应镀铬以具有耐腐蚀性,且钢球大小应足够完全承接融合后的溶液,钢球的温度控制在40-45℃。

63.步骤(4):融合后的液滴于下方钢球凝结流下,在经过多次雾化、撞击接触反应、凝结留下的循环,得到cl-20的中间体。

64.全过程装置内保持与外界隔离,且反应装置温度控制在恒定40℃,步骤(1)至步骤(4)运行时长为15h。

65.本对比例2经液相色谱测定得反应率为95.3%,不符合标准,反应不完全。

66.需要说明的是,以上内容仅仅说明了本发明的技术思想,不能以此限定本发明的保护范围,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰均落入本发明权利要求书的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。