1.本技术是关于一种机构强度较佳的金属零件,更精确的说,是关于一种一体冲压成形且具有补强肋的角铁。

背景技术:

2.现有的技术中,l型角铁以机台折弯冲压,而角铁板片在折弯冲压成形过程中被拉伸以至于机械强度变低,而角铁正是锁固连接大型钢架彼此之间的重要零件,现今加强角铁机械强度的设计不外乎是于角铁中间或两侧焊接加强肋条,但这样的作法除了需经过多次加工,增加用料与施工时间成本,因此费时耗料,而外加焊接的加强肋条与角铁间的接合紧密度以及稳固程度也受施工质量和使用时间考验,可能存在负面的影响。

技术实现要素:

3.本技术所要解决的技术问题在于提供一种具有补强肋的角铁,除可强化角铁强度外,并且可以与角铁本体一体弯折冲压成形,不用额外施工或是用料,除了可以节省施工的次数与时间外,更减少整体的材料成本。

4.为达上述目的,本技术提供一种具有补强肋的角铁,其包含:一第一固定板及一第二固定板,第一固定板具有一第一内表面及一第一外表面;第二固定板,具有一第二内表面及一第二外表面;第一固定板与第二固定板互相呈一角度;其中,第一固定板形成至少二凸出于第一内表面且凹入第一外表面的第一加强肋条,且第一加强肋条沿着第一固定板的长度方向平行延伸;第二固定板形成至少二凸出于第二内表面且凹入第二外表面的第二加强肋条,且第二加强肋条沿着第二固定板的长度方向平行延伸;第一加强肋条与第二加强肋条相连接。

5.本技术为一次弯折冲压加工作业,加强肋条成形于第一固定板与第二固定板上,并使用原本金属板材一体冲压制成,不用额外材料,材料成本零增加且制作快速,并能显著提升角铁结构强度,达成高效率、高强度、耐用性佳、应用范围广以及长期使用安全性高,以解决现今角铁强度不足或强化制作施工成本高等问题。

6.有关本技术的其它功效及实施例的详细内容,配合图式说明如下。

附图说明

7.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

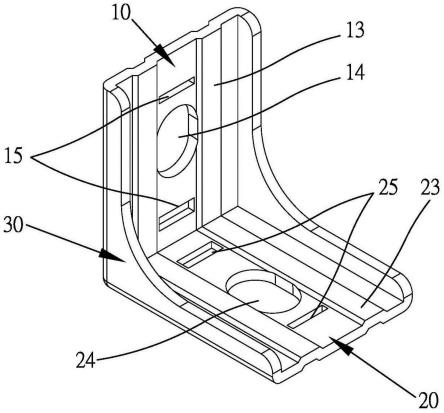

8.图1本技术一实施例角铁正面立体图;

9.图2是本技术一实施例角铁侧视图;

10.图3是本技术一实施例角铁背面立体图;

11.图4是本技术一实施例螺栓锁于角铁上的示意图。

12.符号说明

13.10:第一固定板

ꢀꢀꢀꢀꢀꢀꢀ

11:第一内表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12:第一外表面

14.13:第一加强肋条

ꢀꢀꢀꢀꢀ

14:定位穿孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15:定位部

15.20:第二固定板

ꢀꢀꢀꢀꢀꢀꢀ

21:第二内表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22:第二外表面

16.23:第二加强肋条

ꢀꢀꢀꢀꢀ

24:定位穿孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25:定位部

17.30:角加强部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40:螺栓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41:垫片

具体实施方式

18.在下文的实施方式中所述的位置关系,包括:上,下,左和右,若无特别指明,皆是以图式中组件绘示的方向为基准。

19.请参阅图1至图2。图中所绘示为本技术具有补强肋的角铁的一实施例,其包含一第一固定板10及一第二固定板20,其角铁为金属所制成,例如钢、铁等金属或其合金。从图2侧视面观看,第一固定板10及第二固定板20相连接并使角铁的形状大致成“l”字形。

20.角铁是为机台将金属板弯折,使板材弯折成第一固定板10与第二固定板20两部分,第一固定板10具有一第一内表面11及一第一外表面12,第二固定板20具有一第二内表面21及一第二外表面22,两个固定板之间夹角的角度范围为45

°

~135

°

之间。在本实施例中,前述夹角为90度直角。

21.第一固定板10形成至少二条第一加强肋条13,第一加强肋条13凸出于第一内表面11,并凹入该第一外表面12,此第一加强肋条13是用机台一体冲压第一固定板10,使板材凸出第一内表面11,因此在第一外表面12形成相对的凹入条状,且第一加强肋条13沿着第一固定板10的长度方向延伸。

22.第二固定板20形成至少二条第二加强肋条23,第二加强肋条23凸出于第二内表面21,并凹入第二外表面22,此第二加强肋条23是用机台一体冲压第二固定板20,使板材凸出第二内表面21,因此在第二外表面22形成相对的凹入条状,且第二加强肋条23沿着第二固定板20的长度方向延伸。

23.第一加强肋条13与第二加强肋条23在第一固定板10与第二固定板20的交接处连接。

24.本实施例中,第一加强肋13条数目为二条,且和第一固定板10长度一致,贯穿整个第一固定板10长度方向。第二加强肋条23数目为二条,且和第二固定板20长度一致,贯穿整个第二固定板20长度方向。

25.本技术具有补强肋的角铁更进一步,在第一固定板10与第二固定板20各形成一定位穿孔14、24及二定位部15、25。其中定位穿孔14、24是供螺栓40穿越角铁,使角铁可以栓锁固定在钢架上,定位穿孔14、24可为圆形或椭圆形等配合对应螺栓40的形状。定位部15、25为供角铁与钢架连接锁固时,固定在钢架的凹槽轨道中,使角铁更稳固与钢架结合锁固,而不会使角铁在栓锁固定时歪斜或走位。

26.继续参阅图1至图4,本实施例中第一固定板10与第二固定板20的定位部15、25数量均为二个,而且定位部15、25是沿着第一固定板10与第二固定板20的宽度方向,并相对于定位穿孔14、24两侧设置,定位部15、25是以机台对第一固定板10与第二固定板20冲压方

式,使定位部15、25凸出于第一固定板10与第二固定板20的第一外表面12与第二外表面22,在相对的第一内表面11与第二内表面21则是凹入状态,因此可以减少另外的焊接材料以及制作步骤。

27.从图4中可以看出本实施例第一加强肋条13对称于第一固定板10上的定位穿孔14,于定位穿孔14的两侧平行设置。第二加强肋条23对称于第二固定板20上的定位穿孔24,在定位穿孔24的两侧平行设置。当螺栓40要穿越角铁的定位穿孔14、24,使角铁锁固连接于钢架时,原本必须以垫片41置放在角铁的表面与螺栓40之间,以防止螺栓40锁上后继续转动,若再进阶使用弹簧垫圈在螺栓与角铁之间,则可以更加强紧迫螺栓与角铁的贴密程度,而本技术的第一加强肋条13与第二加强肋条23各自对称于第一固定板10与第二固定板20上的定位穿孔14、24,并于定位穿孔14、24两侧平行设置,且第一加强肋条13与第二加强肋条23各自凸出于第一内表面11与第二内表面21上,因此在使用螺栓40锁固时,无论是否使用垫片41,都可以紧贴住凸起固定板10、20的两个长形加强肋条13、23,使螺栓40可以有效迫紧。而且凸起固定板10、20的两个长形加强肋条13、23本身具有一个弹性变形的空间,因此加强肋条13、23可以替代弹簧垫圈的功能,使螺栓更加稳定锁固贴合在角铁上,并减少结构震动而导致螺栓松脱的情况发生。

28.此外,加强肋条13、23亦可以吸收些许震动,避免螺栓40应长时间的震动而发生松脱。

29.本技术除了在第一固定板10与第二固定板20设置第一加强肋条13与第二加强肋条23外,更进一步在第一固定板10与第二固定板20连接的两侧设置二角加强部30。为了制作角加强部30,在角铁板材的宽度方向预留较多材料,使机台在弯折冲压角铁板片时,可压折出如图所示在对称于角铁的第一固定板10与第二固定板20两侧的角加强部30。此角加强部30结构能够强化角铁的结构强度,施作上仍为一体冲压弯折而成,并不会增加制程的复杂度。

30.本技术的具有补强肋的角铁所有构件,皆为一体弯折冷冲压,因此不用额外施工,减少制作时间与施工次数,亦节省材料的使用,并更强化原本角铁的强度。

31.以上所述的实施例及/或实施方式,仅是用以说明实现本技术技术的较佳实施例及/或实施方式,并非对本技术技术的实施方式作任何形式上的限制,任何本领域技术人员,在不脱离本技术内容所公开的技术手段的范围,当可作些许的更动或修饰为其它等效的实施例,但仍应视为与本技术实质相同的技术或实施例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。