1.本发明涉及真空镀膜技术领域,特别是指一种基于磁控溅射的镀膜系统及方法。

背景技术:

2.在小孔径管内壁磁控溅射镀膜时,薄膜的厚度直接决定了诸如防腐蚀薄膜等功能性薄膜的性能,同时,为了管内壁各处薄膜性能的均衡,薄膜厚度的均匀性也必须处于一个较高的水平;同时,小孔径管内壁镀膜的镀膜时间与薄膜厚度之间的关系难以快速确定,往往需要多次尝试性试验,而试验所带来的人力、物力及财力损失也较高。

技术实现要素:

3.本发明要解决的技术问题是提供一种基于磁控溅射的镀膜系统及方法,以提高薄膜厚度的均匀性,降低镀膜成本。

4.为解决上述技术问题,本发明的技术方案如下:

5.一种基于磁控溅射的镀膜系统,包括:

6.支撑单元,所述支撑单元设置于镀膜所需的真空腔室内,所述支撑单元外部环设有永磁铁,所述永磁铁在靶材表面形成跑道形的封闭磁场;

7.靶材,所述靶材环设于所述永磁体的外部;

8.待镀膜管道,所述待镀膜管道套设于所述靶材的外部,且所述待镀膜管道的通过夹具与所述真空腔室固定连接;

9.电源,所述电源的负极与所述靶材电连接,所述电源的正极与所述真空腔室电连接,并在所述靶材与所述真空腔室间形成电场,在所述永磁铁产生的磁场以及所述电场的共同作用下,所述靶材表面的原子逸出并溅射到所述待镀膜管道的内壁上沉积成膜。

10.可选的,所述的基于磁控溅射的镀膜系统,还包括:

11.套筒,所述套筒设置于所述靶材与所述永磁体之间,且套设于所述永磁体的外部;

12.所述套筒具有供所述支撑单元和所述永磁铁穿过的开口,以及容纳所述支撑单元和所述永磁铁的腔体。

13.可选的,所述靶材环设于所述套筒的外壁上,且所述靶材的一端通过金属卡箍固定于所述套筒的外壁上。

14.可选的,所述套筒与所述永磁铁的间隙处设有冷却水流道。

15.可选的,所述夹具包括:

16.筒体,所述筒体为具有容纳所述待镀膜管道的空腔结构的圆柱体;

17.与所述筒体一端固定连接的法兰;

18.与所述筒体另一端螺接的底盖。

19.可选的,所述法兰与所述真空腔室的顶部固定连接。

20.可选的,所述筒体的长度大于所述待镀膜管道的长度;在进行镀膜时,所述待镀膜管道由下至上插入所述筒体的内部,并通过所述筒体与所述底盖螺接将所述待镀膜管道容

置于所述空腔结构内。

21.可选的,所述底盖上开设有供所述靶材穿过的开口,且所述开口的直径等于所述待镀膜管道的内径。

22.可选的,所述待镀膜管道与所述靶材同轴装配。

23.本发明的实施例还提供一种基于磁控溅射的镀膜方法,应用于如上述所述的镀膜系统,所述方法包括:

24.提供一靶材;

25.将所述靶材贯穿待镀膜管道设置;

26.固定于真空腔室顶部的支撑单元上的永磁铁,所述永磁铁在所述靶材的表面形成跑道形的封闭磁场;

27.在预设镀膜时间内,控制电源为所述靶材供电,并控制电流处于辉光放电需要的电流范围内,在电场和磁场产生的共同作用下,所述靶材表面发生磁控溅射,所述靶材表面的原子逸出,溅射到所述待镀膜管道的内壁上沉积成膜。

28.本发明的上述方案至少包括以下有益效果:

29.本发明的上述方案,通过在真空腔室中的支撑单元上设置永磁铁,并依次靶材、待镀膜管道套设于所述永磁铁的外部;在进行镀膜时,为所述靶材通电,在电场及磁场产生的共同作用下,所述靶材表面发生磁控溅射,所述靶材表面的原子逸出并溅射到所述待镀膜管道的内壁上并沉积成膜,以提高薄膜厚度的均匀性。

附图说明

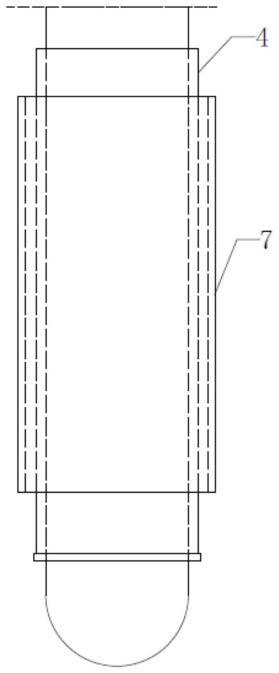

30.图1是本发明实施例提供的镀膜系统的局部结构主视图;

31.图2是本发明一可选实施提供的镀膜系统的局部结构的剖视图;

32.图3是本发明一可选实施提供的夹具的主视图;

33.图4是本发明一可选实施提供的夹具与待镀膜管道的装配示意图;

34.图5是本发明一可选实施例提供的薄膜厚度与镀膜时间的关系曲线图。

35.附图标号说明:1、支撑单元;2、套筒;3、金属卡箍、4、靶材;5、永磁铁;6、冷却水流道;7、待镀膜管道;8、法兰;9、螺栓螺母;10、筒体;11、底盖;12、真空腔室顶部。

具体实施方式

36.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本发明的示例性实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

37.如图1和图2所示,本发明的实施例提出一种基于磁控溅射的镀膜系统,包括:

38.支撑单元1,所述支撑单元1设置于镀膜所需的真空腔室内,所述支撑单元1外部环设有永磁铁5,所述永磁铁5在所述4表面形成跑道形的封闭磁场;

39.靶材4,所述靶材4环设于所述永磁体5的外部;

40.待镀膜管道7,所述待镀膜管道7套设于所述靶材4的外部,且所述待镀膜管道7的通过夹具与所述真空腔室固定连接;

41.电源,所述电源的负极与所述靶材4电连接,所述电源的正极与所述真空腔室电连接,并在所述靶材4与所述真空腔室间形成电场;所述永磁铁5产生的磁场以及所述电场的共同作用下,所述靶材4表面的原子逸出并溅射到所述待镀膜管道7的内壁上沉积成膜。

42.该实施例中,所述真空腔室可以是磁控溅射炉体内的真空腔室,并为所述待镀膜管道7提供镀膜所需的封闭环境;所述支撑单元1可以通过法兰连接于真空腔室顶部12上,在进行镀膜时,所述支撑单元1进行旋转;所述支撑单元1可以是长方体,也可以是圆柱体,且所述支撑单元1的内部可以开设有空腔,以减轻自身重量,便于镀膜时进行旋转;所述支撑单元1可以使用耐腐蚀、防水、无磁性的材料制作;所述支撑单元1的外部环设有多个永磁铁5,所述永磁铁5可以在所述靶材4的表面附近形成一个跑道形的封闭磁场;

43.进一步的,所述靶材4设置于所述永磁铁5的外围,其材质可用选用金属铜,所述靶材4可以是一个完整的、一体成型的筒状结构,也可以是通过多根大小相同的靶材拼接而成;所述靶材4的长度大于所述永磁铁5的长度,以保证所述永磁铁5产生的磁场长度不超过所述靶材4的长度,进一步保证在所述靶材4表面形成的溅射区域均在所述靶材4的长度范围内,保证镀膜时溅射出来的原子均为靶材原子,以保证薄膜的纯度;这里所述靶材4的尺寸可以是:内径为24mm,外径为29mm,长度为90mm,优选的,可以通过3根该尺寸的靶材拼接在一起后形成长270mm的镀膜靶材,在镀膜过程中可以在靶材表面形成一个长度约为23cm的跑道形溅射区域,3根所述靶材4拼接后的长度大于所述待镀膜管道7的长度,所述跑道形溅射区域在长度上可以覆盖住所述待镀膜管道7,应当知道的是,当使用单根靶材时,单根靶材的长度应大于所述待镀膜管道7的长度,以保证在长度方向上所述待镀膜管道7内壁上沉积的薄膜厚度均匀;所述待镀膜管道7可以通过夹具固定连接在所述真空腔室顶部12上,且所述待镀膜管道7的内径大于所述靶材4的外径;通过调整所述夹具的高度,可以使所述待镀膜管道7的两端均位于溅射区域内;这里所述待镀膜管道7可以选用不锈钢材质,其尺寸可以是:外径为50mm,壁厚0.5mm,长度为200mm;

44.在安装时,将所述待镀膜管道7套设于所述靶材4的外部,以实现对所述待镀膜管道7的内壁进行镀膜,避免在管道外壁沉积,降低了镀膜过程中管道外壁的污染,同时也可以提高磁控溅射镀膜时靶材的利用率,提升了镀膜效率;优选的,所述待镀膜管道7的长度小于所述永磁铁5的长度,以保证所述待镀膜管道7的内壁上均可以实现成膜,同时可以保证所述靶材4形成的溅射区域的两端均位于所述待镀膜管道7的长度之外,进而保证所述待镀膜管道7长度范围内靶材原子溅射速率分布均匀,以提高薄膜厚度均匀性;

45.在进行镀膜时,根据所述永磁铁5产生的磁场,以及靶材4通电后在所述靶材4和所述真空腔室间产生的电场的共同作用下,所述靶材4表面会产生磁控溅射现象,可以使所述靶材4表面的原子逸出,溅射到所述待镀膜管道7的管道内壁上成膜。

46.本发明的一可选实施例中,所述靶材4与所述待镀膜管道7同轴装配。

47.该实施例中,所述靶材4与所述待镀膜管道7同轴设置,在进行镀膜时,所述永磁铁5在所述支撑单元1的带动下旋转,在所述靶材4表面形成的跑道形封闭磁场亦随之匀速旋转,进而在所述待镀管道内壁均匀成膜;当然在实际安装过程中,在将所述待镀膜管道7套设于所述靶材4外部时,应保证所述待镀膜管道7的内壁与所述靶材4的外壁,二者间距离的不均匀度低于10%。

48.本发明的一可选实施例中,所述的基于磁控溅射的镀膜系统,还可以包括:

49.套筒2,所述套筒2设置于所述靶材4与所述永磁体5之间,且套设于所述永磁体5的外部;

50.所述套筒2具有供所述支撑单元1和所述永磁铁5穿过的开口,以及容纳所述支撑单元1和所述永磁铁5的腔体。

51.该实施例中,所述套筒2可以设为具有开口及空腔的圆柱体,所述套筒2开口的一端与所述真空腔室顶部12固定连接;所述套筒2的直径大于所述永磁铁5的直径,并套设于所述永磁铁5的外部;优选的,所述套筒2可以选用防水、耐腐蚀、无磁性的材料,如不锈钢等;

52.进一步的,所述靶材4环设于所述套筒2的外壁上,应当知道的是,所述靶材4可以设置为一根直径大于所述套筒2直径的筒状结构,以套设于所述套筒2的外部,也可以是多个长度较短的筒状结构拼接而来;所述靶材4的下端通过金属卡箍3固定于所述套筒2的外壁上。

53.如图2所示,本发明的一可选实施例中,所述套筒2与所述永磁铁5的间隙处设有冷却水流道6。

54.该实施例中,由于所述套筒2的直径大于所述永磁铁5的直径,所述套筒2与所述永磁铁5相邻的间隙位置处可以形成冷却水流道6,在镀膜过程中,可以通过向所述冷却水流道6注入冷却水,实现对所述靶材4的冷却降温,避免在镀膜过程中,因所述靶材4温度升高,而影响薄膜的质量;同时所述套筒2的设置,可以使所述靶材4不直接与冷却水接触,进而可使用遇水反应的金属作为靶材,同时在更换靶材时,不需要拆开整个柱靶,使靶材更换更为方便。

55.本发明的一可选实施例中,对所述夹具进行说明,如图3和图4所示,所述夹具包括:

56.筒体10,所述筒体10为具有容纳所述待镀膜管道7的空腔结构的圆柱体;

57.与所述筒体10一端固定连接的法兰8;

58.与所述筒体10另一端螺接的底盖11。

59.该实施例中,所述筒体10的内部设有供所述待镀膜管道7贯穿的空腔;所述筒体10的第一端与所述法兰8可以是焊接固定,也可以是一体成型,所述筒体10的第一端通过所述法兰8与所述真空腔室顶部12固定连接,第二端通过所述底盖11进行封闭,进而可以对所述筒体10内的所述待镀膜管道7起到支撑作用;

60.进一步的,所述筒体10的长度大于所述待镀膜管道7的长度;在进行镀膜时,所述待镀膜管道7由下至上插入所述筒体10的内部,所述筒体10与所述底盖11螺接将所述待镀膜管道7容置于所述空腔内;

61.优选的,所述筒体10的第二端的外壁上设置有外螺纹,所述底盖11的内侧设置有内螺纹,通过所述外螺纹与所述内螺纹螺接配合,将所述待镀膜管道7固定于所述筒体10的空腔结构中,同时通过所述筒体10的内壁与所述待镀膜管道7的外壁配合,限定所述待镀膜管道7的位置,进而保证所述待镀膜管道7与所述靶材4的同轴度,保证薄膜厚度的均匀性。

62.本发明的一可选实施例中,所述底盖11上开设有供所述靶材4穿过的开口,且所述开口直径等于所述待镀膜管道7的内径,以便于所述底盖11可以将所述待镀膜管道7封闭于所述筒体10内,调整所述待镀膜管道7与所述靶材4的同轴度;优选的,所述筒体10内径与所

述待镀膜管道7外径之差不超过1mm。

63.如图3所示,本发明的一可选实施例中,所述法兰8与所述真空腔室的顶部固定连接。

64.该实施例中,所述法兰8可以通过多个螺栓螺母9与所述真空腔室顶部12螺接固定;通过调节所述螺栓螺母9的高度,使所述待镀膜管道7的两端均处于所述靶材4形成的溅射区域范围内,保证所述待镀膜管道7的内壁上均可以均匀沉积成膜;同时可以通过调节所述螺栓螺母9与所述真空腔室顶部12的连接位置,调整所述待镀膜管道7与所述靶材4的同轴度,保证所述待镀膜管道7内壁上的不同位置与所述靶材4表面距离的不均度不超过10%,提高溅射原子沉积成膜的膜厚均匀性。

65.本发明的实施例还一种基于磁控溅射的镀膜方法,应用于如上述任一项实施例所述的镀膜系统,所述方法包括:

66.步骤11;提供一靶材4;

67.步骤12;将所述靶材4贯穿待镀膜管道7设置;

68.步骤13;固定于真空腔室顶部的支撑单元1上的永磁铁5,所述永磁铁5在所述靶材4的表面形成跑道形的封闭磁场;

69.步骤14;在预设镀膜时间内,控制电源为所述靶材4供电,并控制电流处于辉光放电需要的电流范围内,在电场和磁场的共同作用下,所述靶材4表面发生磁控溅射,所述靶材4表面的原子逸出,溅射到所述待镀膜管道7的内壁上沉积成膜。

70.该实施例中,将永磁铁5固定于支撑单元1的外部,套筒2套设于所述永磁体5与所述支撑单元1的外部,将所述靶材4套设在所述套筒2外部,并通过金属卡箍3将所述靶材4的一端与所述套筒2固定连接;将待镀膜管道7通过夹具进行装夹,调整所述夹具上螺栓螺母9的高度,使所述待镀膜管道7的两端均位于所述靶材4形成的溅射区域内,同时通过调整所述夹具上螺栓螺母9的位置,可保证管所述待镀膜管道7内壁面上的不同位置与所述靶材4表面距离的不均匀度不超过10%;

71.在预设镀膜时间内,控制电源为所述靶材4供电,并控制电流处于辉光放电需要的电流范围内,在电场以及所述永磁铁5产生的旋转磁场的共同作用下,所述靶材4表面的原子逸出,溅射到所述待镀膜管道7的管道内壁成膜;

72.在进行镀膜时,所述真空腔室内的真空度其与设备的具体构造有关,不同设备的真空规安装位置不同,反应出的镀膜靶材表面镀膜气体的压力也不尽相同;优选的,所述真空度应控制不大于5pa;

73.所述预设镀膜电流的控制精度优于5%,使所述靶材4表面溅射区域在旋转过程中,位于不同角度时的镀膜速率维持一致,进而提高成膜厚度的均匀性;优选的,所述预设镀膜电流应控制不大于1a,以保持电场强度相对恒定,避免电场强度变化引起镀膜气体产生的离子密度变化,导致不同时刻镀膜速率不同,影响薄膜厚度的均匀性;

74.所述预设镀膜时间可以根据实际所需膜厚的需求进行设定;在具体应用时,在工艺参数不变的情况下,可通过多次不同镀膜时间的镀膜试验,绘制特定工艺参数下薄膜厚度与时间的关系曲线,在工艺参数相差不大的情况下,可以参考所述关系曲线确定薄膜厚度为所需定值时对应需要的镀膜时间。

75.优选的,所述预设镀膜时间可以分别设置为10min、20min、40min及60min,在对应

的预设镀膜时间内重复上述步骤11-14,并得到如如图5所示的、预设镀膜时间为10min到60min内的薄膜厚度与时间关系曲线图;

76.进而可以依据所述关系曲线图,在相似工艺条件下进行镀膜时,可以根据所需的目标薄膜厚度通过插值法获得对应目标镀膜时间,按照所得的目标镀膜时间进行一次镀膜试验,将试验得到的薄膜厚度与所需的目标薄膜厚度进行比较,根据二者之差调整镀膜时间,并依据调整后的镀膜时间进行镀膜,保证获得目标薄膜厚度;

77.本发明的上述实施例通过使用夹具以及高控制精度的镀膜电流,能够实现小孔径管道内壁磁控溅射镀膜产生的薄膜厚度均匀性控制,提高薄膜厚度均匀性;通过获取薄膜厚度与时间关系曲线即可确定相似工艺条件下所需要的镀膜时间,避免多次尝试性试验带来的人力、物力及财力损失,降低镀膜成本。

78.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。