1.本技术属于空气调节技术领域,具体涉及一种采用无翅片微管换热器的二氧化碳空调热泵系统。

背景技术:

2.制冷空调系统广泛应用于各类制冷和空气调节场合。在温室效应广泛被重视的大背景下,各个空调行业掀起了替代现有制冷剂的热潮,在家用空调中传统的r22由于存在一定的odp和较高的gwp值,将逐渐被r410a、r290等其他环保制冷剂替代。基于环保要求,环境友好型工质co2的应用引起学术界和工业界的高度重视。与r134a和 r1234yf 相比,co2的低温室效应指数(gwp=1)、破坏臭氧潜能值低(odp=0)、不可燃性、无毒以及稳定的化学性质都具明显优势。co2的蒸发潜热较大,单位容积制冷量相当高,故压缩机及部件尺寸较小。二氧化碳以其低廉的价格、安全无害、环保等诸多优势受到广泛商家的青睐,但co2排热与吸热过程在跨临界状态下进行,要求以其为工质的换热器有较高的耐压能力。传统换热器并不足以承受如此的高压,通过优化集流管等方式提高爆破压力必须大幅度增加集流管和扁管厚度从而提高耐压能力,这使得换热器的重量进一步增加。

技术实现要素:

3.针对现有技术存在的空调系统中传统换热器耐压能力不够、制冷效率低的问题,本发明的目的在于提供一种采用无翅片微管换热器的二氧化碳空调热泵系统。本发明使用的无翅片的微管换热器,微管水力直径小于2mm,较小的直径可以承受更高的压力,有利于二氧化碳制冷剂的安全、稳定、高效工作。

4.本发明是通过以下技术方案实现的:一种采用无翅片微管换热器的二氧化碳空调热泵系统,包括通过管道依次连接构成回路的压缩机、冷凝器、节流装置、蒸发器和储液器,冷凝器和蒸发器均是采用微管换热器,微管换热器包括金属列管组件以及设置于金属列管组件两端的两个缓冲管腔,其中一个缓冲管腔上设有冷媒进口,另一个缓冲管腔上设置有冷媒出口;金属列管组件是由多排金属管组合排列而成,所有金属管的水力直径全部小于2mm,且金属管的外表面无翅片。

5.进一步地,金属管的壁厚为0.08mm~0.6mm,以便能够承受二氧化碳系统的高压需求。

6.进一步地,冷凝器和蒸发器的微管换热器结构中,微管换热器的一侧外均设置有风机,风机对金属列管组件进行吹风换热;所述金属列管组件的结构中,同排金属管的尺寸相同,不同排金属管的水力直径先逐渐减小、再逐渐增大,不同排金属管分别对齐排列且中心点位于同一直线上,风机吹出的风沿着从第一排金属管向最后一排金属管的方向吹动。

7.进一步地,所述金属列管组件的多排金属管的管外壁之间是等间距顺序排列,沿着风机吹风的水平方向,不同排金属管的水力直径先逐渐均匀减小、再逐渐均匀增大,第一排金属管的水力直径为1mm,相邻下一排金属管的水力直径以0.15~0.25mm的幅度逐渐均匀

减小,直至中间最细金属管的水力直径达到0.4~0.5mm,然后以同样0.15~0.25mm的幅度逐渐均匀增大金属管的水力直径,直至最后一排金属管的水力直径重新达到1mm。

8.进一步地,金属管的水力直径逐渐均匀减小或者逐渐均匀增大的幅度为0.2mm,最细金属管的水力直径为0.4mm,即不同排金属管的水力直径排序方式依次为:1、0.8、0.6、0.4、0.6、0.8和1mm。

9.进一步地,风机吹风的速度是0.5~0.7m/s,金属管的管壁厚均为0.1mm。

10.进一步地,同排金属管以及不同排金属管的管外壁间距均在0.08~0.2mm范围内。

11.进一步地,同排金属管以及不同排金属管的管外壁间距均在0.1mm。

12.可选的,金属管微管采用铜管,具有加工制造过程容易,碳排放少的优势。铜材本身的杀菌和耐腐蚀,抗高压等特点,可满足空气质量要求较高或其他特殊场合的应用需求,具有较大的耐受压力和极高的换热效率。

13.可选的,所用制冷剂为二氧化碳。

14.进一步地,压缩机的出口设置有压力传感器和温度传感器,压缩机的出口通过管路连接冷凝器的进口,冷凝器的出口设置有温度传感器,冷凝器的出口通过节流装置与蒸发器的进口连接,蒸发器的出口设置有温度传感器,蒸发器的出口通过储液器与压缩机的进口由管路连接,形成制冷循环通路;其中,储液器与压缩机的进口之间的管路上设置有压力传感器。

15.进一步地,节流装置采用毛细管。

16.相较于现有技术,本发明取得的技术效果如下:1)本发明通过减小金属管的水力直径获得更加高效的换热器系统,而且本发明所述的较小直径的金属管可以承受更高的压力,有利于二氧化碳制冷剂的安全、稳定、高效工作;微管换热器采用顺序排列,沿着风吹动方向的管径可以适当变化,以便尽最大可能的减小风阻,从而减小压力损失,提高二氧化碳制冷系统的整体效率。

17.2)本发明所采用的不同管径排布的换热器,相比统一管径排布能够减小空气侧压降,提高换热效率。本发明不同管径排布设计形成的圆管之间的空穴区和滞止区要明显少于统一管径排布。空穴区和滞止区的减小,改善了颗粒的流动性和换热性,吹风通过金属列管组件的整个过程的平均流速得到提高,表面换热系数上升,总换热量增大。

18.3)本发明整体系统只需要对微管换热器的管径进行适当的变化,大幅度的简化系统构造,使得系统具有更高的可靠性。

19.4)本发明不仅取得了更好的空调控制和节能效果,而且本发明并不采用对人体有毒有害有强烈腐蚀性的除湿溶液以及固体吸附质,具有环保健康以及非常高的安全特性优势;同时,还具备结构紧凑、便于后期维护和产品升级,成本低和运行可靠等优点。

20.5)与传统统一管径排布的换热器相比,不同管径组合排布的换热器材料消耗更少,重量更轻。相同功率的换热器,组合管径比统一管径通常节省25%以上成本,同时,组合管径换热器的制冷剂冲灌量相比统一管径也显著降低,通常减少20%~30%。

附图说明

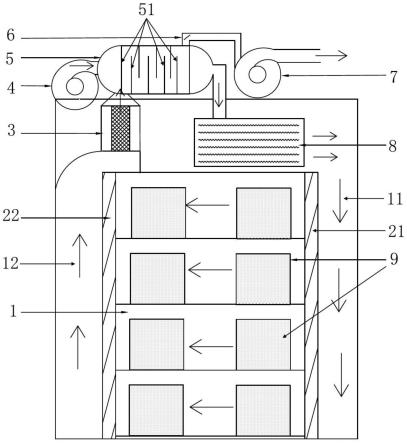

21.图 1 为本技术的采用无翅片微管换热器的二氧化碳空调热泵系统示意图;图1中包括储液器1,压缩机2,冷凝器3,蒸发器4,毛细管5,金属列管组件6,缓冲管

腔7。

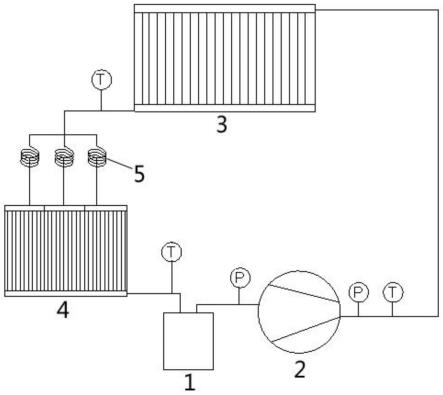

22.图 2 为本技术的无翅片微管换热器的结构示意图。

23.图3为本技术的微管换热器内部金属管顺序排列的结构示意图。

24.图4a为本发明设计采用的不同管径排布的换热器空气侧压降的仿真结果。

25.图4b为统一用1mm管径排布的换热器空气侧压降的仿真结果。

具体实施方式

26.下面结合具体实施例对本发明作进一步说明,但本发明的保护范围并不限于此。

27.实施例:对照图1一种采用无翅片微管换热器的二氧化碳空调热泵系统,包括通过管道依次连接构成回路的压缩机2、冷凝器3、节流装置、蒸发器4和储液器1,冷凝器3和蒸发器4均是采用微管换热器结构,微管换热器包括金属列管组件6以及设置于金属列管组件6两端的两个缓冲管腔7,其中一个缓冲管腔7上设有冷媒进口,另一个缓冲管腔7上设置有冷媒出口;金属列管组件6是由多排不同水力直径的金属管组合排列而成,同排金属管的尺寸相同,所有金属管的水力直径全部小于2mm,且金属管的外表面无翅片。

28.进一步地,所述节流装置采用毛细管5。

29.本实施例中,为了最大程度的承受二氧化碳系统的高压需求,采用金属管微管的壁厚为0.1mm~0.6mm。

30.进一步的,微管抗高压,拥有较大的耐受压力和极高的换热效率。

31.本技术的二氧化碳空调热泵系统包括如上述的微通道换热器。

32.本发明的系统中,微管换热器的一侧设置有风机,用于对金属列管组件6进行吹风换热;所述金属列管组件6的多排金属管是等间距顺序排列,沿着风机吹风的水平方向,不同排金属管的水力直径先逐渐均匀减小、再逐渐均匀增大,第一排金属管的水力直径为1mm,相邻下一排金属管的水力直径以0.15~0.25mm的幅度逐渐均匀减小,直至中间最细金属管的水力直径达到0.4~0.5mm,然后以同样0.15~0.25mm的幅度逐渐均匀增大金属管的水力直径,直至最后一排金属管的水力直径重新达到1mm。对照图3中,不同排金属管分别对齐排列且中心点位于同一直线上。

33.作为优选,金属管的水力直径逐渐均匀减小或者逐渐均匀增大的幅度为0.2mm,最细金属管的水力直径为0.4mm,即不同排金属管的水力直径排序方式依次为:1、0.8、0.6、0.4、0.6、0.8和1mm。

34.作为优选,风机吹风的速度是0.5~0.7m/s,金属管的管壁厚均为0.1mm,同排金属管以及不同排金属管的管外壁间距均在0.1mm。

35.在制冷模式下,压缩机2的排气口通过管路连接冷凝器3的进口,冷凝器3的出口通过节流装置与蒸发器4的进口连接,蒸发器4的出口通过储液器1与压缩机2的进气口由管路连接,形成制冷循环通路。

36.具体地,在制冷模式下,所述压缩机2排气口与冷凝器3的进口连接,所述压缩机2的进气口与储液器1的出气口连接。所述储液器1的出气口和所述压缩机2的进气口之间设置有压力传感器,可监测制冷剂的状态。所述压缩机2将制冷剂压缩至高温高压后进入所述冷凝器3,所述压缩机2排气口与所述冷凝器3的进口之间设置有压力传感器和温度传感器,

可监测制冷剂的状态。制冷剂在所述冷凝器3中冷却后,通过节流装置进入所述蒸发器4,所诉冷凝器3的出口与所述蒸发器4的进口之间设置有温度传感器,可监测制冷剂状态。制冷剂在所述蒸发器4进行热量交换,未能在所述蒸发器4内完全蒸发的制冷剂液体通过所述蒸发器4的出口流入所述储液器1内,进一步吸热后的制冷剂蒸汽进入所述压缩机2的进气口,完成制冷循环。

37.:具体地,本发明设计采用的不同管径排布的换热器,与统一用1mm管径排布的换热器,在风机对金属列管组件6的一侧进行吹风,风机吹风的速度是0.6m/s,金属列管组件6的另一侧空气压降的仿真进行对比,实验过程的条件以及结果如下:1)本发明设计采用的不同管径排布的换热器结构包括:金属管的水力直径逐渐均匀减小或者逐渐均匀增大的幅度为0.2mm,最细金属管的水力直径为0.4mm,即不同排金属管的水力直径排序方式依次为:1、0.8、0.6、0.4、0.6、0.8和1mm。同排金属管以及不同排金属管的管外壁间距均在0.1mm,金属管的管壁厚均为0.1mm。

38.2)统一用1mm管径排布的换热器结构包括:所有金属管的水力直径均为1mm,同排金属管以及不同排金属管的管外壁间距均在0.1mm,金属管的管壁厚均为0.1mm。

39.3)本发明设计采用的不同管径排布的换热器空气侧压降(空气侧压降即是风吹过换热器的金属列管组件6的上游侧与下游侧之间的压降)的仿真结果如图4a所示,统一用1mm管径排布的换热器空气侧压降的仿真结果如图4b所示,结果表明:采用统一管径排布的换热器空气侧压降为5.173pa,采用不同管径排布的换热器空气侧压降为3.951pa。本设计采用的不同管径排布的换热器的空气侧压降相比统一管径排布的换热器减少了23.6%。

40.本发明设计采用的不同管径排布的换热器,与统一用1mm管径排布的换热器相比,不同管径排布设计形成的圆管之间的空穴区和滞止区要明显少于统一管径排布。空穴区和滞止区的减小改善了颗粒的流动性和换热性。

41.另外,设计采用的不同管径排布的换热器,与统一用0.4mm管径排布的换热器相比,虽然0.4mm管径排布设计形成的圆管之间的空穴区较少,但滞止区还是较多。

42.与传统统一管径排布的换热器相比,不同管径组合排布的换热器材料消耗更少,重量更轻。相同功率的换热器,组合管径比统一管径通常节省25%以上成本,同时,组合管径换热器的制冷剂冲灌量相比统一管径也显著降低,通常减少20%~30%。

43.本发明的实施例中所提供的一种采用无翅片微管换热器的二氧化碳空调热泵系统,能够尽最大可能的减小风阻,从而减小压力损失,提高二氧化碳制冷系统的整体效率。

44.本说明书所述的内容仅仅是对发明构思实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。