1.本发明涉及电子材料加工设备相关技术领域,具体为一种电子材料加工快速定位装置及快速定位方法。

背景技术:

2.电子材料生产线上多需要对pcb板进行检测和点焊,在对pcb板进行检测和点焊的过程中需要对pcb板进行固定和定位,为了能够提升pcb板检测和点焊的效率,现有pcb板多采用传送带进行传输,并且pcb板的拾取和固定多由工作人员手动完成,在手动拾取和固定的过程中需要投入工作人员较多的时间,进而导致pcb板检测和点焊的效率无法被进一步地提升,因此,特提出一种能够对pcb板进行快速定位固定的装置,来减少工作人员时间的投入,以加快pcb板检测和点焊的进程,提高工作效率。

技术实现要素:

3.本发明的目的在于提供一种电子材料加工快速定位装置及快速定位方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种电子材料加工快速定位装置及快速定位方法,包括用于pcb板传输的传送带和用于控制传送带运行状态的逻辑控制器,传送带正对的两侧设置有限位板,两个限位板正对两侧的内壁均开设有活动槽,活动槽的内部通过齿条连接有夹持板,夹持板伸入活动槽内部的一端设置有滑动电机,滑动电机的动力输出轴通过丝杆与齿条啮合,为夹持板的滑动提供动力来源。

5.传送带的侧壁开设有活动孔,活动孔的内部滑动安装有活动杆,活动孔远离开口端的内壁和活动杆的端部均固定有触片,两个触片均通过导线与逻辑控制器的输入端连接,逻辑控制器的输出端通过导线与滑动电机的输入端连接,实现夹持板与pcb板之间的停靠。

6.在传送带侧壁内部相邻的活动孔内部的触片通过导线串联,位于相邻活动孔内部的活动杆端部的触片通过导线串联,提升能够反馈信号的活动孔的密度,使得逻辑控制器对pcb板位置的判断更加准确。

7.在进一步的实施例中,夹持板伸入活动槽内部的一端开设有与齿条相匹配的滑动孔,滑动电机的侧面与滑动孔一侧的内壁固定,滑动孔远离滑动电机一侧的内壁通过辊轮与齿条远离滑动电机的一侧贴合,使夹持板与齿条之间相对滑动的更加顺畅。

8.在进一步的实施例中,滑动孔与滑动电机固定的内壁安装有两个与齿条啮合的齿轮,两个齿轮在滑动孔的侧壁对称设置,夹持板伸出活动槽端部的两侧为弧形结构,降低夹持板与pcb板之间初次接触时受到的阻力。

9.在进一步的实施例中,两个触片均为薄壳型结构,活动孔的内壁和活动杆的端部均一体设置有多个固定支架,触片的边缘处通过触角与固定支架插接,活动杆伸出活动孔的一端为t字型结构,活动孔的顶端与活动杆相匹配。

10.在进一步的实施例中,夹持板伸出活动槽的一端转动安装有多个缓冲辊,夹持板的端部于相邻的缓冲辊之间开设有气孔,夹持板的内部开设有与气孔贯通的气腔,气孔的内壁固定有伸缩气囊,气腔的内部通过管道连接有气泵,气泵的输入端通过导线与逻辑控制器的输出端连接,伸缩气囊能够对缓冲辊之间的空间进行填充,可以增加夹持板与pcb板侧面之间的接触面积,提升夹持固定的效果。

11.在进一步的实施例中,延垂直于传送带传送方向排列的且相邻的活动孔内部的触片之间串联有电阻,相邻列的活动孔内部触片之间串联的电阻的阻值均不相同,传送带靠近限位板的侧面固定有电刷,位于同列的活动孔对应一个电刷,方便逻辑控制器对活动孔进行编号。

12.在进一步的实施例中,限位板的侧壁开设有与电刷相匹配的u型结构的刷槽,刷槽正对的两侧内壁分别通过导线与逻辑控制器的输出端连接,电刷由两个u字型结构的触杆组成,且两个触杆分别与活动孔内壁的触片以及活动杆端部的触片串联。

13.优选的,基于上述一种电子材料加工快速定位装置及快速定位方法,具体包括如下步骤:

14.t1、传送带以一定的周期进行启停,当pcb位于传送带顶面时,对活动杆产生压力,致使活动杆端部的触片和活动孔内壁的触片贴合,通过触片之间形成的通路,使得逻辑控制器对pcb板于传送带顶面的位置进行一定的区域锁定;

15.t2、逻辑控制器闭合滑动电机的电路,实现夹持板延着活动槽在传送带的顶面滑动,两个夹持板伸出活动槽的端部能够使pcb板在传送带的顶面发生一定角度的偏转,当pcb板相远离两侧与传送带相远离两侧平行时,逻辑控制器闭合气泵电源,气泵向气腔内部鼓入空气,使伸缩气囊伸出气孔并与pcb板的侧面贴合,实现对pcb板的固定;

16.t3、pcb板相远离侧面与传送带相远离侧面平时时,相邻的内部触片贴合的活动孔排列方向与传送带侧面方向平行,逻辑控制器以此作为滑动电机的断开信号,以及闭合气泵电源的信号。

17.与现有技术相比,本发明的有益效果是:

18.本发明中记载了一种电子材料加工快速定位装置及快速定位方法,通过传送带的周期性启停,能够为传送带顶面活动孔的位置提供基准点,进而方便逻辑控制器通过接收的电平信号,对pcb板的位置进行判断,同时,通过相邻活动孔内部触片之间串联的电阻,使得未在同列的触片向逻辑控制器发出的信号存在一定的差异性,进而能够使逻辑控制器对各列活动孔施行编号标记,可以使夹持板与pcb板之间停靠的误差更小,有利于工作效率的提升。

附图说明

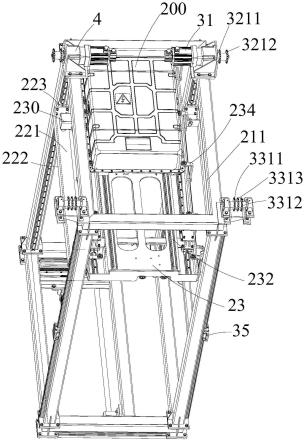

19.图1为本发明实施例传送带结构图;

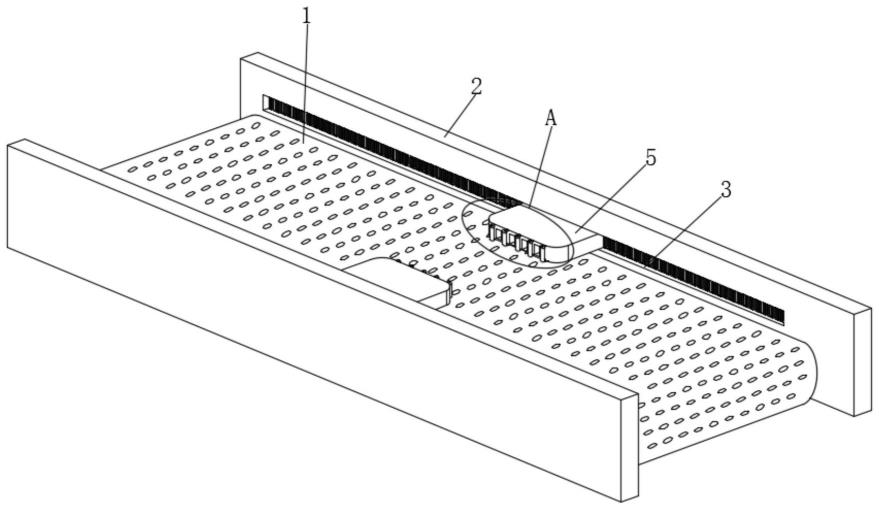

20.图2为本发明实施例图1中a处结构放大图;

21.图3为本发明实施例夹持板平剖图;

22.图4为本发明实施例爆炸图;

23.图5为本发明实施例图4中b处结构放大图;

24.图6为本发明实施例逻辑控制器逻辑框图;

25.图7为本发明实施例2电刷结构图。

26.图中:1、传送带;2、限位板;3、活动槽;4、齿条;5、夹持板;51、滑动孔;52、辊轮;53、齿轮;54、缓冲辊;55、气孔;56、气腔;57、伸缩气囊;58、气泵;6、滑动电机;7、丝杆;8、活动孔;9、活动杆;10、触片;101、固定支架;102、触角;103、电刷;104、刷槽;105、触杆。

具体实施方式

27.在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

28.实施例1

29.请参阅图1-6,本实施例提供了一种电子材料加工快速定位装置,包括用于pcb板传输的传送带1和用于控制传送带1运行状态的逻辑控制器,此处的逻辑控制器可以采用现有技术中的plc,plc利用其内部强大的算力以及容量较大的ram,能够为各组垂直于传送带1传输方向的活动孔8进行编号,方便逻辑控制器对pcb板在传送带1顶面位置区域的掌握。

30.当需要对pcb板进行检测和点焊时,plc内部的时钟电路控制传送带1以一定周期进行启停,且每一次传送带1的周期性启停,均能够将传送带1侧壁作为基准点的活动孔8停放在传送带1的端部处,进而有利于逻辑控制器对滑动电机6的运行状态控制的更加地精确。

31.传送带1正对的两侧设置有限位板2,限位板2对夹持板5提供支撑,并且能够通过其自身与传送带1之间贴合的特性,有利于对信号传输线路的隐藏。

32.两个限位板2正对两侧的内壁均开设有活动槽3,活动槽3对夹持板5的行进轨迹进行限制,位于两个限位板2侧面的活动槽3尺寸相同且等高,能够使两个夹持板5对pcb板夹持的更加稳定。

33.活动槽3的内部通过齿条4连接有夹持板5,两个夹持板5相靠近的端部能够与pcb板相远离的侧面贴合,进而能够实现对pcb板的夹持。

34.夹持板5伸入活动槽3内部的一端设置有滑动电机6,滑动电机6的动力输出轴通过丝杆7与齿条4啮合,通过丝杆7与齿条4之间的啮合,在能够对夹持板5提供滑行动力的同时,还能够对夹持板5于活动槽3内部的位置进行固定,提升夹持板5对pcb板夹持的稳定性。

35.传送带1的侧壁开设有活动孔8,活动孔8为活动杆9提供活动空间,活动杆9处于常态时能够伸出活动孔9,进而可以在传送带1的顶面形成较多的凸起,能够增加传送带1与pcb板之间的摩擦力,使pcb板的传输更加地稳定。

36.活动孔8的内部滑动安装有活动杆9,活动杆9先与pcb板的侧面接触,受到压力的活动杆9能够向活动孔8的内部滑动,进而通过两个触片10的贴合,使逻辑控制器能够对pcb板的所在区域进行预判。

37.活动孔8远离开口端的内壁和活动杆9的端部均固定有触片10,两个触片10均通过导线与逻辑控制器的输入端连接,通过触片10贴合的方式使逻辑控制器接收电平信号,能够简化电平产生电路,进而降低电路设计的成本。

38.逻辑控制器的输出端通过导线与滑动电机6的输入端连接。

39.在传送带1侧壁内部相邻的活动孔8内部的触片10通过导线串联,位于相邻活动孔8内部的活动杆9端部的触片10通过导线串联,通过相邻活动孔8内部触片10的串联,能够使触片10成对导通,进而使被施压活动杆9的区域与pcb板对传送带1顶面覆盖的区域更加相似,使夹持板5在活动槽3内部停靠的位置与pcb板之间更加接近。

40.夹持板5伸入活动槽3内部的一端开设有与齿条4相匹配的滑动孔51,方便夹持板5与齿条41之间的安装,同时能够使夹持板5严格地延着齿条4所在方向行进。

41.滑动电机6的侧面与滑动孔51一侧的内壁固定,滑动孔51远离滑动电机6一侧的内壁通过辊轮52与齿条4远离滑动电机6的一侧贴合,通过辊轮52能够降低活动孔51与齿条4外壁之间的摩擦力,可以使夹持板5与齿条4之间相对滑动的更加顺畅,降低滑动电机6的动能损耗。

42.滑动孔51与滑动电机6固定的内壁安装有两个与齿条4啮合的齿轮53,通过齿轮53能够实现滑动孔51安装滑动电机6侧壁与齿条4之间的隔离,并且能够有效防止丝杆7与齿条4之间相对转动时,出现夹持板5与齿条4之间相对偏转的情况发生,能够保证夹持板5可以延着齿条4所在方向行进,有利于夹持板5对pcb板的夹持和摆正。

43.于活动孔8内部伸出的活动杆9,能够防止pcb板与夹持板5之间接触时,在传送带1的顶面滑动,进而使得,夹持板5在与pcb板侧面接触时,能够使pcb板在传送带1顶面滑动,实现pcb板在传送带1顶面的摆正。

44.两个齿轮53在滑动孔51的侧壁对称设置,夹持板5伸出活动槽3端部的两侧为弧形结构。

45.两个触片10均为薄壳型结构,进而能够对两者触片10侧面的金属导体施行隐藏,能够使只有在活动杆9受到压力时,触片10才能够被导通,进而提升逻辑控制器信息采集的准确性。

46.活动孔8的内壁和活动杆9的端部均一体设置有多个固定支架101,触片10的边缘处通过触角102与固定支架101插接,固定支架101可以有效防止触片10接触并在复位时,与活动孔8或者活动杆9之间发生相对位移的情况。

47.活动杆9伸出活动孔8的一端为t字型结构,活动孔8的顶端与活动杆9相匹配。

48.夹持板5伸出活动槽3的一端转动安装有多个缓冲辊54,缓冲辊54能够降低pcb板侧面与夹持板5侧面之间的冲击力,并且还能够降低pcb板侧面与夹持板5侧面之间的摩擦力,防止pcb板侧面出现损伤。

49.夹持板5的端部于相邻的缓冲辊54之间开设有气孔55,夹持板5的内部开设有与气孔55贯通的气腔56,气孔55的内壁固定有伸缩气囊57,伸缩气囊57伸出气孔55时,不仅能够对相邻缓冲辊54之间的空间进行填充,增加夹持板5与pcb板侧面的接触面积,提升夹持固定效果,还能够有效实现夹持板5与pcb板侧面之间的软贴合,防止pcb板侧面的损坏。

50.气腔56的内部通过管道连接有气泵58,气泵58的输入端通过导线与逻辑控制器的输出端连接。

51.实施例2

52.请参阅图6-7,在实施例1的基础上做了进一步改进:现有的一些pcb板生产厂家多采用光电系统,对pcb板进行检测,利用机械手臂对pcb板触点进行点焊,因此,对于上述已经采用高精尖自动化设备的生产线来说,需要将pcb板所在位置的识别更加地精确,才能够

做到不影响生产效率的提升。

53.延垂直于传送带1传送方向排列的且相邻的活动孔8内部的触片10之间串联有电阻,相邻列的活动孔8内部触片10之间串联的电阻的阻值均不相同,通过触片10之间的电阻,能够使逻辑控制器输入端接收的电信号存在一定的差异性,由此能够对触片10贴合的活动孔8的位置进行初步地判断。

54.通过触片10之间的阻值,能够使逻辑控制器对pcb板所在位置的判断更加地精确,降低夹持板5与pcb板之间停靠时的误差。

55.由于pcb板与传送带1之间接触的面,均会对活动杆9施加压力,致使,通过对触片10导通的活动孔8所在位置的排列,使得逻辑控制器能够对pcb板的形状进行一定判断,进而能够使pcb板的夹持更加地快捷。

56.传送带1靠近限位板2的侧面固定有电刷103,位于同列的活动孔8对应一个电刷103,简化触片10与逻辑控制器之间信号传输的跨度,同时还能够实现信号传输线路的隐藏,减少用电安全隐患,降低电路设计难度。

57.为保证电信号传递的稳定性,限位板2的侧壁开设有与电刷103相匹配的u型结构的刷槽104,刷槽104正对的两侧内壁分别通过导线与逻辑控制器的输出端连接。

58.为防止电信号传输时出现相互干扰的情况,电刷103由两个u字型结构的触杆105组成,且两个触杆105分别与活动孔8内壁的触片10以及活动杆9端部的触片10串联。

59.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。