1.本技术涉及医药化工行业,具体涉及一种风扫装置。

背景技术:

2.喷雾干燥塔是医药化工行业中的一种常用设备,尤其在中药行业中使用率更高。现有喷雾干燥塔通过风扫设备去除内壁上的药粉,由于气孔的风力较小或受力不平衡及风扫间隔时间长等原因,对于粘性及吸潮性较强的中药粉末不能完全吹落,造成药粉收率较低,或出现人为铲料等不合规现象。

技术实现要素:

3.基于上述问题,本技术提供了一种风扫装置,缩短了风扫的时间间隔,刮落顽固的粘壁药粉,提高药粉的收率。

4.本技术的一个实施例提供一种风扫装置,包括:基座,内部为空腔,所述基座上设有进风口;支架,可旋转的设置于所述基座上,所述支架的内部设有气体流道,所述支架的一端穿入所述空腔,所述气体流道与所述空腔连通;传动件,设置于所述基座的空腔内,所述传动件带动所述支架旋转;风扫杆,设置于所述支架上,所述风扫杆的壁上设置多个吹风孔,所述吹风孔与所述支架的气体流道连通;其中,所述风扫杆的数量为多个,多个所述风扫杆绕所述支架的轴线圆周均布。

5.可选地,相邻所述风扫杆的吹风孔在竖直方向上交错设置。

6.可选地,在水平方向上,所述吹风孔的轴线与被风扫设备内壁之间的夹角为30

°

~60

°

。

7.可选地,所述风扫杆上设有刮片,所述刮片用于刮除被风扫设备内壁上的药粉;相对所述支架的旋转方向,所述刮片位于所述吹风孔的后方。

8.可选地,所述刮片上设有导向槽,所述风扫杆的外壁上设有导向柱,所述导向柱穿过所述导向槽,以使所述刮片相对所述风扫杆可滑动。

9.可选地,所述导向槽相对所述刮片侧壁倾斜30

°

~60

°

。

10.可选地,相邻所述风扫杆上的刮片在竖直方向上交错设置。

11.可选地,所述风扫杆包括:竖直杆部;倾斜杆部,连接所述竖直杆部,所述竖直杆部位于所述倾斜杆部的上方;所述支架包括:竖直支撑部,所述竖直支撑部的一端穿入所述基座的空腔;水平支撑部,一端连接所述竖直支撑部,另一端连接所述风扫杆的倾斜杆部;倾斜支撑部,一端连接所述竖直支撑部,另一端连接所述风扫杆的竖直杆部。

12.可选地,所述的风扫装置还包括多个筢子,所述筢子的一端连接所述支架,另一端延伸至所述基座外侧。

13.可选地,所述筢子包括:连接杆,由所述支架向下倾斜设置;多个筢齿,设置于所述连接杆上,由上至下多个所述筢齿的长度依次增加。

14.本技术的风扫装置,多个风扫杆沿圆周均布,缩短风扫间隔及药粉粘壁时间,风扫

装置的稳固性及平衡性加强;在水平方向上,吹风孔的轴线与被风扫设备内壁之间的夹角在30

°

~60

°

之间,倾斜吹到内壁上的强风更有利于扫落药粉;刮片刮落顽固的粘壁药粉;筢子将基座周围的药粉输送至引风口,避免浪费,提高药粉收率。

附图说明

15.为了更清楚地说明本技术的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图,而并不超出本技术要求保护的范围。

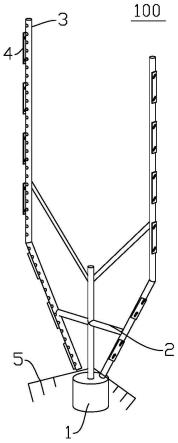

16.图1为本技术风扫装置的示意图;

17.图2为本技术基座的示意图;

18.图3为本技术风扫杆的局部视图;

19.图4为本技术风扫杆的俯视图;

20.图5为本技术刮片的示意图;

21.图6为本技术刮片的主视图;

22.图7为本技术风扫装置的主视图;

23.图8为本技术筢子的示意图。

具体实施方式

24.下面结合本技术实施例中的附图,对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部实施例。基于本技术中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

25.如图1所示,本技术的一个实施例提供一种风扫装置100。风扫装置100包括基座1、支架2、传动件和风扫杆3。通过各个部件的配合,风扫装置100可强力清除喷雾干燥塔内壁上的药粉,提高药粉的收率。

26.如图2所示,本实施例的基座1为圆柱状,可选地,根据需要,基座1也可设置为其他形状。基座1内部为空腔11,基座1的底部设有进风口12。进风口12连通罗茨风机,罗茨风机产生的气流通过进风口12进入空腔11。

27.支架2设置于基座1上,支架2可绕竖直方向的轴旋转。支架2的底端穿过基座1的顶面进入空腔11中。支架2的内部设有气体流道,支架2的气体流道与空腔11连通,空腔11内的气流可进入气体流道。

28.传动件设置于基座的空腔11内,可选的,传动件为齿轮。传动件连接支架2,通过外部驱动器驱动,传动件带动支架2旋转。

29.如图3所示,风扫杆3设置于支架2上,支架2带动风扫杆3旋转。风扫杆3的内部中空,风扫杆3的壁上设置多个吹风孔31。支架2的气体流道连通风扫杆3的吹风孔31。气流通过支架2的气体流道进入风扫杆3中,并通过风扫杆3吹出。吹风孔31吹出的气流实现对喷雾干燥塔内壁的风扫。

30.可选地,多个吹风孔31由风扫杆3的顶端至底端依次排列,提高风扫杆3的扫略面

积。

31.风扫杆3的数量为多个,多个风扫杆3绕支架2的竖直方向的轴线圆周均布。本实施例中,风扫杆3的数量两个。设置多个风扫杆3,在支架2的转速一定的情况下,缩短风扫间隔时间,减少药粉粘壁几率。

32.可选地,本技术一个实施例中,相邻风扫杆3的吹风孔31在竖直方向上交错设置。错位分布的吹风孔31有利于减少风扫死角,减少药粉粘壁几率,提高药粉收率。

33.如图4所示,本实施例的吹风孔31沿水平方向延伸。相对支架2的旋转方向,吹风孔31位于风扫杆3的前侧。在水平方向上,吹风孔的轴线l1与被风扫设备内壁之间的夹角α为30

°

~60

°

。吹风孔的轴线l1与被风扫设备内壁之间的夹角α定义为吹风孔的轴线l1与被风扫设备内壁的切线l2的夹角,其中,被风扫设备内壁的切线l2为吹风孔的轴线l1和被风扫设备内壁的交点处被风扫设备内壁的切线。吹风孔31吹出的气流以倾斜的方向,而非垂直于喷雾干燥塔内壁的方向,冲击挂壁的药粉,更有利于将药粉吹落。

34.可选地,本技术一个实施例中,在水平方向上,吹风孔的轴线l1与被风扫设备内壁之间的夹角α为45

°

。以45

°

倾斜吹出的气流对挂壁药粉的风扫效果最好。

35.如图5所示,可选地,本技术一个实施例中,风扫杆3上设有刮片4。多个刮片4在风扫杆3由上至下依次设置。相对支架2的旋转方向,刮片4位于吹风孔31的后方。刮片4紧贴喷雾干燥塔内壁,当吹风孔31吹出的气流不能将挂壁药粉吹落时,刮片4刮除喷雾干燥塔内壁上的顽固药粉。刮片4的材质可选择为聚四氟乙烯。

36.可选地,本技术一个实施例中,刮片4上设有倾斜的导向槽41,风扫杆3的外壁上设有导向柱32,导向柱32穿过导向槽41,以使刮片4相对风扫杆3可滑动。刮片4在刮壁过程中若遇到较大阻力时,可以通过导向槽41适当滑动以防刮片4及风扫杆3受损。

37.如图6所示,进一步的,导向槽41与刮片侧壁之间的夹角β的大小为30

°

~60

°

。可选地,夹角β为45

°

,有利于对刮片4及风扫杆3的保护。

38.如图7所示,可选地,本技术一个实施例中,相邻风扫杆3上的刮片4在竖直方向上交错设置。在竖直方向上错位分布的刮片4有利于减少刮片4的刮除死角,提高收粉率。进一步的,不同风扫杆3上的刮片4的扫略面相互覆盖,减轻单根风扫杆3的载重负荷,又保证刮壁过程无死角。

39.可选地,本技术一个实施例中,风扫杆3包括竖直杆部33和倾斜杆部34。倾斜杆部34连接竖直杆部33,竖直杆部位33于倾斜杆部31的上方。风扫杆3的整体形状与喷雾干燥塔的内壁相应,便于对挂壁的药粉进行风扫。

40.支架2包括竖直支撑部21、水平支撑部22和倾斜支撑部23。竖直支撑部21的底端穿入基座的空腔11中。水平支撑部22的一端连接竖直支撑部21,另一端连接风扫杆的倾斜杆部34。倾斜支撑部23位于水平支撑部22的上方,倾斜支撑部23的一端连接竖直支撑部21,另一端连接风扫杆的竖直杆部33。呈树状的支架2有利于提高风扫装置100旋转时的稳定性。

41.如图8所示,可选地,本技术一个实施例中,风扫装置100还包括多个筢子5。多个筢子5绕支架2的轴线圆周均布。本实施例的筢子5的数量为两个。筢子5的一端连接支架2,另一端倾斜向下延伸至基座1外侧。筢子5旋转跟随支架2旋转时,将基座1周围积累的药粉筢至喷雾干燥塔的引风口,并通过引风输送至旋风分离器等收集系统,避免浪费,提高药粉收率。

42.可选地,本技术一个实施例中,筢子5包括连接杆51和多个筢齿52。连接杆51的一端连接支架2,另一端向下倾斜延伸。多个筢齿52设置于连接杆51上,由上至下多个筢齿52的长度依次增加,有利于对基座1周围积累的药粉的输送。可选地,筢子5的材质为304或316l不锈钢。

43.实施例1

44.以g25型喷雾干燥机为例描述现有风扫装置为1根设有吹风口的风扫杆,无其他配套设施。

45.以桂枝茯苓胶囊浸膏喷雾干燥为例,对比本技术与现有风扫装置

46.表1药粉收率的比较

[0047][0048][0049]

表1数据可判断,相比现有风扫装置,本技术针对吸湿性及粘性较强药粉,设置多个风扫杆,缩短药粉粘壁时间,减少药粉在喷雾干燥塔内壁结块的可能,在此基础上针对“顽固”药粉是设置了刮片,最后对喷雾干燥塔椎体底部死角藏粉,通过筢子输送至引风口,提高药粉的一次性收率。

[0050]

表2各指标成分含量比较

[0051][0052]

表2数据可判断,相比现有喷雾干燥技术在保持喷雾干燥操作工艺参数相同的条件下,利用本技术的风扫装置生产时,由于药粉粘壁几率大大降低,则药粉受热时间大大缩短,故指标性成分受热破坏率降低,含量明显增高。

[0053]

表3药粉结块比例

[0054][0055]

表3数据可判断,相比现有风扫装置技术,本技术技术大大降低了粘壁药粉的几率,喷雾后药粉均在第一时间被风扫装置清理至干燥塔底部并通过筢子输送至药粉收集系

统,故药粉成块比例大大降低,后续减少粉碎过程,提高生产效率的同时降低了生产成本。

[0056]

以上对本技术实施例进行了详细介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明仅用于帮助理解本技术的技术方案及其核心思想。因此,本领域技术人员依据本技术的思想,基于本技术的具体实施方式及应用范围上做出的改变或变形之处,都属于本技术保护的范围。综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。