1.本发明属于激光陀螺制造技术领域,尤其涉及一种激光陀螺电极及制造方法。

背景技术:

2.激光陀螺是一种高精度、高可靠、长寿命的惯性仪表,广泛用于运载火箭、卫星飞船、导弹武器、航空飞机、潜艇舰船等领域。主要部件为零膨胀微晶玻璃制成的谐振腔,整块微晶玻璃内部加工有高精度的细长孔。

3.玻璃腔体与毛细管交汇的四个面粘接反射镜,形成稳定的闭合回路。反射镜的热膨胀系数和玻璃腔体非常接近(通常是一种材质),粘接采用的是基于分子吸引力的光胶技术。

4.玻璃腔体的侧面粘接有金属阴极和阳极。阴极材料通常为高纯铝、高纯铍,阳极材料为不锈钢、无氧铜、可伐合金或超因瓦合金。由于金属和几乎零膨胀的微晶玻璃热膨胀系数差异很大,这种粘接往往是用柔软的铟丝来实现密封连接。

5.阴极通常是气密的薄弱点,以及仪表寿命的关键点,存在如下问题:

6.一是铝或铍等材质的阴极膨胀系数通常达到10-5

,与微晶玻璃10-8

量级的膨胀系数差异太大,热应力引起铟密封层的疲劳退化,导致气密强度下降,同时应力引起光路的形变,降低了陀螺性能。

7.二是采用低膨胀的材质不耐溅射,工作寿命太短,或者这类材质不导电,无法工作。

8.现有的专利和文献没有一种膨胀系数低又耐溅射的电极,来适应高精度长寿命激光陀螺的发展需求。

技术实现要素:

9.为解决上述技术问题,本发明的第一方面提出了一种激光陀螺电极,所述电极包括阴极和阳极,所述电极基体为圆形帽状,所述电极基体的材料为单一耐高温材料;所述电极基体下端有向外伸出的折边,所述折边用作电极与激光陀螺之间的密封面;

10.所述电极基体的内表面被抛光到规定光洁度,并在所述电极的内表面和所述密封面上镀覆预定厚度的高纯金属材料镀层。

11.如本发明的第一方面提出的所述电极,所述电极基体的材料采用以下材料中的一种:微晶玻璃、石英玻璃或者低膨胀超因瓦合金。

12.如本发明的第一方面提出的所述电极,采用磁控离子溅射镀膜机对所述电极镀膜;所述高纯金属材料为高纯铝或高纯铍,金属材料的纯度大于99.99%,所述高纯金属材料镀层的预定厚度为:5~10um。

13.如本发明的第一方面提出的所述电极,在所述密封面与激光陀螺的接合面上粘接高纯铟密封环,铟的纯度大于99.99%。

14.如本发明的第一方面提出的所述电极,采用超因瓦合金做电极时,采用在电极基

体内嵌入一层高纯铝壳体代替所述纯净金属材料镀层,铝的纯度大于99.99%;

15.所述电极基体和所述高纯铝壳体之间采用真空焊料焊接。

16.本发明的第二方面提出一种激光陀螺电极的制作方法,所述方法包括以下步骤:

17.所述方法包括以下步骤:

18.步骤1,将电极材料加工为圆形帽状电极基体,所述电极基体内表面作抛光处理到规定光洁度;

19.步骤2,将完成步骤1的所述电极基体进行清洗和酸腐蚀,以去除电极基体表面的杂质层;

20.步骤3,在完成步骤2的所述电极基体的内表面和密封面上附着高纯金属材料层;

21.步骤4,将完成步骤3的所述电极基体放入氧化炉中,在氧气环境下用预定加热温度加热氧化预定时间。

22.如本发明的第二方面所提出的方法,所述电极基体的规定光洁度须达到以下要求:使用放大倍数大于20倍的工具显微镜观察所述电极基体的内表面时,所述内表面光滑且观察不出缺陷点,所述缺陷点包括:划痕、凹坑或凸起。。

23.如本发明的第二方面所提出的方法,步骤1还包括:

24.当采用微晶玻璃或者石英玻璃做电极基体的材料时,采用金刚石磨具研磨加工为圆形帽状电极基体;

25.或者,当采用超因瓦合金做电极基体的材料时,采用车铣加工方式制成圆形帽状电极基体。

26.如本发明的第二方面所提出的方法,所述预定加热温度为:100~300℃,加热氧化预定时间为:大于等于5小时。

27.如本发明的第二方面所提出的方法,所述步骤3包括:

28.将完成步骤2的所述电极基体放入磁控离子溅射镀膜机中,在所述电极基体的内表面和密封面上镀制5~10um的高纯铝或高纯铍膜层;

29.或者,在采用超因瓦合金做电极基体的材料时,在清洗后的所述电极基内表面和密封面上,用高纯铟做焊料真空焊接一个高纯铝材料的圆帽状内壳。

30.采用本发明的方法

31.(1)本发明可以直接用于现有的激光陀螺,不需要复杂的设计改动。

32.(2)本发明电极膨胀系数很低,热应力小,能够确保仪表数十年的气密寿命;

33.(3)本发明电极膨胀系数很低,热应力小,能够确保仪表高低温下性能的高度稳定;

34.(4)本发明成本低,经济性好。

附图说明

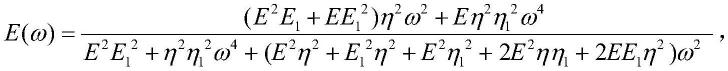

35.图1为本发明的电极剖面图;

36.图2是本发明密封方式示意图。

37.其中,1.是电极基体,2.是电极内部镀层,3.是高纯铟密封环,4.是激光陀螺腔体。

具体实施方式

38.本发明设计一种低应力长寿命激光陀螺电极,适用于各种规格的激光陀螺。

39.本发明的技术解决问题是:克服现有铝或铍阴极与零膨胀微晶玻璃膨胀系数差异导致的密封层出现热应力,降低长期密封强度和可靠性的缺点,提出一种低应力长寿命的高可靠激光陀螺电极技术。

40.本发明提出一种采用低膨胀超因瓦合金或低膨胀微晶、石英玻璃作为基体,表面镀制一层微米厚度的高纯铝或高纯铍作为抗溅射层的复合式电极的设计方法。或者在超因瓦合金电极内部嵌入一层薄薄的高纯铝壳体,超因瓦合金电极与高纯铝壳体两者之间采用铟之类的真空焊料焊接。

41.以下结合附图对本发明的具体实施方式作出详细说明。

42.本发明的第一方面提出了一种激光陀螺4电极,所述电极包括阴极和阳极,所述电极基体1为圆形帽状,所述电极基体的材料为单一耐高温材料;所述电极基体下端有向外伸出的折边,所述折边用作电极基体1与激光陀螺4之间的密封面;

43.所述电极基体1的内表面被抛光到规定光洁度,并在所述电极的内表面和所述密封面上镀覆预定厚度的高纯金属材料镀层2。

44.如本发明的第一方面提出的所述电极,所述电极基体1的材料采用以下材料中的一种:微晶玻璃、石英玻璃或者低膨胀超因瓦合金。

45.如本发明的第一方面提出的所述电极,采用磁控离子溅射镀膜机对所述电极镀膜2;所述高纯金属材料为高纯铝或高纯铍,金属材料的纯度大于99.99%,所述高纯金属材料镀层的预定厚度为:5~10um。

46.如本发明的第一方面提出的所述电极,在所述密封面与激光陀螺4的接合面上粘接高纯铟密封环3,铟的纯度大于99.99%。

47.如本发明的第一方面提出的所述电极,采用超因瓦合金做电极时,采用在电极基体内嵌入一层高纯铝壳体代替所述纯净金属材料镀层2,铝的纯度大于99.99%;

48.所述电极基体1和所述高纯铝壳体之间采用真空焊料焊接。

49.本发明的第二方面提出一种激光陀螺电极的制作方法,所述方法包括以下步骤:

50.所述方法包括以下步骤:

51.步骤1,将电极材料加工为圆形帽状电极基体1,所述电极基体1内表面作抛光处理到规定光洁度;

52.步骤2,将完成步骤1的所述电极基体1进行清洗和酸腐蚀,以去除电极基体1表面的杂质层;

53.步骤3,在完成步骤2的所述电极基体1的内表面和密封面上附着高纯金属材料层2;

54.步骤4,将完成步骤3的所述电极基体1放入氧化炉中,在氧气环境下用预定加热温度加热氧化预定时间。

55.如本发明的第二方面所提出的方法,所述电极基体1的规定光洁度须达到以下要求:使用放大倍数大于20倍的工具显微镜观察所述电极基体1的内表面时,所述内表面光滑且观察不出缺陷点,所述缺陷点包括:划痕、凹坑或凸起。。

56.如本发明的第二方面所提出的方法,步骤1还包括:

57.当采用微晶玻璃或者石英玻璃做电极基体1的材料时,采用金刚石磨具研磨加工为圆形帽状电极基体1;

58.或者,当采用超因瓦合金做电极基体1的材料时,采用车铣加工方式制成圆形帽状电极基体1。

59.如本发明的第二方面所提出的方法,所述预定加热温度为:100~300℃,加热氧化预定时间为:大于等于5小时。

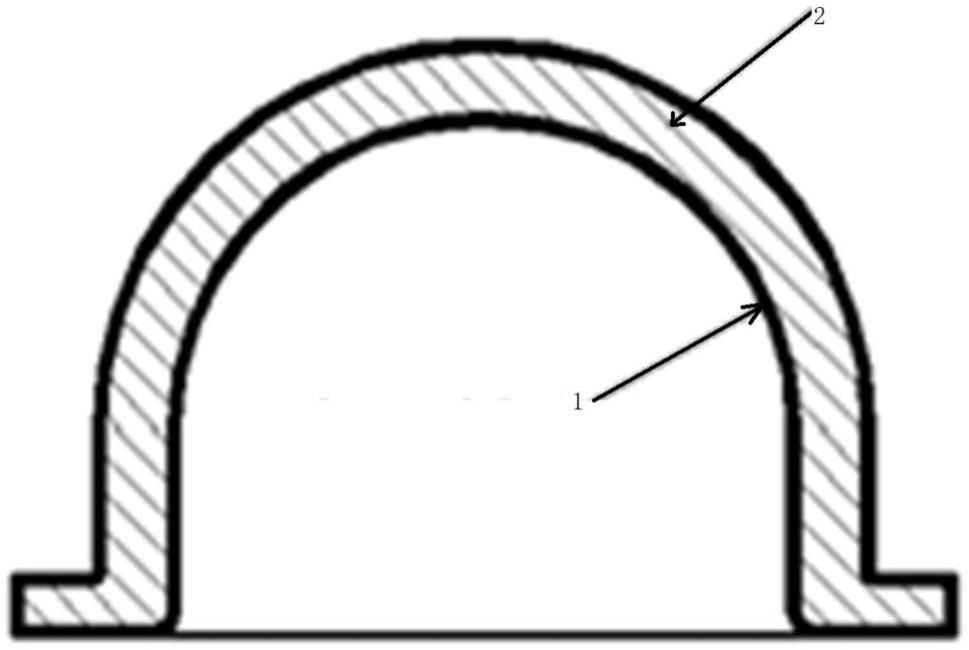

60.如本发明的第二方面所提出的方法,所述步骤3包括:

61.将完成步骤2的所述电极基体1放入磁控离子溅射镀膜机中,在所述电极基体1的内表面和密封面上镀制5~10um的高纯铝或高纯铍膜层2;

62.或者,在采用超因瓦合金做电极基体1的材料时,在清洗后的所述电极基内表面和密封面上,用高纯铟做焊料真空焊接一个高纯铝材料的圆帽状内壳。

63.所述超因瓦合金电极基体1通常采用车铣加工。

64.采用所述微晶玻璃或者石英玻璃做电极基体1的材料时,通常采用铸型或者吹制方式制作基体,成型后采用采用金刚石磨具研磨加工为圆形帽状电极基体1,然后对电极基体1内部进行研磨抛光,研磨后的圆形帽状电极基体1应该达到很高的光洁度,使用20~40倍的工具显微镜观察电极基体内表面,应该是光亮的,在显微镜下看不到明显的划痕,凹坑和凸起。

65.本发明的加热氧化温度可在100~300℃内灵活选取,加热时间通常要5小时以上。

66.本发明中所述电极基体1和激光陀螺腔体4的焊接如附图2所示,其中,2.是电极基体,3.是高纯铟密封环,4.是激光陀螺腔体。所述高纯铝、高纯铟和高纯铍特指高纯度的软金属材料,本领域通常使用的高纯金属铝、铍、铟或其他软金属的纯度应该大于99.99%。

67.最后应说明的是,以上实施方式仅用以说明本发明实施例的技术方案而非限制,尽管参照以上较佳实施方式对本发明实施例进行了详细说明,本领域的普通技术人员应当理解,可以对本发明实施例的技术方案进行修改或等同替换都不应脱离本发明实施例的技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。