一种通过ug nx测点获取间隙面差拟实匹配测量截面轮廓方法

技术领域

1.本发明公开了一种ug nx测点到间隙面差测量信息获取方法,属于几何测量技术领域。

背景技术:

2.工业产品中,绝大多数的总成及次总成是依靠装配组装而成。装配质量的好坏,直接影响到产品的质量,如乘用车的车门装配,在装配不良时,会产生气密性不好、漏水、风噪大等问题。装配质量的好坏另一个体现是装配体之间的间隙面差,间隙特征、面差特征的偏离名义值的大小与装配质量负相关。因此,在零件装配前对其模型进行拟实匹配,能够快速地验证匹配结果,有效地降低制造的调整成本,加速生产进程。

3.现阶段汽车总装件的间隙面差测量主要依赖于测用人员手动使用间隙面差尺测量。测量人员需要将测量间隙面差的空间位置进行手动标定再进行测量,其中重复性和繁琐性都为测量带来了不便。使用拟实匹配测量方法来模拟真是匹配过程,可快速高效地获得匹配件之间的间隙面差大小。拟实匹配使用从实际零件扫描所得的点云进行匹配分析。在匹配分析前对点云中的噪声点进行过滤,并将其重构后和对应的cad模型配准。

4.间隙面差测量是基于二维截面,使用拟实匹配测量间隙面差时,需要获取截面二维轮廓。因此需要确定模型中测量位置与区域,成为急需解决的技术问题。

技术实现要素:

5.本发明提出一种通过ug nx测点获取间隙面差拟实匹配测量截面轮廓方法,能从ug nx测点获取拟实匹配所需要的二维截面轮廓,利用装配匹配件cad模型的匹配上生成测点,再通过这些测点确定拟实匹配中间隙面差测量位置区域。尤其应用于汽车零件装配技术领域,能够快速地验证匹配结果,有效地降低制造的调整成本,加速生产进程。

6.根据上述发明目的,本发明采用如下技术方案:

7.一种通过ug nx测点获取间隙面差拟实匹配测量截面轮廓方法,通过在一对匹配零件的cad标准模型生成测点,该测点成对分布在一组匹配零件的匹配面上;通过测点来确定间隙面差需要测量的位置以及区域,并以矩形框形式记录保存;将实际零件的扫描点云和其对应的cad模型配准后,通过矩形框信息对点云进行采样,从而获取间隙面差测量所需的二维截面轮廓。

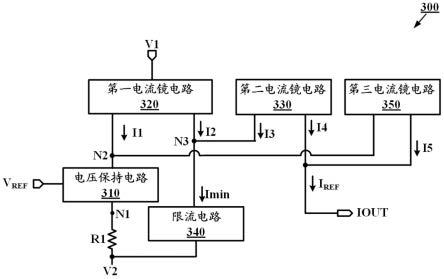

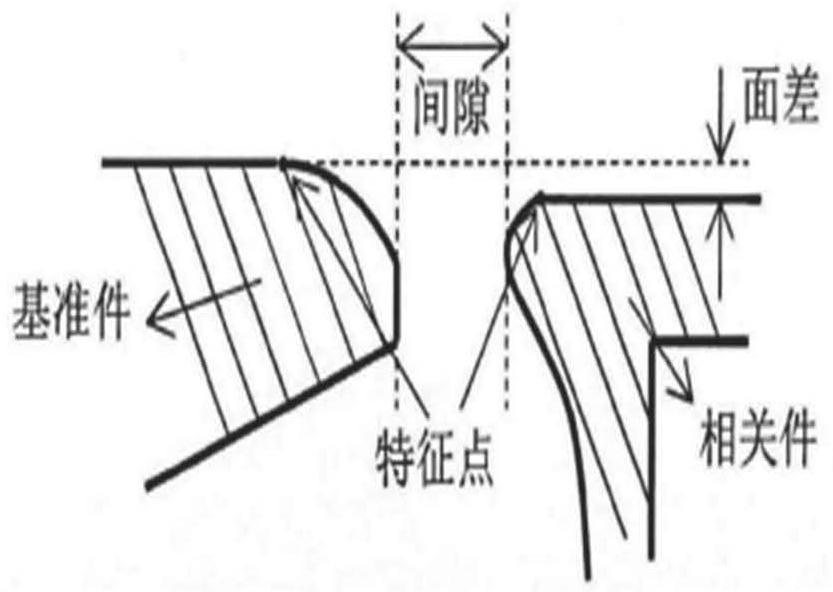

8.优选地,定义一对匹配零件,分为主零件和相关件,其中主零件为基准件;面差为两匹配零件的上表面的高度差,而间隙为两匹配零件中间的装配间隙值;并定义主零件和相关件中与测量面差相关的两个面为各自的面差匹配面,和测量间隙相关的两个面为各自的间隙匹配面。

9.优选地,ug nx测点生成在需要控制间隙面差位置的截面上,每个截面为8个点,并且8个点位于同一平面,根据包容原则,确定一个矩形正好包围这8个点。

10.进一步优选地,测点生成规则为:

11.间隙面差拟实测量基于实际零件表面扫描所得的点云,将点云过滤处理后和其对应的cad模型进行配准,通过撒点确定的矩形框,按照在矩形框区域内对点云进行采样,从而获取拟实间隙面差测量所需的二维截面轮廓。

12.优选地,对于车身总装匹配中某对互为匹配关系的零件,首先获取其匹配面,然后垂直与其匹配面生成测点其中组8个点。根据包容原则确定一个空间的矩形刚好包容这8个点,在点云文件处理并与cad模型配准后,通过该矩形所在空间位置和大小区域来确定虚拟匹配需要测量位置和区域。

13.与现有技术相比,本发明具有突出的实质性特点和显著的优点:

14.1.本发明将实际零件的扫描点云和其对应的cad配准后,通过对点云进行采样,从而精确获取间隙面差测量所需的二维截面轮廓,能够快速地验证匹配结果,有效地降低制造的调整成本,加速生产进程;

15.2.本发明方法能快速高效地获得匹配件之间的间隙面差大小,对噪声信息进行处理后,使零件装配的精度更高,装配验证过程更加高效,尤其适用于标准化的零件组装和总装生产线,提高和保障工业生成的作业工时,保障生产流程快捷和高效。

附图说明

16.图1为本发明方法的间隙面差测量原理示意图。

17.图2为本发明方法的cad模型上ug nx测点生成示意图。

18.图3为本发明方法的cad模型和点云模型配准后的示意图。

19.图4为本发明方法的ug nx测点获取拟实匹配测量所需空间位置信息方法示意图。

20.图5为本发明方法的ug nx测点获取拟实匹配测量所需点云采样范围示意图。

21.图6为本发明方法的矩形采样区域下采样获得零件真实扫描点云二维截面信息图。

具体实施方式

22.实施例一

23.在本实施例中,如图1和图2所示,一种通过ug nx测点获取间隙面差拟实匹配测量截面轮廓方法,通过在一对匹配零件的cad标准模型生成测点,该测点成对分布在一组匹配零件的匹配面上;通过测点来确定间隙面差需要测量的位置以及区域,并以矩形框形式记录保存;将实际零件的扫描点云和其对应的cad模型配准后,通过矩形框信息对点云进行采样,从而获取间隙面差测量所需的二维截面轮廓。

24.本实施例方法利用装配匹配件cad模型的匹配上生成测点,再通过这些测点确定拟实匹配中间隙面差测量位置区域。适合应用于应用于零件装配技术领域,能够快速地验证匹配结果,有效地降低制造的调整成本,加速生产进程。

25.实施例二

26.本实施例与实施例基本相同,特别之处在于:

27.在本实施例中,图1为间隙面差测量原理示意图,间隙面差测量本质是基于二维截面轮廓的测量。在拟实匹配测量中真实零件扫描所得的点云过滤处理后和标准cad模型配

准后重构得到stl模型,如图3。在获取测量位置的空间平面位置信息后需要在过该平面对stl模型局部采样获得其二维轮廓信息。

28.通过ug nx测点生成的方法,以匹配组的特征线作为起点,读取线的状态信息,并根据质量控制需求,对特征线进行切割划分。在切割后的关键位置创建空间中无线延伸的平面,然后通过平面对零件上的面差匹配面以及间隙间隙匹配面进行相交处理,得到交线,最终对获取的交线进行属性分析,从而获取8个特征点:a1_end,a2_end,b1_end,b2_end,a1_begin,a2_begin,b1_begin,b2_begin,如图4所示。其中a1_begin,a2_begin,b1_begin,b2_begin为靠近圆角处4点,而a1_end,a2_end,b1_end,b2_end为靠近圆角4点前置或者后置指定距离。

29.已知确定一个空间平面位置需要三个点的坐标,八点中任取三点求得该平面单位法向取a1_begin,a2_begin,b1_begin,b2_begin求得该四点中心点p(x0,y0,z0),则该平面可表示为:a(x-x0) b(y-y0) c(z-z0)=0,其中q(x,y,z)为该平面一点。

30.获取需要测量位置所在平面信息后以中心点p为中心,指定距离获得一个矩形采样区域,其中p为矩形的中心。以两零件面差匹配面上的四点a1_end,a1_begin,b1_begin,b1_end法向之和为矩形采样区域宽所在直线的方向;若这四点得法向分别为则矩形采样区域另外一边所在直线方向

31.中心点p确定了矩形范围的位置,和确定了矩形范围的方向,接下来需要确定矩形范围的大小即长与宽。

32.按照包容的原则,使得采样范围矩形框刚好外接a1_end,a2_end,b1_end,b2_end四点。若记该四点集合为pi(i=1,2,3,4)则矩形采样区域长式中为pi和中心点p组成得向量,矩形采样区域得宽

33.如图5所示。接下来拟实匹配测量时根据撒点求得矩形截面框对重构的stl模型进行采样获取该位置二维轮廓信息如图6,使用特定间隙面差算法对二维轮廓信息处理获得间隙面差大小。

34.本实施例方法由ug nx测点生成到获取汽车总装间隙面差拟实匹配测量所需的二维截面轮廓的方法。首先根据需要间隙面差质量控制的区域在汽车总装匹配件的cad模型中生成测点,根据测点确定间隙面差测量位置以及区域并以矩形框形式保存。最终将实际零件的扫描点云和其对应的cad配准后,通过上一步得到的矩形框信息对点云进行采样,从而精确获取间隙面差测量所需的二维截面轮廓。

35.上面对本发明实施例结合附图进行了说明,但本发明不限于上述实施例,还可以根据本发明的发明创造的目的做出多种变化,凡依据本发明技术方案的精神实质和原理下做的改变、修饰、替代、组合或简化,均应为等效的置换方式,只要符合本发明的发明目的,只要不背离本发明的技术原理和发明构思,都属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。