1.本发明涉及化工企业管理技术领域,更具体地说,它涉及一种化工企业危险作业管理系统和方法。

背景技术:

2.化工企业是经济发展中重要的组成部位之一,有易燃、易爆、有毒、腐蚀性强,高温、高压操作,生产工艺复杂等特点,稍有不慎很容易发生火灾、爆炸事故,造成较大的有形损失和无形损失;因此,化工企业作业的管理是化工企业日常管理中重要的管理之一。

3.经检索,中国专利公开了一种基于物联网的化工企业安全生产管理系统(公告号:cn112180854a),该专利包括重大危险源监测预警、可燃有毒气体监测预警、人员在岗在位管理、企业安全风险分区管理和企业生产全流程管理;采用传感器、数据采集装置前端设备对重大危险源及可燃有毒气体泄漏等重大危害进行全面监测,同时与视频、业务系统、app进行联动,实现对危险源的可视化、数字化监测;对于作业人员、车、外协人员进行实时定位与轨迹跟踪,设定卡口与报警区域,对滞留、限制进出、失联等异常进行报警,与视频、作业管理等联动管控;全面辨识各区域风险状态,将静态的四色分布图系统化、动态化,与人员活动、作业管理、监测报警信息相结合,建设覆盖全厂区、管理全流程的安全管理信息化平台。

4.在化工企业中的,危险作业中均制定有作业标准和操作指标,所以对其进行管理是安全作业中必不可少的环节之一,所以在对作业标准和操作指标进行管理时,需要具有细致和实时监控的功能。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种化工企业危险作业管理系统和方法。

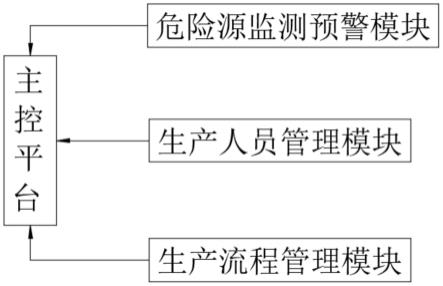

6.为实现上述目的,本发明提供了如下技术方案:一种化工企业危险作业管理系统,包括主控平台、危险源监测预警模块、生产人员管理模块和生产流程管理模块;

7.所述主控平台将风险四色图与生产区域进行适配,并对位于风险四色图的各个储罐和设备进行匹配;将不同风险区域的储罐和设备依次赋予权重ⅰ、ⅱ、ⅲ和ⅳ,权重与风险区域成正比;

8.所述危险源监测预警模块包括储罐信息、危险源设备信息、危险源监测指标信息;

9.所述储罐信息和危险源设备信息中均包括高危工艺实时数据和预设操作流程信息;

10.所述生产人员管理模块用于对各个生产人员的身份进行识别,并在各个生产人员作业时,对其行程和操作流程进行监控;

11.所述生产流程管理模块用于对危险源设备和储罐数据进行实时监测,获取实时信息,且生产流程管理模块设置有生产指标信息,实时信息与生产指标信息进行对比,获取流

程监测数据,主控平台基于流程监测数据对危险源设备和储罐进行监测。

12.进一步的,所述危险源监测预警模块包括定位单元、环境监测单元、视频监测单元;

13.多个定位单元分别与各个储罐和危险源设备进行匹配,并与风险四色图进行匹配,获取对应储罐和危险源设备的风险等级;

14.多个所述环境监测单元与各个储罐和危险源设备进行匹配,用于对各个储罐和危险源设备所处区域的环境进行检测,获取对应区域的环境信息,并将环境信息传输至主控平台;主控基于各个区域的环境信息,生成环境谱图;

15.多个视频监测单元均至少包括一组摄像机构,摄像机构用于获取对应储罐和危险源设备对应区域的图像信息。

16.进一步的,所述生产人员管理模块包括多个行程单元和岗位单元;

17.多个行程单元分别与各个操作人员和移动操作设备进行适配;

18.所述主控平台设置有与生产区域对应的三维生产地图模型;各个行程单元在进入生产区域时,其在三维生产区域模型中进行显示。

19.所述岗位单元包括该岗位此次工作时所需接触的储罐和危险源设备的操作信息;

20.所述操作信息包括操作顺序,预设的操作时间和操作次数。

21.进一步的,所述生产人员管理模块设置有规划单元,在操作人员或移动操作设备进入生产区域后,规划单元识别对应操作人员或移动操作设备的岗位单元,生成规划路径和与规划路径对应的规划时间;随后规划单元将规划路径和规划时间传输至主控平台;

22.主控单元将规划路径生成在三维生产地图模型上,并基于规划时间生成对应的虚拟操作人员ⅰ或虚拟移动操作设备ⅰ;

23.各个视频监测单元对操作人员或移动操作设备进行监测,并获取其实际的位置信息,并将对应操作人员或移动操作设备的位置信息传输至主控平台;

24.主控平台获取位置信息后,将其与三维生产地图模型进行匹配,获取操作人员或移动操作设备的实际移动路径和移动时间;

25.主控单元基于实际移动路径和移动时间在三维生产地图模型中生成对应的虚拟操作人员ⅱ或虚拟移动操作设备ⅱ。

26.进一步的,主控单元将虚拟操作人员ⅱ或虚拟移动操作设备ⅱ与虚拟操作人员ⅰ或虚拟移动操作设备ⅰ进行对比,获取差异数据a,且主控单元设置有差异阈值b;

27.通过公式应操作人员或移动操作设备的行程差异度z。

28.进一步的,所述生产流程管理模块包括多个匹配单元,多个匹配单元分别与各个储罐和危险源设备进行对应;

29.行程单元停留在对应储罐和危险源设备一侧不少于10s后,对应岗位单元与匹配单元进行适配;

30.所述岗位单元将对应的操作信息传输至对应的储罐或危险源设备;对应的储罐或危险源设备将操作信息与生产指标信息进行对比,对比合格后,接收持有岗位单元的操作人员或移动操作设备的操作指令。

31.本发明还公开了一种化工企业危险作业管理方法,包括以下步骤:

32.步骤一:主控平台生成生产区域的三维生产地图模型,并将各个储罐和危险源设备标记在三维生产地图模型中;

33.步骤二:操作人员或移动操作设备进入生产区域后,主控平台在三维生产地图模型中生成对应的规划路径和规划时间;

34.步骤三:操作人员或移动操作设备移动至对应的储罐或危险源设备后,与储罐或危险源设备进行匹配,在操作信息与生产指标信息进行对比合格后,储罐或危险源设备接收操作指令,并生成流程监测数据,流程监测数据实施与生产指标信息进行二次对比;

35.步骤四:操作人员或移动操作设备操作完成后,在规划时间内沿规划路径进行后续的操作。

36.与现有技术相比,本发明具备以下有益效果:

37.本技术相较于现有技术,基于不同的操作岗位设置有不同的操作流程、时间和路径,在操作人员或移动操作设备进入生产区域后,即可对其的移动时间、移动路径以及操作工序进行监测和对比,从而降低危险作业时因操作失误造成的影响;

38.进一步,操作人员或移动操作设备在对应的储罐或危险源设备停留一定时间后,其对应的岗位模块与储罐或危险源设备进行匹配,在匹配成功后,对储罐或危险源设备进行操作,并且操作有效;

39.另一方面,各个储罐、危险源设备操作人员和移动操作设备的位置均在主控平台的储罐或危险源设备上进行标记,从而方便管理人员实施对生产区域记性管理,从而可以提高管理的效率和质量。

附图说明

40.图1为一种化工企业危险作业管理系统的系统图框图。

具体实施方式

41.参照图1所示,一种化工企业危险作业管理系统,包括主控平台、危险源监测预警模块、生产人员管理模块和生产流程管理模块;

42.主控平台将风险四色图与生产区域进行适配,主控平台设置有与生产区域对应的三维生产地图模型,并对位于风险四色图的各个储罐和设备进行匹配;将不同风险区域的储罐和设备依次赋予权重ⅰ、ⅱ、ⅲ和ⅳ,权重与风险区域成正比;

43.危险源监测预警模块包括储罐信息、危险源设备信息、危险源监测指标信息;

44.储罐信息和危险源设备信息中均包括高危工艺实时数据和预设操作流程信息;

45.危险源监测预警模块包括定位单元、环境监测单元、视频监测单元;

46.多个定位单元分别与各个储罐和危险源设备进行匹配,并与风险四色图进行匹配,获取对应储罐和危险源设备的风险等级;

47.多个环境监测单元与各个储罐和危险源设备进行匹配,用于对各个储罐和危险源设备所处区域的环境进行检测,获取对应区域的环境信息,并将环境信息传输至主控平台;主控基于各个区域的环境信息,生成环境谱图;

48.多个视频监测单元均至少包括一组摄像机构,摄像机构用于获取对应储罐和危险

源设备对应区域的图像信息。

49.生产人员管理模块用于对各个生产人员的身份进行识别,并在各个生产人员作业时,对其行程和操作流程进行监控;

50.生产人员管理模块包括多个行程单元和岗位单元;各个行程单元在进入生产区域时,其在三维生产区域模型中进行显示;

51.多个行程单元分别与各个操作人员和移动操作设备进行适配;

52.岗位单元包括该岗位此次工作时所需接触的储罐和危险源设备的操作信息;

53.操作信息包括操作顺序,预设的操作时间和操作次数。

54.生产人员管理模块设置有规划单元,在操作人员或移动操作设备进入生产区域后,规划单元识别对应操作人员或移动操作设备的岗位单元,生成规划路径和与规划路径对应的规划时间;随后规划单元将规划路径和规划时间传输至主控平台;

55.主控单元将规划路径生成在三维生产地图模型上,并基于规划时间生成对应的虚拟操作人员ⅰ或虚拟移动操作设备ⅰ;

56.各个视频监测单元对操作人员或移动操作设备进行监测,并获取其实际的位置信息,并将对应操作人员或移动操作设备的位置信息传输至主控平台;

57.主控平台获取位置信息后,将其与三维生产地图模型进行匹配,获取操作人员或移动操作设备的实际移动路径和移动时间;

58.主控单元基于实际移动路径和移动时间在三维生产地图模型中生成对应的虚拟操作人员ⅱ或虚拟移动操作设备ⅱ。

59.主控单元将虚拟操作人员ⅱ或虚拟移动操作设备ⅱ与虚拟操作人员ⅰ或虚拟移动操作设备ⅰ进行对比,获取差异数据a,且主控单元设置有差异阈值b;

60.通过公式获取差异度z,其中n取值为8,在同一风险区域内,每隔20sa和b取值一次;α为固定系数,且α基于权重ⅰ、ⅱ、ⅲ和ⅳ,

61.分别取值为1.13、0.98、0.64和0.22,即在不同的危险区域内,差异度z的取值越低,对差异数据a的要求也越高;

62.生产流程管理模块用于对危险源设备和储罐数据进行实时监测,获取实时信息,且生产流程管理模块设置有生产指标信息,实时信息与生产指标信息进行对比,获取流程监测数据,主控平台基于流程监测数据对危险源设备和储罐进行监测。

63.生产流程管理模块包括多个匹配单元,多个匹配单元分别与各个储罐和危险源设备进行对应;

64.行程单元停留在对应储罐和危险源设备一侧12s后,对应岗位单元与匹配单元进行适配;

65.岗位单元将对应的操作信息传输至对应的储罐或危险源设备;对应的储罐或危险源设备将操作信息与生产指标信息进行对比,对比合格后,接收持有岗位单元的操作人员或移动操作设备的操作指令。

66.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域

的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本模板的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。