1.本发明涉及难燃地板制造技术领域,具体涉及一种难燃实木复合地板及其生产方法。

背景技术:

2.目前,难燃实木复合地板主要制造方法为首先采用无机阻燃胶制备地板基材后进行薄木贴面最后采用阻燃油漆饰面,制备方法单一,且阻燃性能不够稳定,受阻燃油漆影响因素较大。而其余市面上的阻燃地板主要采用无机材料或采用阻燃塑料作为表层材料,丧失了木材的质感与可调节温度的优势。因而需设计出一款难燃实木复合地板在保留木材天然纹理和质感的同时,提高和稳定难燃地板的阻燃性能并提出与之对应的生产工艺,提升难燃地板的生产效率。

3.公开号为cn104760106a的中国专利,提供了一种阻燃低醛实木复合地板的生产方法,其特征在于,阻燃低醛实木复合地板的生产工艺分为四个过程:改性脲醛树脂制备过程,阻燃剂磷聚氨酯的合成过程,调胶工艺过程,热板工艺过程。本发明阻燃低醛实木复合地板甲醛残留量<0.3mg/l,采用的磷聚氨酯阻燃剂阻燃效果好,阻燃时不释放有毒气体 ,保护环境。本发明主要是通过对背板进行单面涂覆阻燃低醛树脂胶,来实现地板的阻燃。

4.公开号为cn109291198a的中国专利公开了一种低tvoc阻燃实木复合地板及加工工艺,包括面板(1),面板(1)顶部涂覆有阻燃漆层(2),面板(1)底部经第一阻燃胶粘剂层(3)依次连接有第三基板(4)和第二基板(5), 第二基板(5)底部经第二阻燃胶粘剂层(6)连接有胶合板组,所述胶合板组包括由上到下依次连接的多块第一基板(7),相邻第一基板(7)之间经胶粘剂(8)相互粘合。本发明通过阻燃胶粘剂作为面板、第三基板和第二基板之间的粘合剂,可以有效增加地板的临界热辐射通量,从而提高地板整体的阻燃效果。

技术实现要素:

5.本发明主要解决的问题在于保留难燃地板木质感和天然纹理的同时,提高难燃地板的阻燃性能并优化其生产工艺,提升生产效率。

6.为达到上述发明目的,本发明提供如下技术方案:一种难燃实木复合地板,包括基材层,还包括设置在所述基材层一侧的面板层和设置在所述基材层另一侧的底板层,各层之间通过阻燃胶胶合;所述的基材层为由若干数量的单板通过阻燃胶胶合而成的复合基材层;所述的底板层为单板;所述的面板层为吸收了阻燃剂的单板,表面上还设置有由阻燃漆形成的涂饰层。

7.作为上述技术方案的优选,所述面板层的制备方法包括以下步骤:1)、将阻燃剂加入水中,混合均匀,制得25~30wt%的喷淋用阻燃剂溶液;所述的阻燃剂包含以下质量份的组份:聚磷酸铵10~15份、磷酸一铵10~15份、硼酸3~4份、硼砂0~1份、仲钼酸铵3~4份;2)、用所述喷淋用阻燃剂溶液对单板进行喷淋;

3)、将喷淋后的单板沥干和/或吹干;4)、将上述沥干和/或吹干后的单板送入干燥机中进行干燥,含水率控制在5~10wt%,得到所述吸收了阻燃剂的单板。

8.作为上述技术方案的优选,所述面板层的制备方法中的步骤2)中,喷淋方法为,喷头相对于单板来回移动;喷淋工艺参数为,喷淋管道的移动速度为0.1~0.3m/s,喷淋时间为60~240s。

9.作为上述技术方案的优选,所述复合基材层的制备方法,包括以下步骤:s1、选取无结疤、虫蛀等缺陷的桉木单板作为原材料,并通过干燥将含水率控制至15~20wt%;s2、对桉木单板辊涂涂覆阻燃胶,单面施胶量为200~250g/m2,然后采用纵横交错的方式进行组坯,得到基材板坯;所述阻燃胶由复配阻燃粉与三聚氰胺胶黏剂按照3:10的质量比混合而成,所述复配阻燃粉,由以下原料组成:以重量份计,聚磷酸铵8~10份、季戊四醇4~8份、铝酸锌3~5份、氢氧化铝8~10份、高岭土5~6份。

10.s3、将所述基材板坯静置30~50min后放入冷压机中进行冷压,冷压完成后放入热压机中进行热压;所述冷压工艺参数:单位压力为1.0~1.2mpa,时间为1.5~2h;所述热压工艺参数:单位压力为1.0~1.2mpa,时间20~30min,温度为115~120℃。

11.s4、将上述热压后的基材板坯进行养生、裁边、砂光处理,得到所述复合基材层。

12.本发明的另一发明目的在于,提供一种难燃实木复合地板的生产方法。

13.一种难燃实木复合地板的生产方法,包括以下步骤:1)基材贴底层和贴面工艺:将基材层与面板层和底板层之间采用阻燃胶进行胶接,单面施胶量为100~150g/m2,得到复合地板板坯;2)进行冷压、热压:将上述复合地板板坯放入冷压机中进行冷压,冷压完成后放入热压机中进行热压;所述冷压工艺参数:单位压力为1.0~1.2mpa,时间为40~50min;所述热压工艺参数:单位压力为1.0~1.2mpa,时间5~10min,温度为110~120℃;3)将上述热压后的复合地板板坯进行修补、养生、开条、开槽等工序处理;4)将上述开槽后的复合地板板坯采用阻燃油漆进行油漆辊涂饰面;5)将上述饰面后的复合地板板坯包装入库,得到所述难燃实木复合地板。

14.作为上述技术方案的优选,所述难燃实木复合地板的生产方法中的阻燃胶由复配阻燃粉与三聚氰胺胶黏剂按照3:10的质量比混合而成,所述复配阻燃粉,由以下原料组成:以重量份计,聚磷酸铵8~10份、季戊四醇4~8份、铝酸锌3~5份、氢氧化铝8~10份、高岭土5~6份。

15.作为上述技术方案的优选,所述阻燃油漆,以重量份计,包括10~15份聚磷酸铵和5~8份季戊四醇。

16.本发明上述技术方案中,在阻燃油漆中添加的聚磷酸铵和季戊四醇,能够在燃烧过程中形成阻燃炭层,有利于提升阻燃地板的阻燃性能。

17.综上所述,本发明具有以下有益效果:

1、本发明采用胶层阻燃法、喷淋浸渍阻燃法相配合的方式提高并稳定了难燃实木复合地板的阻燃性能,与浸渍法制备的阻燃地板相比,板材的尺寸稳定性有所提升。

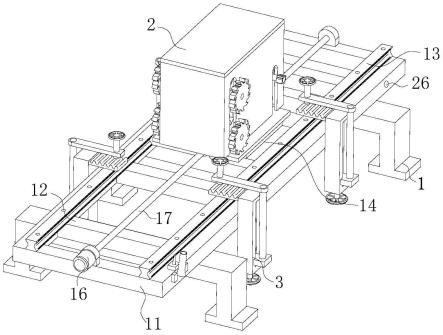

18.2、本发明阻燃单板采用喷淋、干燥一体化自动生产处理工艺,提升了生产效率并保证了单板处理质量,减少了单板在阻燃处理后自然晾干过程中存在的翘曲变形、开裂等缺陷的发生。

19.3、本发明阻燃单板喷淋所采用的阻燃剂和阻燃地板基材施胶组坯所采用的胶黏剂中所添加的复配阻燃粉均为复配且具有优异阻燃性能的自制产品,在复配的阻燃剂中,聚磷酸铵、磷酸一铵在燃烧时会分解生成氨气来稀释空气,从而达到阻燃目的,同时在分解过程中会吸收热量使得温度降低,而且分解生成的酸性化合物能够起到酸化木材、促进木材成碳的作用,此外硼酸和硼砂具有阻燃协同作用,可以提高阻燃效率;在复配的阻燃粉中,铝酸锌可以抑制烟气的产生,而高岭土作为物相阻燃组分可以增强炭层强度,与聚磷酸铵、季戊四醇相结合可以构建更好的膨胀阻燃体系。

20.4、本发明提供的难燃实木复合地板中所述的阻燃分段协同作用在于:在燃烧初期,阻燃油漆和油漆中的聚磷酸铵、季戊四醇组分可吸收热量并进行分解,产生膨胀炭层;在燃烧中期,阻燃单板起到阻燃作用,磷酸一铵等组分可以酸化木材成炭,阻止燃烧;在燃烧后期,阻燃基材成炭可以阻止燃烧。

21.5、选用喷淋的方式对桉木单板进行处理,不仅可以减少阻燃剂的浪费、节约成本,而且能够提高实木复合地板的生产效率和阻燃性能。

具体实施方式

22.下面以具体实施例对本发明的技术方案做进一步说明,但是实施例具体细节仅为了说明本发明,并不代表本发明构思下全部技术方法。因此不应理解为对本发明总的技术方案限定。

23.实施例1 一种难燃实木复合地板,包括基材层,还包括设置在所述基材层一侧的面板层和设置在所述基材层另一侧的底板层,各层之间通过阻燃胶胶合;所述的基材层为由若干数量的单板通过阻燃胶胶合而成的复合基材层;所述的底板层为单板;所述的面板层为吸收了阻燃剂的单板,表面上还设置有由阻燃漆形成的涂饰层。

24.所述面板层的制备方法,包括以下步骤:1)、将阻燃剂加入水中,混合均匀,制得30wt%的喷淋用阻燃剂溶液;所述的阻燃剂包含以下质量份的组份:聚磷酸铵10份、磷酸一铵15份、硼酸3份、硼砂1份、仲钼酸铵4份;2)、用所述喷淋用阻燃剂溶液对单板进行喷淋;3)、将喷淋后的单板沥干;4)、将上述沥干后的单板送入网带式干燥机中进行干燥,含水率控制在5wt%,得到所述吸收了阻燃剂的单板。

25.所述面板层的制备方法中的步骤2)中,喷淋方法为,喷头相对于单板来回移动;喷淋工艺参数为,喷淋管道的移动速度为0.3m/s,喷淋时间为240s。

26.所述复合基材层的制备方法,包括以下步骤:

s1、选取无结疤、虫蛀等缺陷的桉木单板作为原材料,并将含水率干燥至17wt%;s2、通过涂胶机采用辊筒施胶的方式对桉木单板辊涂涂覆阻燃胶,单面施胶量为220g/m2,然后采用纵横交错的方式进行组坯,得到基材板坯;所述阻燃胶由复配阻燃粉与三聚氰胺胶黏剂按照3:10的质量比混合而成,所述复配阻燃粉,由以下原料组成:以重量份计,聚磷酸铵10份、季戊四醇5份、铝酸锌3份、氢氧化铝8份和高岭土5份。

27.s3、将基材板坯静置40min后放入冷压机中进行冷压,冷压完成后放入热压机中进行热压;所述冷压工艺参数:单位压力为1.1mpa,时间为2h;所述热压工艺参数:单位压力为1.2mpa,时间30min,温度为115℃。

28.s4、将上述热压后的基材板坯进行养生、裁边、砂光处理,得到所述复合基材层。

29.一种难燃实木复合地板的生产方法,包括以下步骤:1)基材贴底层和贴面工艺:将基材层与面板层和底板层之间采用阻燃胶进行胶接,单面施胶量为120g/m2,得到复合地板板坯;所述阻燃胶由复配阻燃粉与三聚氰胺胶黏剂按照3:10的质量比混合而成,所述复配阻燃粉,由以下原料组成:以重量份计,聚磷酸铵10份、季戊四醇5份、铝酸锌3份、氢氧化铝8份和高岭土5份。

30.2)进行冷压、热压:将上述复合地板板坯放入冷压机中进行冷压,冷压完成后放入热压机中进行热压;所述冷压工艺参数:单位压力为1.1mpa,时间为45min;所述热压工艺参数:单位压力为1.1mpa,时间8min,温度为115℃。

31.3)将上述热压后的复合地板板坯进行修补、养生、开条、开槽等工序处理;4)将上述开槽后的复合地板板坯采用阻燃油漆进行油漆辊涂饰面;所述阻燃油漆,以重量份计,包括10份聚磷酸铵和5份季戊四醇。

32.5)将上述饰面后的复合地板板坯包装入库,得到所述难燃实木复合地板。

33.实施例2一种难燃实木复合地板,包括基材层,还包括设置在所述基材层一侧的面板层和设置在所述基材层另一侧的底板层,各层之间通过阻燃胶胶合;所述的基材层为由若干数量的单板通过阻燃胶胶合而成的复合基材层;所述的底板层为单板;所述的面板层为吸收了阻燃剂的单板,表面上还设置有由阻燃漆形成的涂饰层。

34.所述面板层的制备方法,包括以下步骤:1)、将阻燃剂加入水中,混合均匀,制得25wt%的喷淋用阻燃剂溶液;所述的阻燃剂包含以下质量份的组份:聚磷酸铵15份、磷酸一铵10份、硼酸4份、硼砂0.5份、仲钼酸铵3份;2)、用所述喷淋用阻燃剂溶液对单板进行喷淋;3)、将喷淋后的单板沥干;4)、将上述沥干后的单板送入网带式干燥机中进行干燥,含水率控制在10wt%,得到所述吸收了阻燃剂的单板。

35.所述面板层的制备方法中的步骤2)中,喷淋方法为,喷头相对于单板来回移动;喷

淋工艺参数为,喷淋管道的移动速度为0.1m/s,喷淋时间为60s。

36.所述复合基材层的制备方法,包括以下步骤:s1、选取无结疤、虫蛀等缺陷的桉木单板作为原材料,并将含水率干燥至15wt%;s2、通过涂胶机采用辊筒施胶的方式对桉木单板辊涂涂覆阻燃胶,单面施胶量为200g/m2,然后采用纵横交错的方式进行组坯,得到基材板坯;所述阻燃胶由复配阻燃粉与三聚氰胺胶黏剂按照3:10的质量比混合而成,所述复配阻燃粉,由以下原料组成:以重量份计,聚磷酸铵8份、季戊四醇4份、铝酸锌4份、氢氧化铝10份和高岭土6份。

37.s3、将基材板坯静置30min后放入冷压机中进行冷压,冷压完成后放入热压机中进行热压;所述冷压工艺参数:单位压力为1.0mpa,时间为1.5h;所述热压工艺参数:单位压力为1.1mpa,时间20min,温度为120℃。

38.s4、将上述热压后的基材板坯进行养生、裁边、砂光处理,得到所述复合基材层。

39.一种难燃实木复合地板的生产方法,包括以下步骤:1)基材贴底层和贴面工艺:将基材层与面板层和底板层之间采用阻燃胶进行胶接,单面施胶量为100g/m2,得到复合地板板坯;所述阻燃胶由复配阻燃粉与三聚氰胺胶黏剂按照3:10的质量比混合而成,所述复配阻燃粉,由以下原料组成:以重量份计,聚磷酸铵8份、季戊四醇4份、铝酸锌4份、氢氧化铝10份和高岭土6份。

40.2)进行冷压、热压:将上述复合地板板坯放入冷压机中进行冷压,冷压完成后放入热压机中进行热压;所述冷压工艺参数:单位压力为1.0mpa,时间为40min;所述热压工艺参数:单位压力为1.2mpa,时间10min,温度为120℃。

41.3)将上述热压后的复合地板板坯进行修补、养生、开条、开槽等工序处理;4)将上述开槽后的复合地板板坯采用阻燃油漆进行油漆辊涂饰面;所述阻燃油漆,以重量份计,包括15份聚磷酸铵和8份季戊四醇。

42.5)将上述饰面后的复合地板板坯包装入库,得到所述难燃实木复合地板。

43.实施例3一种难燃实木复合地板,包括基材层,还包括设置在所述基材层一侧的面板层和设置在所述基材层另一侧的底板层,各层之间通过阻燃胶胶合;所述的基材层为由若干数量的单板通过阻燃胶胶合而成的复合基材层;所述的底板层为单板;所述的面板层为吸收了阻燃剂的单板,表面上还设置有由阻燃漆形成的涂饰层。

44.所述面板层的制备方法,包括以下步骤:1)、将阻燃剂加入水中,混合均匀,制得28wt%的喷淋用阻燃剂溶液;所述的阻燃剂包含以下质量份的组份:聚磷酸铵12份、磷酸一铵13份、硼酸3.5份、硼砂1份、仲钼酸铵3.5份;2)、用所述喷淋用阻燃剂溶液对单板进行喷淋;3)、将喷淋后的单板沥干;4)、将上述沥干后的单板送入网带式干燥机中进行干燥,含水率控制在7wt%,得到

所述吸收了阻燃剂的单板。

45.所述面板层的制备方法中的步骤2)中,喷淋方法为,喷头相对于单板来回移动;喷淋工艺参数为,喷淋管道的移动速度为0.2m/s,喷淋时间为120s。

46.所述复合基材层的制备方法,包括以下步骤:s1、选取无结疤、虫蛀等缺陷的桉木单板作为原材料,并将含水率干燥至20wt%;s2、通过涂胶机采用辊筒施胶的方式对桉木单板辊涂涂覆阻燃胶,单面施胶量为250g/m2,然后采用纵横交错的方式进行组坯,得到基材板坯;所述阻燃胶由复配阻燃粉与三聚氰胺胶黏剂按照3:10的质量比混合而成,所述复配阻燃粉,由以下原料组成:以重量份计,聚磷酸铵9份、季戊四醇8份、铝酸锌5份、氢氧化铝9份和高岭土5份。

47.s3、将基材板坯静置50min后放入冷压机中进行冷压,冷压完成后放入热压机中进行热压;所述冷压工艺参数:单位压力为1.2mpa,时间为1.5h;所述热压工艺参数:单位压力为1.0mpa,时间25min,温度为118℃。

48.s4、将上述热压后的基材板坯进行养生、裁边、砂光处理,得到所述复合基材层。

49.一种难燃实木复合地板的生产方法,包括以下步骤:1)基材贴底层和贴面工艺:将基材层与面板层和底板层之间采用阻燃胶进行胶接,单面施胶量为120g/m2,得到复合地板板坯;所述阻燃胶由复配阻燃粉与三聚氰胺胶黏剂按照3:10的质量比混合而成,所述复配阻燃粉,由以下原料组成:以重量份计,聚磷酸铵9份、季戊四醇8份、铝酸锌5份、氢氧化铝9份和高岭土5份。

50.2)进行冷压、热压:将上述复合地板板坯放入冷压机中进行冷压,冷压完成后放入热压机中进行热压;所述冷压工艺参数:单位压力为1.2mpa,时间为50min;所述热压工艺参数:单位压力为1.0mpa,时间5min,温度为110℃。

51.3)将上述热压后的复合地板板坯进行修补、养生、开条、开槽等工序处理;4)将上述开槽后的复合地板板坯采用阻燃油漆进行油漆辊涂饰面;所述阻燃油漆,以重量份计,包括12份聚磷酸铵和6份季戊四醇。

52.5)将上述饰面后的复合地板板坯包装入库,得到所述难燃实木复合地板。

53.实施例4一种难燃实木复合地板,包括基材层,还包括设置在所述基材层一侧的面板层和设置在所述基材层另一侧的底板层,各层之间通过阻燃胶胶合;所述的基材层为由若干数量的单板通过阻燃胶胶合而成的复合基材层;所述的底板层为单板;所述的面板层为吸收了阻燃剂的单板,表面上还设置有由阻燃漆形成的涂饰层。

54.所述面板层的制备方法,包括以下步骤:1)、将阻燃剂加入水中,混合均匀,制得26wt%的喷淋用阻燃剂溶液;所述的阻燃剂包含以下质量份的组份:聚磷酸铵14份、磷酸一铵11份、硼酸3份、硼砂0.8份、仲钼酸铵3份;2)、用所述喷淋用阻燃剂溶液对单板进行喷淋;

3)、将喷淋后的单板沥干;4)、将上述沥干后的单板送入网带式干燥机中进行干燥,含水率控制在9wt%,得到所述吸收了阻燃剂的单板。

55.所述面板层的制备方法中的步骤2)中,喷淋方法为,喷头相对于单板来回移动;喷淋工艺参数为,喷淋管道的移动速度为0.1m/s,喷淋时间为180s。

56.所述复合基材层的制备方法,包括以下步骤:s1、选取无结疤、虫蛀等缺陷的桉木单板作为原材料,并将含水率干燥至15wt%;s2、通过涂胶机采用辊筒施胶的方式对桉木单板辊涂涂覆阻燃胶,单面施胶量为235g/m2,然后采用纵横交错的方式进行组坯,得到基材板坯;所述阻燃胶由复配阻燃粉与三聚氰胺胶黏剂按照3:10的质量比混合而成,所述复配阻燃粉,由以下原料组成:以重量份计,聚磷酸铵8份、季戊四醇6份、铝酸锌4份、氢氧化铝8份和高岭土6份。

57.s3、将基材板坯静置45min后放入冷压机中进行冷压,冷压完成后放入热压机中进行热压;所述冷压工艺参数:单位压力为1.1mpa,时间为2h;所述热压工艺参数:单位压力为1.1mpa,时间23min,温度为116℃。

58.s4、将上述热压后的基材板坯进行养生、裁边、砂光处理,得到所述复合基材层。

59.一种难燃实木复合地板的生产方法,包括以下步骤:1)基材贴底层和贴面工艺:将基材层与面板层和底板层之间采用阻燃胶进行胶接,单面施胶量为150g/m2,得到复合地板板坯;所述阻燃胶由复配阻燃粉与三聚氰胺胶黏剂按照3:10的质量比混合而成,所述复配阻燃粉,由以下原料组成:以重量份计,聚磷酸铵8份、季戊四醇6份、铝酸锌4份、氢氧化铝8份和高岭土6份。

60.2)进行冷压、热压:将上述复合地板板坯放入冷压机中进行冷压,冷压完成后放入热压机中进行热压;所述冷压工艺参数:单位压力为1.1mpa,时间为48min;所述热压工艺参数:单位压力为1.2mpa,时间7min,温度为118℃。

61.3)将上述热压后的复合地板板坯进行修补、养生、开条、开槽等工序处理;4)将上述开槽后的复合地板板坯采用阻燃油漆进行油漆辊涂饰面;所述阻燃油漆,以重量份计,包括14份聚磷酸铵和7份季戊四醇。

62.5)将上述饰面后的复合地板板坯包装入库,得到所述难燃实木复合地板。

63.对比例1一种难燃实木复合地板,包括基材层,还包括设置在所述基材层一侧的面板层和设置在所述基材层另一侧的底板层,各层之间通过阻燃胶胶合;所述的基材层为由若干数量的单板通过阻燃胶胶合而成的复合基材层;所述的底板层为单板;所述的面板层为单板,表面上还设置有由阻燃漆形成的涂饰层。

64.所述复合基材层的制备方法,包括以下步骤:s1、选取无结疤、虫蛀等缺陷的桉木单板作为原材料,并将含水率干燥至17wt%;s2、通过涂胶机采用辊筒施胶的方式对桉木单板辊涂涂覆阻燃胶,单面施胶量为

220g/m2,然后采用纵横交错的方式进行组坯,得到基材板坯;所述阻燃胶由复配阻燃粉与三聚氰胺胶黏剂按照3:10的质量比混合而成,所述复配阻燃粉,由以下原料组成:以重量份计,聚磷酸铵10份、季戊四醇5份、铝酸锌3份、氢氧化铝8份和高岭土5份。

65.s3、将基材板坯静置40min后放入冷压机中进行冷压,冷压完成后放入热压机中进行热压;所述冷压工艺参数:单位压力为1.1mpa,时间为2h;所述热压工艺参数:单位压力为1.2mpa,时间30min,温度为115℃。

66.s4、将上述热压后的基材板坯进行养生、裁边、砂光处理,得到所述复合基材层。

67.一种难燃实木复合地板的生产方法,包括以下步骤:1)基材贴底层和贴面工艺:将基材层与面板层和底板层之间采用阻燃胶进行胶接,单面施胶量为120g/m2,得到复合地板板坯;所述阻燃胶由复配阻燃粉与三聚氰胺胶黏剂按照3:10的质量比混合而成,所述复配阻燃粉,由以下原料组成:以重量份计,聚磷酸铵10份、季戊四醇5份、铝酸锌3份、氢氧化铝8份和高岭土5份。

68.2)进行冷压、热压:将上述复合地板板坯放入冷压机中进行冷压,冷压完成后放入热压机中进行热压;所述冷压工艺参数:单位压力为1.1mpa,时间为45min;所述热压工艺参数:单位压力为1.1mpa,时间8min,温度为115℃。

69.3)将上述热压后的复合地板板坯进行修补、养生、开条、开槽等工序处理;4)将上述开槽后的复合地板板坯采用阻燃油漆进行油漆辊涂饰面;所述阻燃油漆,以重量份计,包括10份聚磷酸铵和5份季戊四醇。

70.5)将上述饰面后的复合地板板坯包装入库,得到所述难燃实木复合地板。

71.对比例2 一种难燃实木复合地板,包括基材层,还包括设置在所述基材层一侧的面板层和设置在所述基材层另一侧的底板层,各层之间通过阻燃胶胶合;所述的基材层为由若干数量的单板通过阻燃胶胶合而成的复合基材层;所述的底板层为单板;所述的面板层为吸收了阻燃剂的单板,表面上还设置有由阻燃漆形成的涂饰层。

72.所述面板层的制备方法,包括以下步骤:1)、将阻燃剂加入水中,混合均匀,制得30wt%的喷淋用阻燃剂溶液;所述的阻燃剂包含以下质量份的组份:聚磷酸铵10份、磷酸一铵15份、硼酸3份、硼砂1份、仲钼酸铵4份;2)、用所述喷淋用阻燃剂溶液对单板进行喷淋;3)、将喷淋后的单板沥干;4)、将上述沥干后的单板送入网带式干燥机中进行干燥,含水率控制在5wt%,得到所述吸收了阻燃剂的单板。

73.所述面板层的制备方法中的步骤2)中,喷淋方法为,喷头相对于单板来回移动;喷淋工艺参数为,喷淋管道的移动速度为0.3m/s,喷淋时间为240s。

74.所述复合基材层的制备方法,包括以下步骤:

s1、选取无结疤、虫蛀等缺陷的桉木单板作为原材料,并将含水率干燥至17wt%;s2、通过涂胶机采用辊筒施胶的方式对桉木单板辊涂涂覆阻燃胶,单面施胶量为220g/m2,然后采用纵横交错的方式进行组坯,得到基材板坯;所述阻燃胶为三聚氰胺胶黏剂。

75.s3、将基材板坯静置40min后放入冷压机中进行冷压,冷压完成后放入热压机中进行热压;所述冷压工艺参数:单位压力为1.1mpa,时间为2h;所述热压工艺参数:单位压力为1.2mpa,时间30min,温度为115℃。

76.s4、将上述热压后的基材板坯进行养生、裁边、砂光处理,得到所述复合基材层。

77.一种难燃实木复合地板的生产方法,包括以下步骤:1)基材贴底层和贴面工艺:将基材层与面板层和底板层之间采用阻燃胶进行胶接,单面施胶量为120g/m2,得到复合地板板坯;所述阻燃胶为三聚氰胺胶黏剂。

78.2)进行冷压、热压:将上述复合地板板坯放入冷压机中进行冷压,冷压完成后放入热压机中进行热压;所述冷压工艺参数:单位压力为1.1mpa,时间为45min;所述热压工艺参数:单位压力为1.1mpa,时间8min,温度为115℃。

79.3)将上述热压后的复合地板板坯进行修补、养生、开条、开槽等工序处理;4)将上述开槽后的复合地板板坯采用阻燃油漆进行油漆辊涂饰面;所述阻燃油漆,以重量份计,包括10份聚磷酸铵和5份季戊四醇。

80.5)将上述饰面后的复合地板板坯包装入库,得到所述难燃实木复合地板。

81.对比例3一种难燃实木复合地板,包括基材层,还包括设置在所述基材层一侧的面板层和设置在所述基材层另一侧的底板层,各层之间通过阻燃胶胶合;所述的基材层为由若干数量的单板通过阻燃胶胶合而成的复合基材层;所述的底板层为单板;所述的面板层为吸收了阻燃剂的单板,表面上还设置有由阻燃漆形成的涂饰层。

82.所述面板层的制备方法,包括以下步骤:1)、将阻燃剂加入水中,混合均匀,制得30wt%的阻燃剂溶液;所述的阻燃剂包含以下质量份的组份:聚磷酸铵10份、磷酸一铵15份、硼酸3份、硼砂1份、仲钼酸铵4份;2)、用所述阻燃剂溶液对单板进行浸渍;3)、将浸渍后的单板沥干;4)、将上述沥干后的单板送入网带式干燥机中进行干燥,含水率控制在5wt%,得到所述吸收了阻燃剂的单板。

83.所述面板层的制备方法中的步骤2)中,浸渍工艺参数:浸渍液浓度为10%,浸渍时间为12h,浸渍温度为20℃,浸渍方式为常压浸渍。

84.所述复合基材层的制备方法,包括以下步骤:s1、选取无结疤、虫蛀等缺陷的桉木单板作为原材料,并将含水率干燥至17wt%;s2、通过涂胶机采用辊筒施胶的方式对桉木单板辊涂涂覆阻燃胶,单面施胶量为

220g/m2,然后采用纵横交错的方式进行组坯,得到基材板坯;所述阻燃胶由复配阻燃粉与三聚氰胺胶黏剂按照3:10的质量比混合而成,所述复配阻燃粉,由以下原料组成:以重量份计,聚磷酸铵10份、季戊四醇5份、铝酸锌3份、氢氧化铝8份和高岭土5份。

85.s3、将基材板坯静置40min后放入冷压机中进行冷压,冷压完成后放入热压机中进行热压;所述冷压工艺参数:单位压力为1.1mpa,时间为2h;所述热压工艺参数:单位压力为1.2mpa,时间30min,温度为115℃。

86.s4、将上述热压后的基材板坯进行养生、裁边、砂光处理,得到所述复合基材层。

87.一种难燃实木复合地板的生产方法,包括以下步骤:1)基材贴底层和贴面工艺:将基材层与面板层和底板层之间采用阻燃胶进行胶接,单面施胶量为120g/m2,得到复合地板板坯;所述阻燃胶由复配阻燃粉与三聚氰胺胶黏剂按照3:10的质量比混合而成,所述复配阻燃粉,由以下原料组成:以重量份计,聚磷酸铵10份、季戊四醇5份、铝酸锌3份、氢氧化铝8份和高岭土5份。

88.2)进行冷压、热压:将上述复合地板板坯放入冷压机中进行冷压,冷压完成后放入热压机中进行热压;所述冷压工艺参数:单位压力为1.1mpa,时间为45min;所述热压工艺参数:单位压力为1.1mpa,时间8min,温度为115℃。

89.3)将上述热压后的复合地板板坯进行修补、养生、开条、开槽等工序处理;4)将上述开槽后的复合地板板坯采用阻燃油漆进行油漆辊涂饰面;所述阻燃油漆,以重量份计,包括10份聚磷酸铵和5份季戊四醇。

90.5)将上述饰面后的复合地板板坯包装入库,得到所述难燃实木复合地板。

91.实施例和对比例性能评价:理化性能:难燃实木复合地板的理化性能按照国家标准gb /t 17657-1999《人造板及饰面人造板理化性能试验方法》进行测试。

92.阻燃性能:氧指数代表材料的难燃性,其值越高,表明材料越难燃;按照国家标准gb/t 2406.2-2009《塑料用氧指数法测定燃烧行为》测试。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。