1.本发明涉及纳米材料制备领域,具体涉及一种超薄二氧化硅纳米管及其制备方法。

背景技术:

2.二氧化硅纳米管是一种无毒、无污染、高稳定性、比表面积比较大、热膨胀系数低,具有特殊形貌的新型功能非金属材料。同时以其优异的生物性能,在药物传递系统和组织再生等生物医学领域有着广泛的应用。除此之外,二氧化硅具有良好的水溶液稳定性,在催化剂载体、无毒。金属离子的选择性分离和检测等化学领域得到了广泛的关注。

3.孙蓉等人(cn 103242684 b)以正硅酸乙酯为硅源,十六烷基苯磺酸钠为表面活性剂,反应过程需调节ph值及恒温加热搅拌等,条件较为苛刻,不利于二氧化硅纳米管大规模生产,最终成品二氧化硅管壁厚在5-100nm;郑斌等人(模板法制备二氧化硅纳米管及其表征,化工学报,2007,58(10), 2641-2646)以正硅酸乙酯为硅源,d,l-酒石酸铵为模板,成品二氧化硅纳米管xrd图谱中的杂质峰表明酒石酸铵模板并未去除干净,且其壁厚为 100-150nm,比表面积较小。专利申请cn102583398a以金属还原剂、碳纳米管和四氯化硅为原料制备二氧化硅纳米管,该过程需要在反应釜中预先得到二氧化硅包覆碳纳米管,然后烧结得到二氧化硅纳米管。制备过程复杂,需要使用反应釜,不利于大规模生产,且制备的产物比表面积较小。

4.因此,急需寻找可大规模生产高纯度、高比表面积的二氧化硅的制备方法。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的二氧化硅纳米管制备工艺复杂、产品纯度较低、比表面积小、制备条件苛刻等问题,提供一种超薄二氧化硅纳米管及其制备方法。

6.为了实现上述目的,本发明一方面提供一种超薄二氧化硅纳米管的制备方法,所述方法包括以下步骤:

7.(1)将碳纳米管与二甲基硅油混合接触,得到混合料;

8.(2)将混合料移至烧结设备中依次进行第一阶段烧结和第二阶段烧结;

9.其中,所述二甲基硅油与碳纳米管的用量的重量比为5-10:1;

10.所述第一阶段烧结的条件包括:烧结温度为550-600℃,保温时间为6-8h;

11.所述第二阶段烧结的条件包括:烧结温度为700-800℃,保温时间为2-3h。

12.优选地,所述步骤(1)的具体过程包括:将二甲基硅油加入碳纳米管中,然后进行搅拌和静置,得到混合料;

13.优选地,所述静置的时间为8-15h。

14.优选地,在步骤(1)中,所述碳纳米管的外管径为10-110nm;

15.优选地,所述碳纳米管的长度为5-15μm。

16.优选地,所述第一阶段烧结的升温速率为0.5-2℃/min。

17.优选地,所述第二阶段烧结的升温速率为0.5-2℃/min。

18.优选地,在步骤(2)中,第一阶段烧结的烧结气氛为空气;

19.优选地,第二阶段烧结的烧结气氛为空气。

20.优选地,在步骤(2)中,所述烧结设备为马弗炉。

21.本发明第二方面提供前文所述的方法制备的超薄二氧化硅纳米管。

22.优选地,所述二氧化硅纳米管的外管径为10-70nm;

23.优选地,所述超薄二氧化硅纳米管的管壁厚度为3-5nm;

24.优选地,所述超薄二氧化硅纳米管的比表面积为200-500m2/g。

25.本发明第三方面提供前文所述的超薄二氧化硅纳米管作为药物载体的应用。

26.本发明公开了一种超薄二氧化硅纳米管的简易制备方法,该方法以二甲基硅油为硅源,以碳纳米管为模板,通过简单的搅拌混合浸润,一步烧结完成,大大简化了制备过程和条件。无需使用表面活性剂等助剂,减少了助剂残留危害。所制备二氧化硅管管壁较薄,具有较大的内孔道,比表面积大,可有效负载各种药物。

附图说明

27.图1是实施例1制备产物的tem图;

28.图2是对比例2制备产物的tem图;

29.图3是原料碳纳米管、实施例1的产物和对比例4制备的产物的xrd 图;

30.图4是实施例1制备的产物的tg图。

具体实施方式

31.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

32.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

33.本发明的发明人经过研究发现,通过选择碳纳米管作为模板,配合二甲基硅油作为硅源,只需通过简单的搅拌混合浸润和一步烧结即可制备出性能优异的二氧化硅纳米管。基于此,完成了本发明。

34.本发明一方面提供一种超薄二氧化硅纳米管的制备方法,所述方法包括以下步骤:

35.(1)将碳纳米管与二甲基硅油混合接触,得到混合料;

36.(2)将混合料移至烧结设备中依次进行第一阶段烧结和第二阶段烧结;

37.其中,所述二甲基硅油与碳纳米管的用量的重量比为5-10:1;

38.所述第一阶段烧结的条件包括:烧结温度为550-600℃,保温时间为6-8h;

39.所述第二阶段烧结的条件包括:烧结温度为700-800℃,保温时间为2-3h。

40.在优选的实施方式中,所述二甲基硅油与碳纳米管的用量的重量比可以为6-8:1。具体的,可以为6:1、7:1或8:1。

41.优选地,所述步骤(1)的具体过程包括:将二甲基硅油加入碳纳米管中,然后进行搅拌和静置,得到混合料。

42.在本发明所述的方法中,将二甲基硅油加入碳纳米管中,然后进行搅拌,使得碳纳米管包裹于二甲基硅油中进行接触,为了使得二甲基硅油和碳纳米管接触充分,还可以将搅拌后的物料进行静置。

43.进一步优选地,所述静置的时间为8-15h。具体的,可以为8h、9h、10h、 11h、12h、13h、14h或15h。

44.在本发明所述的方法中,为了进一步得到管壁较薄、比表面积较大以及粒径均一的二氧化硅纳米管,优选地,在步骤(1)中,所述碳纳米管的外管径为10-110nm;优选地,所述碳纳米管的长度为5-15μm。进一步优选地,所述碳纳米管的外管径为10-70nm;进一步优选地,所述碳纳米管的长度为 7-12μm。

45.在本发明所述的方法中,为了促进二氧化硅纳米管的生成,以及减少模板的残留,优选采用连续进行的两个阶段烧结的烧结方式。

46.在具体的实施方式中,所述第一阶段烧结的烧结温度可以为550℃、 560℃、570℃、580℃、590℃或600℃;所述第一阶段的烧结的保温时间可以为6h、7h或8h。

47.在具体的实施方式中,所述第二阶段烧结的烧结温度可以为700℃、 710℃、720℃、730℃、740℃、750℃、760℃、770℃、780℃、790℃或800℃;所述第二阶段烧结的保温时间可以为2h、2.5h或3h。

48.进一步优选地,所述第一阶段烧结的升温速率为0.5-2℃/min。具体的,可以为0.5℃/min、1℃/min、1.5℃/min或2℃/min。

49.进一步优选地,所述第二阶段烧结的升温速率为0.5-2℃/min。具体的,可以为0.5℃/min、1℃/min、1.5℃/min或2℃/min。

50.更进一步优选地,所述第一阶段烧结和第二阶段烧结的升温速率相同。

51.在优选的实施方式中,在步骤(2)中,第一阶段烧结的烧结气氛为空气。

52.在优选的实施方式中,第二阶段烧结的烧结气氛为空气。

53.优选地,在步骤(2)中,所述烧结设备为马弗炉。

54.本发明第二方面提供前文所述的方法制备的超薄二氧化硅纳米管。

55.优选地,所述二氧化硅纳米管的外管径为10-70nm;

56.优选地,所述超薄二氧化硅纳米管的管壁厚度为3-5nm;

57.优选地,所述超薄二氧化硅纳米管的比表面积为200-500m2/g。

58.本发明第三方面提供前文所述的超薄二氧化硅纳米管作为药物载体的应用。

59.以下将通过实施例对本发明进行详细描述,但本发明的保护范围并不局限于此。

60.以下实施例和对比例中所使用的试剂,如无特殊说明,均为市售产品。

61.实施例1

62.(1)将60g二甲基硅油加入到10g碳纳米管(管外径10-50nm,长度7-10μm)中,然后使用玻璃杯轻轻搅拌,接着静置10h,得到混合料;

63.(2)将步骤(1)得到的混合料倒入刚玉舟中,放置于马弗炉中空气气氛下进行烧结,其烧结程序为:以1℃/min升温至600℃,保温6h,后再以 1℃/min升温至800℃,保温2h,后自然降温,得到二氧化硅纳米管。

64.实施例2

65.(1)将70g二甲基硅油加入到10g碳纳米管(管外径10-70nm,长度 7-10μm)中,然后使用玻璃杯轻轻搅拌,接着静置12h,得到混合料;

66.(2)将步骤(1)得到的混合料倒入刚玉舟中,放置于马弗炉中空气气氛下进行烧结,烧结程序为:以2℃/min升温至600℃,保温8h,后再以1℃ /min升温至750℃,保温2h,后自然降温,得到二氧化硅纳米管。

67.实施例3

68.(1)将80g二甲基硅油加入到10g碳纳米管(管外径10-70nm,长度 7-12μm)中,然后使用玻璃杯轻轻搅拌,接着静置12h,得到混合料;

69.(2)将步骤(1)得到的混合料倒入刚玉舟中,放置于马弗炉中空气气氛下进行烧结,其烧结程序为:以1℃/min升温至550℃,保温6h,后再以 1℃/min升温至800℃,保温2h,后自然降温,得到二氧化硅纳米管。

70.对比例1

71.按照实施例1所述的方法进行实施,与之不同的是,在步骤(1)中,使用相同重量的正硅酸四乙酯替代二甲基硅油。

72.对比例2

73.按照实施例1所述的方法进行实施,与之不同的是,在步骤(1)中,二甲基硅油的用量为40g。

74.对比例3

75.按照实施例1所述的方法进行实施,与之不同的是,在步骤(1)中,二甲基硅油的用量为120g。

76.对比例4

77.按照实施例1所述的方法进行实施,与之不同的是,烧结程序为:以2℃ /min升温至600℃,保温10h,后自然降温,得到二氧化硅纳米管。

78.测试例1

79.采用tem对实施例1-3和对比例2制备的产物进行表征,其中,实施例1制备的产物的表征结果如图1所示,对比例2制备的产物的表征结果如图2所示。

80.由图可知,实施例1制备的产物,管状形貌明显,且分散均匀。结合nano measure软件得到二氧化硅纳米管的外管径为10-70nm,管壁厚度为 3-5nm。实施例2-3的tem表征结果与实施例1相似,因此不再赘述。

81.对比例2中因甲基硅油加入量较少,导致相同的浸润时间甲基硅油并没有完全浸润碳纳米管表面,最终形成的二氧化硅纳米管形貌缺损,管状结构不明显。

82.测试例2

83.使用xrd对原料碳纳米管、实施例1的产物和对比例4制备的产物进行表征,结果如图3所示。

84.由图3中(a)可知,26

°

2θ处的(002)峰为mcnts的特征峰;图3 中(b)为对比例4制备的产物xrd谱峰,只进行第一阶段烧结(即对比例 4)的产物中,仍有mcnts的特征峰(002)峰,说明mcnts模板烧结经一步燃烧后仍有残留。图3中(c)为实施例1的产物xrd谱峰,可以看出所制备的二氧化硅纳米管是一种非晶结构。

85.测试例3

86.使用热重分析仪对实施例1制备的产物进行表征,结果如图4所示。

87.由图可知,tg曲线在空气气氛下分成了三段温度梯度,第一段是在 20-265℃区间,第二段是在504-644℃区间,第三段是在724-1000℃区间。可见,mcnts经过三段烧结和两个失重阶段以后,质量恒定不变。说明,经过持续的高温烧结后,碳纳米管能够完全被去除。

88.测试例4

89.采用bet对实施例1-3和对比例1-4得到的产物进行检测,结果发现实施例制备的产物其孔结构主要为介孔,且比表面数据如表1所示。

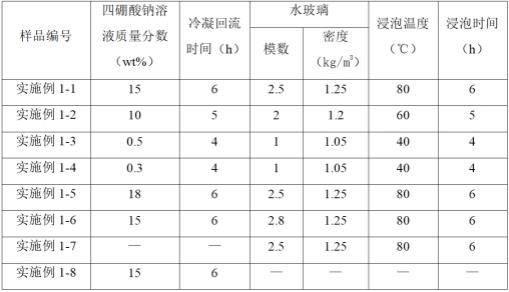

90.表1

91.编号比表面积m2/g实施例1440.43实施例2430.72实施例3428.60对比例1219.09对比例2221.03对比例3330.32对比例4340.27

[0092] 由表1可知,采用本发明所述的方法可以制备出比表面积较大、介孔的二氧化硅纳米管。

[0093]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。