1.本发明属于航空翼面结构技术领域,涉及一种翼面上表面充气结构及控制方法。

背景技术:

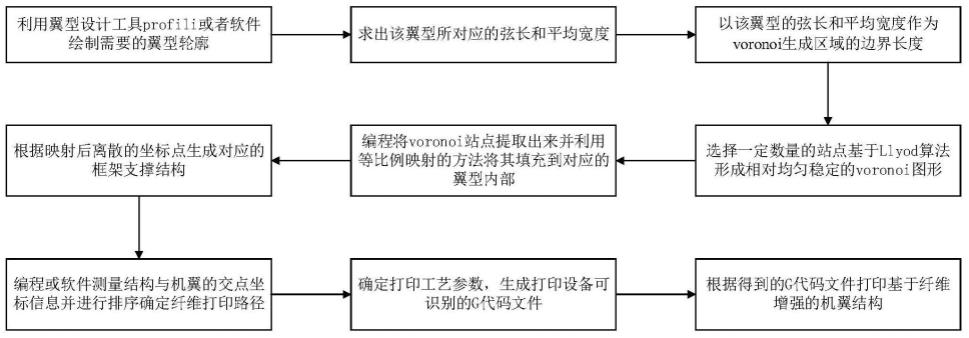

2.现有固定翼航空器在飞行做机动动作时,多数采用全翼面偏转或附加舵面偏转方式,改变翼面的气动载荷,打破飞机的平衡,实现六自由度机动。在这个过程中需要使用舵机等控制机构,结构和机构相对复杂,且存在卡滞风险。

3.存在以下问题:

4.(1)舵面/翼面偏转机构重量较大;

5.(2)偏转机构结构复杂,降低系统可靠性,提升安全风险和任务风险;

6.(3)舵面偏转所需的力矩或扭矩较大,对舵机研制提出较高要求;

7.(4)为提高舵机和传动机构的可靠性,经济成本较大。

8.为此,本发明针对鸭翼、水平尾翼、垂直尾翼等翼面,提出采用冲压空气改变翼型的方式,从而改变翼面气动力,达到飞机控制的目的。

技术实现要素:

9.本发明的目的:本发明通过为附着于翼面上表面的薄膜分段充气的方式,改变翼面上的气动载荷,从而实现飞机机动。

10.本发明技术方案:一种翼面上表面充气结构,将翼面上表面沿翼展方向,分为多个气室,每个气室包括一个或多个气囊翼面层1、固定翼面层2、气室通气孔3、进压阀4、泄压阀6、充气翼面层加强带5;最底端的气囊翼面层1的下翼面与固定翼面层2的上翼面固定连接,上层气囊翼面层依次与下层气囊翼面层的两个相邻气囊翼面层共用一个柔性气囊结合面;每个气囊翼面层1充气后与下方翼面层形成新翼型,每个气囊翼面层均设有进压阀4和泄压阀6;各个气室之间有三到五个气室通气孔3,在每个气室内设有多个充气翼面层加强带5。

11.进一步的,每个气室尺寸根据其所在机翼位置决定。

12.进一步的,最底端的气囊翼面1的下翼面与固定翼面层2的上翼面使用胶粘方式连接。

13.进一步的,固定翼面层2为基础翼型,每个气囊翼面层1充气后与固定翼面层形成新的翼面形状,产生新的机翼气动力系数。

14.进一步的,每层气囊翼面层1充气后与固定翼面层2形成新的翼型,其他未使用气囊翼面层处于负压或零压状态,与下层气囊紧密贴合。

15.进一步的,气囊翼面层1选用柔性密闭材料。

16.进一步的,加强带5缝合在气室壁上,且与上下气囊翼面层1缝合固连,加强带5的位置根据每个气囊的尺寸和形状均等分布。

17.进一步的,加强带5的形状为扁平带,选用凯夫拉材料。

18.翼面上表面充气结构的控制方法,包括以下步骤:

19.1)在翼面最小升力时,各气室内泄压阀6打开,气泵往外吸气,保持各气室内没有气体,则各充气翼面层1被外界气压挤压,保持压缩状态;

20.2)需要提高升力时,打开一个或多个气室的进压阀4,关闭泄压阀6,通过气泵往气室内充气,并保持大于一个大气压力,使翼面层内气压大于外界气压;

21.3)达到最大升力时,全部气室充气,保证内部气压大于外部气压,充气结构达到最大升力翼型;

22.4)需要减小升力时,关闭一个或多个气室的进压阀4,打开泄压阀6,气泵向外吸气,保证该翼面层没有气体,处于负压状态,改变为小升力翼型。

23.本发明有益效果:本发明翼面分为两大部分,固定翼面层1和气囊翼面层,固定翼面层与飞机机体固连,保证气动力可以传递到飞机机体。气囊翼面层由多个薄膜气囊组成,每个气囊均有充压阀和泄压阀,分别通过管路连接冲压泵和泄压泵。本发明在整个充放气的过程中,没有机械结构在运动,仅通过气泵充放气,压力阀的开关来实现调节,大大提高了该翼面的可靠性。并且,气泵放置于机体内部,通过管路连接到各压力阀,选用气流量大的气泵,可以快速达到翼型调节目的。

附图说明

24.图1本发明翼面上表面充气结构立体图;

25.图2本发明翼面上表面充气结构示意图;

26.图3本发明翼面上表面充气结构局部放大图;

27.图4本发明实施例naca系列翼型;

28.图5本发明实施例四种翼型升力系数;

29.图6本发明实施例四种翼型的升阻比;

30.图7本发明实施例9

°

攻角下翼型升力系数变化值;

31.图8本发明实施例9

°

攻角四种翼型升力系数变化情况;

32.图9本发明实施例四种naca翼型更改后的流场变化;

33.图10本发明实施例四种更改翼型的气动升力系数变化情况。

34.其中,1-气囊翼面层、2-固定翼面层、3-气室通气孔、4-进压阀、6-泄压阀、5-气囊翼面层加强带。

具体实施方式

35.下面结合附图对本发明进一步说明:

36.如图1-3所示,一种翼面上表面充气结构,将翼面上表面沿翼展方向,分为多个气室,每个气室包括一个或多个气囊翼面层1、固定翼面层2、气室通气孔3、进压阀4、泄压阀6、充气翼面层加强带5;最底端的气囊翼面层1的下翼面与固定翼面层2的上翼面固定连接,上层气囊翼面层依次与下层气囊翼面层的两个相邻气囊翼面层共用一个柔性气囊结合面;每个气囊翼面层1充气后与下方翼面层形成新翼型,每个气囊翼面层均设有进压阀4和泄压阀6;各个气室之间有三到五个气室通气孔3,在每个气室内设有充气翼面层加强带5。

37.每个气室尺寸根据其所在机翼位置决定;

38.最底端的气囊翼面1的下翼面与固定翼面层2的上翼面使用胶粘方式连接,

39.固定翼面层2为本发明的基础翼型,每个气囊翼面层1充气后与固定翼面层形成新的翼面形状,产生新的机翼气动力系数。充气后的气囊翼面层与固定翼面层在飞机设计初期,通过气动仿真确定所需的翼型,本发明只针对翼面上表面充气结构的设计方法,不明确某一具体翼型和气囊翼面层数。

40.气囊翼面层1选用柔性密闭材料,每层气囊翼面层1充气后与固定翼面层2形成新的翼型,其他未使用气囊翼面层处于负压或零压状态,与下层气囊紧密贴合。

41.每层气囊翼面层均有若干加强带5,目的是保证气囊翼面层在充气后保持预定的外形,并提高翼面层的强度。加强带5的形状为扁平带,选用凯夫拉材料,缝合在气室壁上,且与上下气囊翼面层1缝合固连,加强带5的位置根据每个气囊的尺寸和形状均等分布。

42.相邻两个气室的每个气囊翼面层有通气孔,用于保证充气的气囊翼面层压力均等;通气孔的尺寸和位置根据每个机翼的设计而定,不明确指出。

43.本发明根据飞机气动力控制需求,调节各薄膜翼面内的气压,达到调整气动力的效果,翼面上表面充气结构的控制方法,包括以下步骤:

44.1)在翼面最小升力时,各气室内泄压阀6打开,气泵往外吸气,保持各气室内没有气体,则各充气翼面层1被外界气压挤压,保持压缩状态;

45.2)需要提高升力时,打开一个或多个气室的进压阀4,关闭泄压阀6,通过气泵往气室内充气,并保持大于一个大气压力,使翼面层内气压大于外界气压,从而达到保型效果;

46.3)达到最大升力时,全部气室充气,保证内部气压大于外部气压,充气结构达到最大升力翼型;

47.4)需要减小升力时,关闭一个或多个气室的进压阀4,打开泄压阀6,气泵向外吸气,保证该翼面层没有气体,处于负压状态,改变为小升力翼型。

48.本发明以4个翼面层为例进行说明:

49.4.1二维气动力计算

50.在飞机总体设计时,将翼面升力最小时设计为固定翼面,再将升力最大时设计为最大气囊翼面,中间根据设计划分为多个气囊翼面层。对于机动要求较小的飞机,可以少划分几个气囊翼面层,反之,机动较高的飞机,多划分几个气囊翼面层,四个翼面层的基础翼型分别为naca4409、naca4412、naca4415和naca4418,如图4所示。各个翼型的升力系数随攻角变化曲线如图5所示,升阻比随攻角变化关系如图6所示。

51.该发明针对鸭翼、尾翼等小翼面,主要考虑升力在力矩方面的影响,忽略阻力的作用,因此,着重考虑升力的影响。气动升力的计算公式如下:

[0052][0053]

其中,ρ是大气密度,v是空速,s是机翼面积,c

l

是升力系数,其余因素均相同,考虑升力系数的变化,即可得不同翼型充气结构对机体力矩的影响。如图7、图8所示,以9

°

攻角为例,简要说明各翼型的升力系数变化。

[0054]

在9

°

攻角情况下,naca4409的升力系数为1.1421,naca4412的升力系数为1.2841,naca4415的升力系数为1.3409,naca4418的升力系数为1.1717。

[0055]

计算可得,naca4412的升力系数比naca4409提高12.4%,naca4415的升力系数比naca4409提高17.4%,naca4418比naca4409的升力系数提高2.6%。

[0056]

4.2流体力学仿真

[0057]

如图9、图10所示,在工程实现时,将多个翼面的下翼面合并为一,在本例中,四种翼型的下翼面均采用naca4412。翼型更改后,气动仿真如下,上翼面分别为naca4409、naca4412、naca4415、naca4418。

[0058]

4.3结构实现说明

[0059]

飞机翼面展向划分为多个气室,每个气室包含气囊翼面和固定翼面,气囊翼面分为多层,每个气囊翼面层均有进压阀和泄压阀,相邻气室的每个气囊翼面层之间有三到五个通气孔,保证各气囊翼面层之间的气压均匀,如图所示为一个气室的剖面图。

[0060]

在本例中,每个气室的气囊翼面分为三个充气翼面层,对于每一个充气翼面层有一个冲气阀,一个泄压阀,在该气囊翼面层工作时,充气阀快速充气,其余气囊翼面层泄压阀工作,快速向外吸气,并保持,保证该气囊翼面层内为负压或零压。

[0061]

每个气囊翼面层内有多条柔性加强筋(气囊翼面层加强带),连接上下两个气囊翼面层的翼面,每个翼面由柔性密闭材料组成,保证在泄压收缩时,可以紧紧贴合在其他翼面层上。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。