一种基于voronoi的纤维增强复合材料3d打印机翼及其设计方法

技术领域

1.本发明属于航空设备的增材制造技术领域,具体涉及一种基于voronoi的纤维增强复合材料3d打印机翼及其设计方法。

背景技术:

2.随着航空航天领域的不断飞速发展,对无人机的需求和应用也日趋增多,机翼作为无人机的重要组成部件,如何在保证质量的前提下使其具有较好的承载性能成了需要重点关注的研究内容,而在机翼上应用复合材料无疑是一种有效的手段与措施,除了轻质外复合材料还具有优越的力学性能,可设计性,耐腐蚀抗疲劳等一系列优点。但是传统的复合材料机翼结构大多是由翼梁,纵墙,桁条,翼肋等构件组成,这类机翼结构在形式上主要由沿着纵向(翼展方向)分布的骨架,如翼梁,纵墙和桁条以及沿着横向(沿气流方向垂直于翼梁方向)分布的骨架如翼肋等组件构成。这些纵横分布的骨架结构在机翼内部相互交错连接,连接处还存在螺栓,铆钉等大量的连接结构导致其内部支撑结构复杂交错,虽然这类结构能够在保证质量的前提下有着较好的承载能力但是受其结构限制并不能通过传统的复合材料制造工艺经过一体化成型的方式制备得到,其成型过程往往需要多道工序辅助以及相应的后处理加工得到,有时还需预制特定的模具,成型周期较长且制造成本高。

技术实现要素:

3.本发明的目的在于克服上述现有技术的缺点,提供一种基于voronoi的纤维增强复合材料3d打印机翼及其设计方法,以解决现有技术中复合材料机翼结构连接件多,难以一体化成型,制备过程复杂的问题。该机翼结构不仅可以满足机翼相应的承载要求,同时可以实现纤维增强的一体化成型制造从而提高机翼的制造效率,降低制造成本。

4.为达到上述目的,本发明采用以下技术方案予以实现:

5.一种基于voronoi的纤维增强复合材料3d打印机翼,其特征在于,包括外轮廓,所述外轮廓的内部设置有框架结构,所述框架结构由若干个泰森多边形组成,所述外轮廓的外部被蒙皮包裹,所述框架结构和蒙皮的内表面连接。

6.本发明的进一步改进在于:

7.优选的,所述外轮廓和框架结构的材质相同,所述材质的基体为热塑性材料,增强体为连续纤维。

8.优选的,所述框架结构在沿机翼展向的任一截面上的结构形式相同。

9.优选的,每一个泰森多边形设置有斜撑部分,上下相邻的泰森多边形共用斜撑部分。

10.优选的,所述框架结构由3d打印制备而成,打印过程中打印路径为连续路径。

11.优选的,连续路径中,先打印机翼的外轮廓,然后机翼的框架结构;

12.所述3d打印为纤维打印工艺。

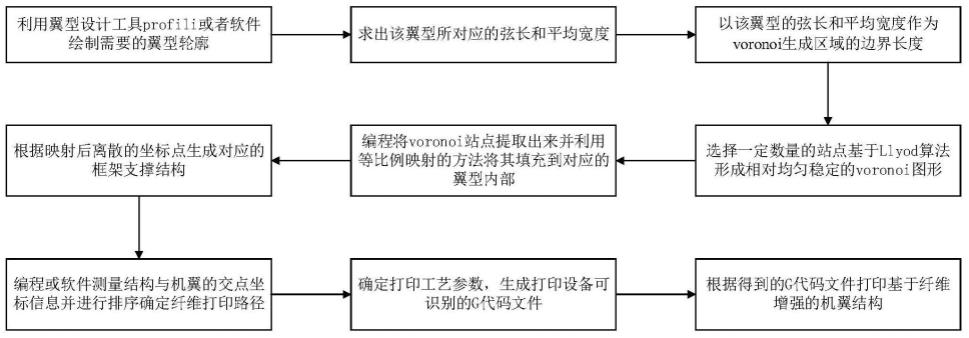

13.一种上述的基于voronoi的纤维增强复合材料3d打印机翼的设计方法,包括以下步骤:

14.步骤1,绘制机翼的外轮廓,确定机翼的弦长;

15.步骤2,建立外轮廓围成的封闭曲面,通过封闭曲面的曲面面积和弦长确定机翼的平均宽度;

16.步骤3,通过弦长和平均宽度生成矩形;

17.步骤4,在矩形区域内随机生成n个站点,并围绕每一个站点生成泰森多边形,通过lloyd算法将所述站点移动至所述站点处于的泰森多边形的质心处,生成均匀稳定的泰森多边形;

18.步骤5,提取出多个稳定的泰森多边形中n个站点的坐标,将n个站点的坐标映射至机翼的外轮廓中,获得在机翼的外轮廓线中的新n个站点的坐标值,通过n个站点的坐标值,在机翼的外轮廓中生成多个映射后的泰森多边形,所有的映射后的泰森多边形组成框架结构,完成3d打印机翼的设计。

19.优选的,步骤2中,所述平均宽度由机翼的曲面面积和机翼的弦长相除获得。

20.优选的,步骤4中,依次两两连接相邻站点后,依据delaunay三角形的标准获得多个delaunay三角形,通过delaunay三角形生成多个泰森多边形的图形。

21.优选的,步骤5中,提取出所有泰森多边形的站点坐标信息,映射至机翼的外轮廓的坐标系中,对于任意一个坐标点(xi,yi),映射后的坐标点为(x

i’,y

i’),x

i’=xi,y

i’=b1*yi/y,b1为x’所在横坐标对应的机翼宽度。

22.与现有技术相比,本发明具有以下有益效果:

23.本发明公开了一种基于voronoi的纤维增强复合材料3d打印机翼,该打印机翼的主体结构为在机翼内部设置泰森多边形,针对传统的粱肋式机翼结构难以一体化成型加工的问题,设计出一种基于质心化voronoi表示的机翼结构,该结构填充在整个机翼内部,且结构沿着弦长方向基本呈现均匀分布的特点并分别与机翼蒙皮的上下壁板相连,从而在保证质量的情况下能起到较好的承载作用,同时该机翼结构还存在相应的斜撑部分以起到载荷传递的作用。所设计机翼结构受到自然界中蜻蜓翅膀的启发而来,通过观察蜻蜓的翅膀结构可以发现,其结构内部存在许多形状均匀的泰森多边形单元,从而保持其飞行的稳定性。本发明基于蜻蜓的翅膀构造提出了一种新的机翼结构,是一种仿生型的机翼结构,该结构不仅提高了承载特性,以满足机翼相应的承载特性,而且考虑了一体化加工成型的工艺特点,同时可以使其通过连续纤维制造工艺实现结构的一体化加工成型,并不需要进行拼装胶接,从而提高纤维机翼的制造效率,降低制造成本。

24.进一步的,由于该机翼结构可以通过一体化成型的工艺方式制得,因此相比于传统的复合材料粱肋式机翼支撑结构来讲零部件数量大大减少,便于制造和维护,进而实现基于纤维增强的一体化成型3d打印轻质机翼结构的快速低成本一体化制造。

25.进一步的,相比于传统的机翼结构具有以下优点:

26.1)结构非常紧凑,即描述结构所需的变量数量有限,减小参数化工作的工作量;

27.2)参数化具有稳定性(在相对一般的条件下),即散点坐标的小变化不会使泰森多边形结构发生大变化;

28.3)得到的结构不存在不连接的节点或不连接的段;

29.4)如果没有一个节点连接作为中介,这些支撑结构永远不会交叉或者重叠;

30.5)描述结构的所有变量都是标量值,只受到固定的上界和下界约束;通过为每个散点增加设计变量值或增加散点个数,可以很容易地扩展结构设计。

31.本发明还公开了一种基于voronoi的纤维增强复合材料3d打印机翼的设计方法,针对传统的粱肋式机翼结构难以一体化成型加工的问题,建立了一种基于voronoi表示的支撑结构用作机翼内部填充的方法,该方法通过区域内的一组初始点来构造voronoi结构并通过对其进行质心化处理以改善多边形的结构形态从而形成均匀稳定的内部结构,之后通过等比列映射的方法将该结构填充到机翼内部并对纤维打印路径进行合理规划从而完成纤维增强机翼的加工制造。

附图说明

32.图1是本技术实施例纤维增强一体化成型轻质机翼结构的技术路线图;

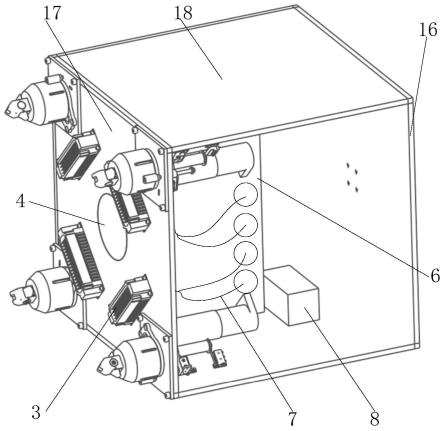

33.图2是本技术实施例纤维增强一体化成型轻质机翼结构图;

34.图3是本技术实施例基于llyod的voronoi迭代过程图;

35.图4是本技术实施例纤维增强一体化成型轻质机翼结构打印路径示意图。

36.1-外轮廓;2-框架结构;3-泰森多边形;4-斜撑部分。

具体实施方式

37.下面结合附图对本发明做进一步详细描述:

38.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

39.如图1所示,本发明公开了一种基于voronoi的纤维增强3d打印轻质机翼结构,机翼包括外轮廓1,外轮廓1的内部设置有框架结构2,框架结构2由基于llyod收敛的泰森多边形3填充结构组成,该结构填充在整个机翼内部,结构沿着弦长方向基本呈现均匀分布的特点,外轮廓1的外部包裹有蒙皮,蒙皮的上下两个内表面分别与框架结构2相连,从而在保证质量的情况下,蒙皮受到的力能够传递至框架结构中,能起到较好的承载作用,同时该机翼结构还存在相应的斜撑部分4以起到载荷传递的作用,参见图2,斜撑部分4属于泰森多变形3,由上下相邻的泰森多变形3共用,框架结构2在沿机翼展向的任一截面上的结构形式相同。由于该结构沿着展长方向没有间隙且贯穿于整个机翼内部,从而可以实现纤维增强的一体化成型制造,使该机翼结构在保证质量的前提下能进一步的提升其相应的承载特性。

40.该结构在泰森多边形结构的基础上演变而来,即通过lloyd算法将泰森多边形单元对应的站点移动到其质心位置即对其进行质心化以改变其生成多边形单元的形态,从而形成较原来更加均匀稳定的支撑结构。该结构在沿着机翼展长方向上的任一截面上结构形

式相同。

41.参见图1,一种基于voronoi的纤维增强3d打印轻质机翼结构的设计制造方法,具体包括以下相应步骤:

42.a.利用建模软件绘制或者由翼型设计工具profili导出所需要的某种翼型如图二所示翼型,即获得了机翼的外轮廓1。

43.b.根据外轮廓1在三维建模软件里采用测量命令测量得到该机翼对应的前缘点到后缘点之间的距离即弦长a。

44.c.建立外轮廓1所围成的封闭曲面,并采用曲面测量命令得到该翼型轮廓线围成的曲面面积s并将该面积s与机翼的弦长a相除得到该翼型所对应的平均宽度b。

45.d.分别以上述计算得到的翼型弦长a和所对应的平均宽度b设置为生成泰森多边形区域所对应的矩形边界长度x,y。

46.e.参见图3,在给定的矩形区域内随机生成n个站点并依次两两连接相邻站点后根据delaunay三角形的判断标准保留相应的delaunay三角形,在此基础上生成相应的泰森多边形图形,整合泰森多边形图的每个单元格并计算质心,通过lylod算法,将每个站点n移动逼近到其泰森多边形单元的对应的质心位置,从而形成均匀稳定的泰森多边形图形,逼近过程分为多步,过程如图3所示,其中

‘

’号表示种子点,

‘

o’号表示泰森多边形单胞质心。优选的,多个泰森多边形的站点和质心同时进行逼近操作。

47.f.利用编程软件将上述得到的基于llyod收敛的泰森多边形图形中的n个站点的坐标信息提取出来,分别记为(x0,y0),(x1,y1),(x2,y2)

…

(xn,yn),该坐标系的原点为矩形区域的左下角。

48.g.采用等比例映射的方法将上述提取得到的点的坐标映射到该翼型内部得到一系列新的坐标点(x0’

,y0’

),(x1’

,y1’

),(x2’

,y2’

)

…

(x

n’,y

n’)。具体的操作如下:以坐标(x0,y0)为例展开说明,对于点(x0,y0)来讲,由于生成泰森多边形区域对应的矩形边界的长为翼型的弦长,因此对于该点来讲,其映射后横坐标保持不变,即x0’

=x0,也就是该点距离翼型前缘端点的距离。对于该点的纵坐标来讲,先找出点x0’

所对应部分机翼的宽度值b1,之后通过计算该点横坐标所对应部分的机翼厚度乘以该点在原泰森多边形矩形区域内的纵坐标与其边界宽度的比值从而得到其映射后的取值,即y0’

=b1*y0/y,也就是该点到x0’

所对应部分的机翼厚度的下端点之间的距离。y0为原矩形区域内该点的纵坐标,y为原矩形区域的宽,b1为映射后的点x0’

所对应位置处的机翼厚度值,y0’

为映射后的点到翼型下弦线之间的垂直距离。同样地,映射后的点(x1’

,y1’

),(x2’

,y2’

)

…

(x

n’,y

n’)的坐标取值同上所述,以此类推遍历原泰森多边形矩形生成区域内所对应的所有站点并依次将其映射到相应的翼型面内从而得到映射后的n个站点的坐标值。

49.h.依次两两连接上述翼型截面内离散的站点之后做其每条连线的垂直平分线并与机翼的外轮廓相交从而得到对应的框架结构,需要注意的是考虑到结构的连续性和工艺特点,对该支撑结构靠近后缘的非连续部分进行剔除,及对机翼的靠近尾缘部分因与前面的三角形框架不相连,因此将不相连的线进行了剔除,保留下来的结构即为最后的支撑填充结构如图2所示。

50.i.通过改变上述步骤5)中相应的站点数量n值和优化步数,即可得到不同结构形式的多边形结构,继续重复后续步骤即可得到不同填充形式的机翼结构。

51.一种基于voronoi的纤维增强3d打印轻质机翼结构的制造方法,包括以下相应步骤:

52.a.利用三维建模软件测量或者利用编程软件求出支撑结构与机翼的交点坐标信息。根据得到的交点坐标信息进行合理的排序得到坐标点首尾相连的闭环连续路径。具体的,由上述设计得到的机翼结构在三维建模软件catia中利用投影命令提取机翼外轮廓的构型并根据采用若干个点对机翼的外轮廓进行分割,之后采用测量命令得到组成该机翼外轮廓的点的坐标信息以及蒙皮与机翼支撑结构的交点坐标信息(或者通过编程软件编程得到对应的交点坐标信息),根据得到的坐标点信息沿着弦长方向进行首尾遍历排序以及合理的路径规划从而得到打印所对应的连续路径,如图4所示,即首先从点1开始打印机翼的外轮廓如图中大箭头所示方向为打印路径方向,待纤维成型后从点1(2)开始打印内部支撑结构,关于内部支撑结构的打印路径如图中小箭头所示,对应的打印路径点为3-92,完成支撑结构的打印后在回到打印起点1从而形成关于该机翼结构的打印路径。(先打印机翼的外轮廓,然后打印内部的框架结构)

53.b.结合上述得到的坐标点信息以及相应的打印路径和连续纤维3d打印的工艺特点合理的设置打印过程中相关的打印工艺参数。具体的,根据步骤a得到的坐标点信息及纤维机翼的打印路径结合机翼的构型合理的设置打印过程中的扫描间距,打印温度,打印速度等相关工艺参数,对于树脂的进给量e则综合连续纤维打印的工艺特点通过计算得到,首先确定打印起始点的树脂进给量为0,后续路径中的每一点的进给量都与前一点的距离和树脂进给量有关。即打印路径中的某一点与该点前一点之间距离的0.124倍加上前一点的树脂进给量,通过上述计算方法即可得到连续纤维打印所对应的树脂进给量e。

54.c.将上述得到的打印工艺参数和相应的坐标点信息利用编程软件将其转化为对应的连续纤维打印设备可读入的数据文件格式。即将步骤a得到的数据点的坐标及顺序和步骤二计算得到的树脂进给量结合打印设备可以识别的g代码的格式特点采用编程软件将其转化为连续纤维打印设备可以识别的g代码信息格式。

55.d.在连续纤维打印设备中导入上述文件的相关数据并预览相应的打印路径,之后以连续纤维为增强体,优选的,纤维的含量在20~30%之间,热塑性材料为基体进行加热熔融制备相应的打印原材料并按照上述对应的打印路径制备得到纤维增强的轻质机翼结构。所述的连续纤维为碳纤维、芳纶纤维、聚乙烯纤维或玻璃纤维。热塑性材料有尼龙pla等,优选的,打印材料为连续碳纤维增强尼龙材料。

56.具体的,根据步骤c得到的g代码导入到连续纤维打印设备所对应的打印系统当中并设置打印相对原点,之后通过显示单层命令和编辑g代码的方式预览打印喷头在打印过程中的具体打印路径是否同步骤一中设置的打印路径相同,若有问题则对代码坐标进行修改,若无问题则以碳纤维为增强体以尼龙材料为基体进行打印从而得到能够一体化成型的纤维轻质机翼结构。

57.上述步骤为通过连续纤维打印工艺获得,也可通过其它纤维打印工艺获得。

58.上述步骤中的编程软件为mtalab,c,c ,python等。所述步骤中的三维建模软件为solidworks,catia,proe,ug等。

59.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。