1.本发明涉及采矿技术领域,特别是指一种适于厚大及极厚破碎矿体安全高效的开采方法。

背景技术:

2.近年来,我国经济长期稳定快速发展,带动矿产资源消耗速度明显加剧,导致国内开采技术条件好、品位高的矿床慢慢枯竭。目前国内遗留的矿产资源基本为破碎、“三下”等难采矿体。

3.据统计,仅矿岩松软破碎的铁矿资源超过20亿吨,主要分布在山东莱芜地区的张家洼、小官庄等铁矿,湖北黄石地区的程潮、大冶和金山店等铁矿,安徽马鞍山地区的白象山、和睦山等铁矿,陕西汉中地区的杨家坝、黑山沟等铁矿。而有色金属矿床多产于断裂破碎带中、褶皱核部、岩浆岩体内或接触带中,矿岩均较破碎,如金川镍矿,安庆铜矿深部矿体,新疆阿舍勒铜锌,以及山东胶区地区的三山岛、大尹格庄、焦家、玲珑和新城等金矿。以上黑矿和有色金属矿山矿体厚度基本均为厚大至极厚。

4.上述各矿山受限于矿岩破碎因素,现多采用或即将采用进路和分层等充填采矿法,存在以下诸多缺点:

5.(1)安全风险大。上向水平分层充填法人员直接在顶板暴露面积下作业,易发生顶板冒顶伤人事故。近几年,顶板冒顶、坍塌事故占地下矿山各类事故伤亡人数总数60%。

6.(2)采矿效率低。该工艺采场规模小,高度一般3~5m,宽度一般不超过8m,采用浅孔凿岩机凿岩,小斗容铲运机或电耙出矿;且每层交替凿岩、出矿和充填,回采工艺复杂;造成采矿效率非常低。

7.(3)支护工作量大。该采矿方法需及时对揭露的顶板采取挂网喷浆、锚杆或锚索等预支护,且每隔3~5m均需施工同样工作量,工作量极大。

8.(4)工人劳动强度大。采用浅孔凿岩机人工挑顶方式,凿岩、支护等工序机械化程度较低,主要靠人工苦力完成,造成工人劳动强度大。

9.(5)采矿成本高。以上安全风险大、采矿效率低、支护工作量大、工人工资高等因素综合造成采矿成本高。

10.因此,急需解决破碎矿体开采过程中面临的上述难题,实现安全、高效、低成本开采,助力矿山企业高质量发展,提高国内矿产资源的生产保障能力。

技术实现要素:

11.本发明针对现有技术存在的安全风险大、支护工作量大、工人劳动强度大、采矿效率低及采矿成本高等问题,提供一种适于厚大及极厚破碎矿体安全高效的开采方法,可在有色、黑色、化工、黄金等破碎矿体地下开采中广泛应用,能够在确保安全的前提下,尽可能提高采矿效率,降低采矿成本等。

12.该方法包括步骤如下:

13.s1:矿块布置:在厚大矿体(矿体厚度为15~50m)沿矿体走向布置矿块,在极厚矿体(矿体厚度大于50m)垂直于矿体走向布置矿块;各矿块紧邻布置,宽度18~28m,矿块内包括1个矿房采场和6~30个进路采场,各进路采场分层分列紧邻布置,矿房采场与进路采场左右紧邻布置;

14.s2:完成矿块采准工作:沿矿体走向在下盘布置分段巷道,溜井同样布置在矿体下盘,溜井间距40~100m;

15.s3:完成矿块内最下部分层进路采场的采切、落矿、矿石运搬及充填工作;

16.s4:完成矿块内其余分层进路采场的回采工作:按s3中方式,采取自下而上的顺序,依次完成矿块内其余进路采场的采切、落矿、矿石运搬及充填工作;

17.s5:完成矿块内矿房采场的采切、落矿、矿石运搬及充填工作。

18.其中,s1中沿矿体走向布置的矿块长度为矿体厚度;垂直于矿体走向布置的矿块长度为50~100m;矿块高度均为12~40m;矿块宽度均为18~28m。

19.s1中单个进路采场的高度为3~6m,分3~10层布置,进路采场总高度为矿块高度;单个进路采场宽度为3~6m,每层相邻布置2~3个进路采场,各进路采场紧邻布置,进路采场总宽度为8~12m;矿房采场高度为矿块高度,矿房采场宽度为10~16m。

20.s2中分段巷道在采区斜坡道沿矿体走向掘进得到,相邻分段巷道间隔10~30m。

21.s3中具体包括施工分层联络道、分层巷道和回采进路;崩落的矿石堆在进路内,采用铲运机将崩落的矿石经回采进路和分层巷道运至溜井卸矿,下放至运输巷道装车运出;矿石全部运搬结束后,在回采进路端部修筑封闭墙对进路采场充填。

22.分层联络道在分段巷道向矿体下盘掘进得到,每个分段巷道向上、向下分别掘进1~3条分层联络道;

23.所述分层巷道在分层联络道端部沿矿体走向掘进得到;

24.所述回采进路在分层巷道内向进路采场掘进得到。

25.s5中具体包括施工最下部分层巷道、出矿巷道、切割横巷、切割天井、最上部分层巷道、凿岩硐室和锚索;凿岩硐室内布置中深孔后退式爆破,崩落的矿石经出矿巷道和最下部分层巷道运至溜井卸矿,同样下放至运输巷道装车运出,矿房采场回采结束后进行充填。

26.出矿巷道由最下部分层巷道向矿房采场掘进得到,在出矿巷道端部布置切割巷道,自切割巷道一侧向上掘进得到切割天井,并以切割天井为自由面形成切割槽。

27.凿岩硐室由最上部分层巷道向矿房采场掘进得到,凿岩硐室采用锚索进行支护。

28.本发明采用进路采场和矿房采场组合回采方案,分两步骤回采矿块。一步骤布置数个进路采场,采用上向进路充填法回采,确保自身回采过程中安全,回采结束后采用高强度充填,为二步骤回采提供安全作业空间;二步骤布置1个矿房采场,采用中深孔凿岩设备凿岩和大斗容铲运机出矿,提高回采效率,降低采场支护工作量、工人劳动强度及采矿成本等,作业安全同时可以得到保障。该发明能实现破碎矿体安全、高效、低成本的开采。

29.本发明的上述技术方案的有益效果如下:

30.1)一步骤采用上向进路充填法回采,确保了自身回采过程中安全,并为二步骤回采提供了安全作业空间。

31.2)二步骤采用矿房充填法回采,工人均在支护后顶板和高强度充填体的暴露面下作业,作业安全能得到保障。同时,由于采用中深孔凿岩和大斗容铲运机出矿,采场生产能

力达200~300吨/天,采矿成本降至50~70元/吨,克服了传统进路或分层充填法的工人劳动强度大、作业效率低及采矿成本高等弊端。

32.3)采用上述进路采场和矿房采场组合回采方案,相比传统的进路充填法采场生产能力80~120吨/天、采矿成本90~110元/吨,矿块综合生产能力提高60%以上,采矿成本降低20%以上,且作业安全可以得到保障。

附图说明

33.图1为本发明的适于厚大及极厚破碎矿体安全高效的开采方法布置主视图;

34.图2为本发明的适于厚大及极厚破碎矿体安全高效开采方法的矿房采场剖面图;

35.图3为本发明的适于厚大及极厚破碎矿体安全高效开采方法的进路采场剖面图;

36.图4为本发明的适于厚大及极厚破碎矿体安全高效开采方法的底部结构布置图;

37.图5为本发明的适于厚大及极厚破碎矿体安全高效开采方法的生产工艺流程图。

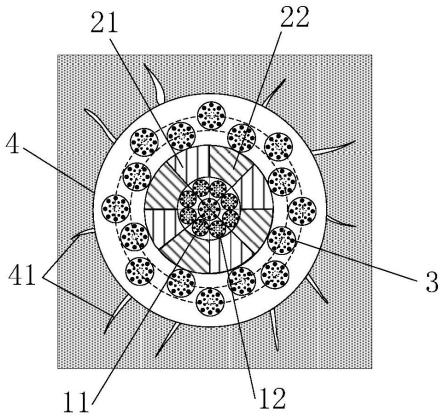

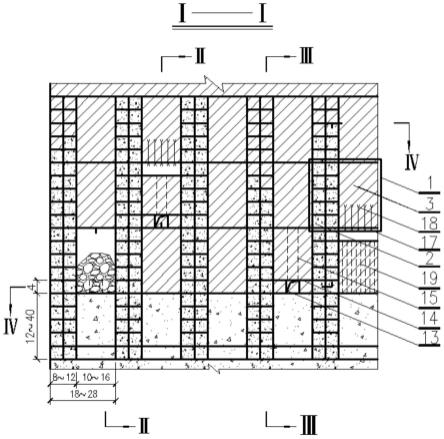

38.其中:1-矿块;2-进路采场;3—矿房采场;4—采区斜坡道;5—分段巷道;6—分层联络道;7—分层巷道;8—回采进路;9—崩落的矿石;10—溜井;11—运输巷道;12—最下部分层巷道;13—出矿巷道;14—切割横巷;15—切割天井;16—最上部分层巷道;17—凿岩硐室;18—锚索;19—中深孔。

具体实施方式

39.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

40.本发明提供一种适于厚大及极厚破碎矿体安全高效的开采方法。

41.如图1、图2、图3和图4所示,本发明方法沿矿体走向划分矿块1,矿块内布置10个进路采场2和1个矿房采场3。自采区斜坡道4每隔20m沿矿体走向掘分段巷道5。首先回采进路采场2,在分段巷道内每隔4m向矿体下盘掘分层联络道6,每个分段巷道向上向下各掘2条分层联络道,从分层联络道端部沿矿体走向掘分层巷道7,在分层巷道内向进路采场2掘回采进路8,在回采进路内前进式凿岩、装药及爆破,崩落的矿石9采取铲运机经回采进路8和分层巷道7运至溜井10卸矿,下放至运输巷道11装车运出,单个进路采场回采结束充填,并按同样方式自下而上回采矿块内其余9个进路采场。

42.所有进路采场2回采及充填结束后,回采矿房采场3。自矿块内最下部分层巷道12向矿房采场3掘出矿巷道13,在出矿巷道端部布置切割横巷14,自切割横巷一侧向上掘切割天井15,并以切割天井为自由面形成切割槽;自矿块内最上部分层巷道16矿房采场3掘凿岩硐室17,并采取锚索18进行支护,在凿岩硐室内布置中深孔19,依次后退式装药、爆破,崩落的矿石9采取大斗容铲运机经出矿巷道13和最下部分层巷道12运至溜井10卸矿,同样下放至运输巷道11装车运出,矿房采场回采结束后充填。

43.如图5所示,该方法包括步骤如下:

44.s1:矿块布置:在厚大矿体(矿体厚度15~50m)沿矿体走向布置矿块1,在极厚矿体(矿体厚度大于50m)垂直于矿体走向布置矿块;各矿块紧邻布置,宽度18~28m,矿块内包括一个矿房采场3和6~30个进路采场2,各进路采场分层分列紧邻布置,矿房采场与进路采场左右紧邻布置;

45.s2:完成矿块1采准工作:完成分段巷道5和溜井10布置;沿矿体走向在下盘布置分段巷道,溜井同样布置在矿体下盘,溜井间距40~100m;

46.s3:完成矿块内最下部分层进路采场2的采切、落矿、矿石运搬及充填工作;

47.s4:完成矿块内其余分层进路采场的回采工作:按s3中方式,采取自下而上的顺序,依次完成矿块内其余进路采场的采切、落矿、矿石运搬及充填工作;

48.s5:完成矿块内矿房采场3的采切、落矿、矿石运搬及充填工作。

49.具体的,本发明方法按如下步骤展开:

50.1)厚大矿体(矿体厚度15~50m)沿矿体走向布置矿块,矿块长度为矿体厚度;矿块高度视充填体侧帮稳定性情况,一般12~40m;矿块宽度视采场顶板稳定性情况,一般18~28m。极厚矿体(矿体厚度大于50m)垂直于矿体走向布置矿块,矿块长度50m,矿块宽度和矿块高度与沿走向布置相同。矿块内包括数个进路采场和1个矿房采场,单个进路采场高度4m,分3~10层布置,进路采场总高度12~40m;单个进路采场宽度4m,每层相邻布置2~3个进路采场,进路采场总宽度8~12m。矿房采场高度12~40m,宽度10~16m。

51.现按矿块宽度20m,矿块高度20m进行如下描述。

52.2)上述单个矿块内共布置10个进路采场和1个分段矿房采场。进路采场分5个分层布置,每层高度4m,进路采场总高度20m;每分层相邻布置2个,单个进路采场宽度4m,进路采场总宽度8m。矿房采场宽度12m,高度20m。进路采场和矿房采场长度为上述矿块长度。先回采进路采场,采取自下而上的顺序逐层回采,进路采场全部回采充填结束后,再回采矿房采场。

53.下面以沿矿体走向布置矿块(厚大矿体)为例,进行采准、切割、落矿、矿石运搬及充填等工序。

54.3)矿块采准工作:完成分段巷道、溜井。

55.4)最下部进路采场采准工作:完成分层联络道、分层巷道、回采进路。

56.5)最下部进路采场落矿工作:在回采进路采用浅孔凿岩机凿岩,人工装药后,前进式爆破,崩落的矿石堆在进路内。

57.6)最下部进路采场矿石运搬:采用铲运机将进路内崩落的矿石,经回采进路和分层巷道运至溜井卸矿。

58.7)进路采场充填:矿石全部运搬结束后,在回采进路端部修筑封闭墙,封闭墙强度满足设计要求后,采取高强度的充填体对进路采场充填。

59.8)其余进路采场回采:采取自下而上的顺序回采矿块内其余9个进路采场,依次重复4)、5)、6)、7)工序。

60.9)矿房采场采准工作:完成凿岩硐室、出矿巷道,及时采用锚索对凿岩硐室顶板进行支护。

61.10)矿房采场切割工作:完成切割横巷、切割天井,并以切割天井为自由面,采用中深孔爆破形成切割槽。

62.11)矿房采场落矿工作:以切割槽为自由面,在凿岩硐室内布置下向垂直中深孔后退式爆破,崩落的矿石落入矿房采场下部。

63.12)矿房采场矿石运搬:采用大斗容铲运机将矿房下部崩落的矿石,经出矿巷道和分层巷道运至溜井卸矿。

64.13)矿房采场充填:矿石全部运搬结束后,在出矿巷道端部修筑封闭墙,封闭墙强度满足设计要求后,对采场进行充填。

65.本发明针对破碎矿体开采存在的安全风险大、采矿效率低及成本高等难题,提出采用进路采场和矿房采场组合回采方案,分两步骤回采矿块。一步骤布置数个进路采场,采用上向进路充填法回采,能确保自身回采过程中安全,回采结束后进行高强度充填,为二步骤回采提供安全作业空间;二步骤布置1个矿房采场,采用中深孔凿岩设备凿岩和大斗容铲运机出矿,能提高回采效率,降低采场支护工作量、工人劳动强度及采矿成本等,作业安全同时可以得到保障。采用该方案在保证安全的前提下,提高了矿块综合采矿效率,降低了采矿成本。

66.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。